1600kN開式壓力機機身結構分析與改進

姚盼盼,王 強,張 凱,丁 忠

(1.濟南大學 機械工程學院,山東 濟南250022;2.山東拓維數控設備有限公司,山東 濟南250022)

0 引言

1600 kN 開式壓力機是一種通用性很強的壓力機,廣泛應用于沖裁、彎曲、切邊和拉深等冷沖壓工序。1600kN開式壓力機機身的結構為C 型,三面敞開,喉深較大,裝卸料、裝卸模具等操作都很方便,適合于較大型板材的沖壓加工。但由于機身呈C 型,剛度較差,使用過程中會出現角變形,影響加工工件的精度和模具使用壽命,嚴重時會出現沖頭斷裂,一般適合中小型壓力的加工場合。

柏甫榮和高建和等人[1]提出了一種半閉式的機身結構,使開式機身出現角變形帶來的影響得以降低。王勇[2]和詹俊勇、黃建民[3]等人運用有限元軟件對開式壓力機機身結構進行分析優化,對機身強度、剛度的提高提供了依據;李瑩通過對JZ21 型開式壓力機進行三維建模及分析,獲得了改進機身結構的可靠依據[4]。張凱[5]等人也對開式壓力機的角變形進行了深入研究,對提高模具的使用壽命提供了依據。

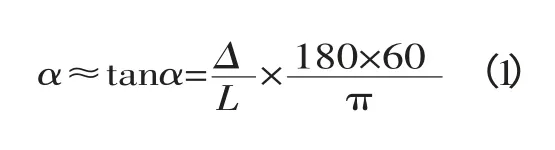

查閱文獻[6],可大體得出機身角變形示意圖如圖1 所示。角變形的計算公式為:

圖1 機身變形示意圖

1 1600kN開式壓力機強度及剛度分析

1.1 有限元分析模型

1.1.1 幾何模型

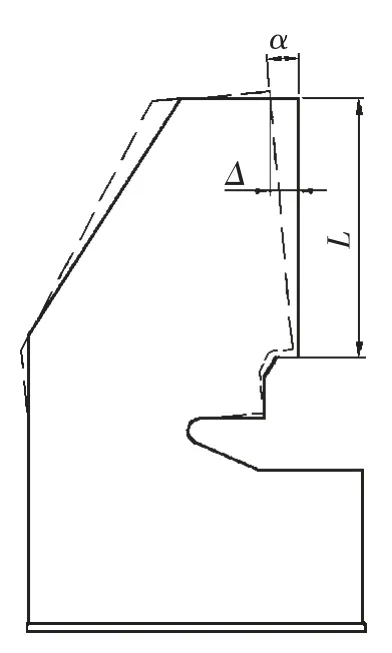

1600 kN 開式壓力機的現有結構主要是由機身和滑塊等各部件組成,共有幾十個零件,機身由側板、加強板、筋板、立板、外側板等焊接而成。為降低有限元分析難度,將模型進行合理簡化。簡化時按照既要使分析難度降低又不能使結構的力學性能發生太大變化的原則進行。為此,作如下簡化和假設:

(1)對于明顯不會影響壓力機整體強度和剛度的部位,如某些銷孔、螺紋孔、尖角和圓角等進行簡化。

(2)將導軌看做自由界面,滑塊與導軌間視為無力傳遞。

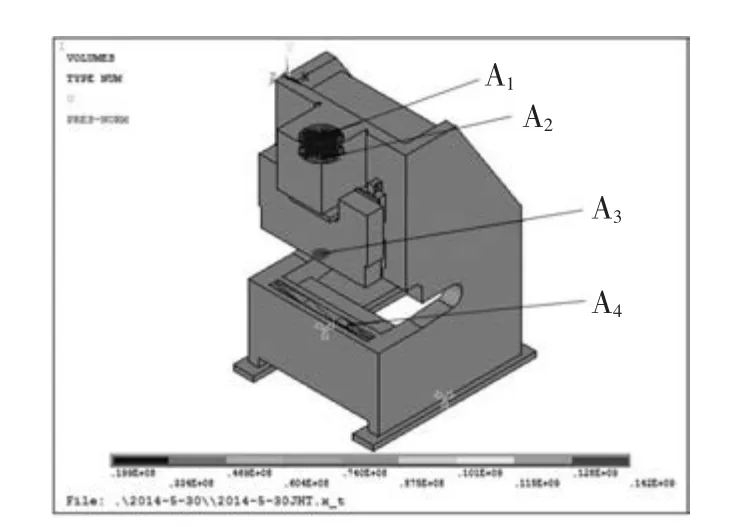

簡化后的壓力機由機身和滑塊兩部分組成,因為直接用ANSYS 建模很不方便,所以借助SolidWorks進行建模,SolidWorks 建模時由于考慮到有限元軟件ANSYS 對于多個零件的復雜結構分析時會影響求解效率,加大計算機的工作量,所以在不改變壓力機整體結構的情況下,將機身的所有零件簡化成一個整體零件。這樣ANSYS 通過計算機分析時效率大大提高,而且不會影響最終分析結果。

該機的導軌和液壓缸是通過螺栓螺母緊固在機身上的,所以在不影響分析結果的情況下將導軌、液壓系統直接建在機身上。由此焊接機身、液壓缸以及導軌在建模時簡化為一個零件;滑塊部分各零件也同理建模為一個零件。再利用SolidWorks軟件的接口導入到ANSYS 進行分析。簡化后模型如圖2所示。

圖2 1600kN開式壓力機簡化模型

1.1.2 材料參數

1600 kN 開式壓力機現有機身整體為鋼板焊接,材料為Q235,其材料參數為:彈性模量220GPa,泊松比0.3,密度7850kg/m3。

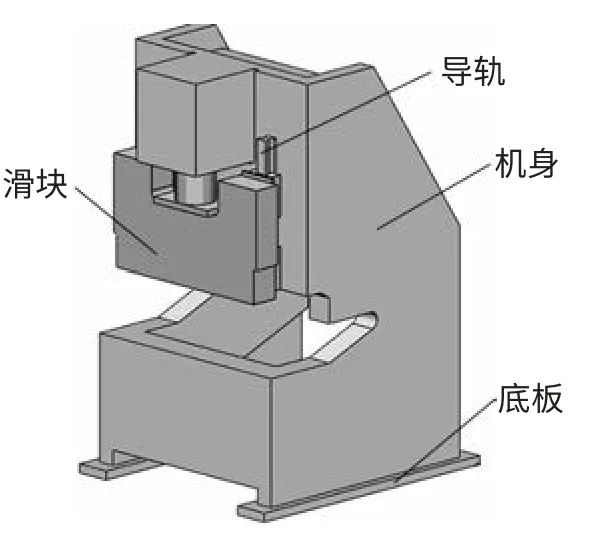

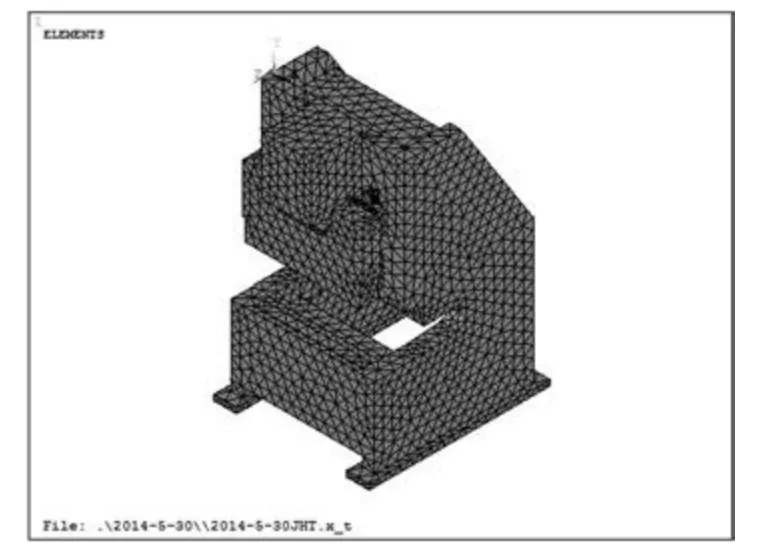

1.1.3 網格劃分

綜合考慮計算精度和效率,選用四面實體自由網格劃分,將尺寸精度均控制在6 上,Global 尺寸控制在0.1。整個模型共劃分16641 個單元,29961 個節點。網格劃分如圖3 所示。

圖3 1600kN開式壓力機網格圖

1.1.4 接觸、約束和載荷

約束:1600kN開式壓力機現有機構是通過底板用地腳螺栓來固定床身,因此在底板處添加X、Y、Z方向上的零位移全約束,這樣既保證了消除剛體位移,又不影響床身的正常自由變形。

接觸:1600kN開式壓力機現有機構需要建立導軌與滑塊、活塞桿和活塞之間的接觸。

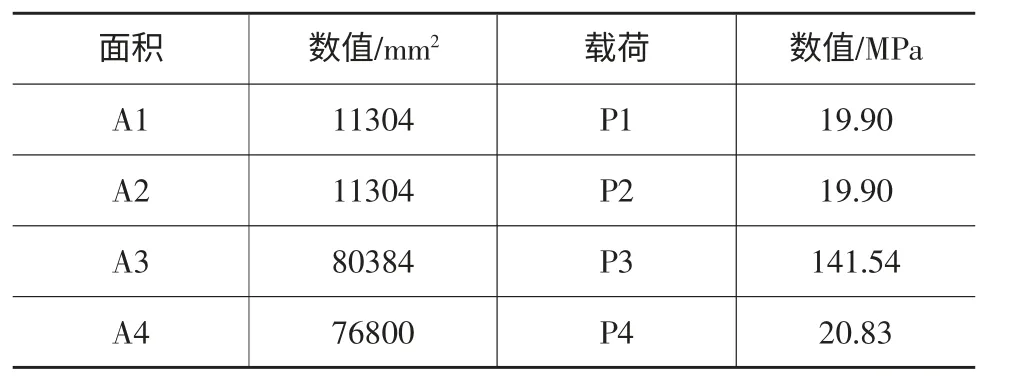

載荷:方案A 與B 均在液壓缸的上頂面(A1)、活塞桿大頭端上頂面(A2)、滑塊下底面中間位置(A3)及工作臺的外側板上表面(A4)添加均布載荷。其中沖裁力為1600kN,面積和載荷如表1 所示。圖4 為1600kN開式壓力機現有機構的約束和載荷施加圖。

表1 面積和載荷匯總

圖4 1600kN開式壓力機約束和載荷加載

1.2 結構與分析

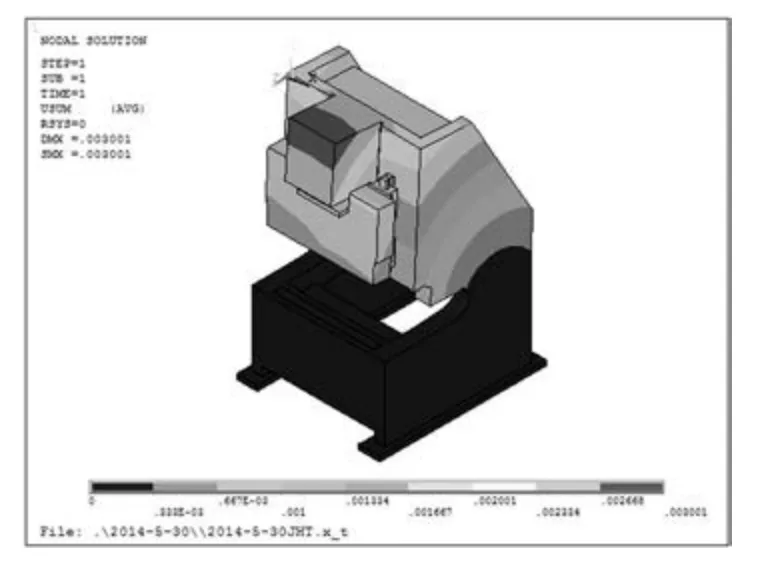

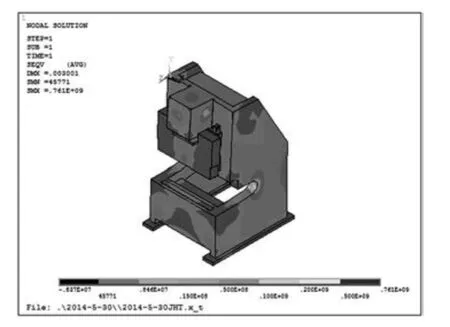

將SolidWorks 建立的模型導入到有限元ANSYS中,經過分析,得到1600kN開式壓力機現有機構的等效應力云圖、等效應變云圖,如圖5、6 所示。結果分析如表2 所示。

圖5 1600kN開式壓力機等效應變云圖

圖6 1600kN開式壓力機等效應力云圖

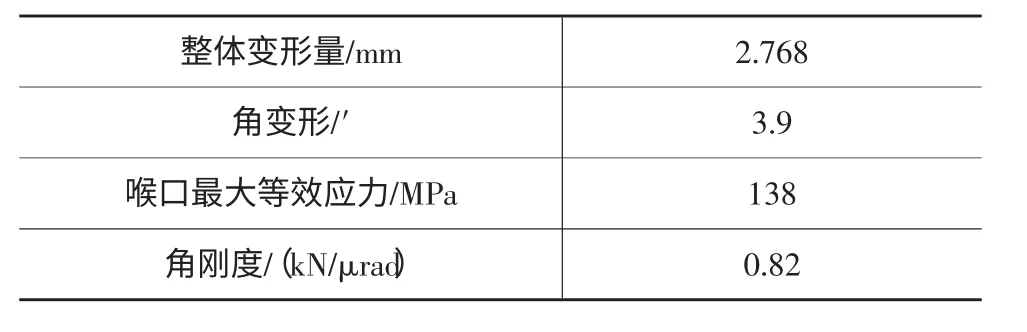

表2 結果分析表

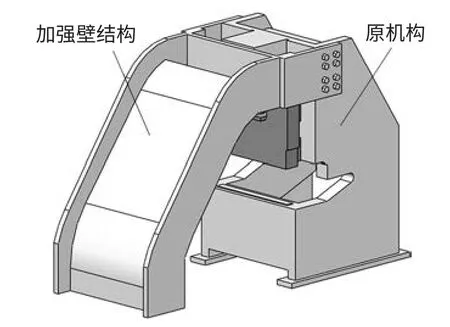

2 結構改進與分析

通過對1600kN開式壓力機現有機構的分析,可發現喉口處為危險位置,整個機身出現了“張口”,角變形會影響工件精度以及模具使用壽命,所以對此現象提出改進。在工作臺上方和壓力機前方增加加強壁,進而減少機身角變形。上方通過螺栓和壓力機連接,下端用地腳螺栓固定。加強壁結構三維圖如圖7 所示。

通過增加該加強壁結構,雖然會影響1600kN開式壓力機現有結構從前向后上下料的方便性,但是對于想要提高加工工件精度和模具使用壽命的自動化送料的設備很有利。由于工作臺尺寸的寬度不同,故將跨距設定為1500mm 和2000mm 兩種(方案A 跨距1500mm;方案B 跨距2000mm)。

2.1 改進結構有限元分析模型

2.1.1 幾何模型建立

將加強壁結構通過4 對螺栓與1600kN開式壓力機現有機構裝配,如圖7 所示。

圖7 1600kN開式壓力機結構改進模型

2.1.2 材料參數

為保證1600kN開式壓力機現有結構與改進結構之間的可比性,必須保證其他條件相同。故材料參數設置同1.1.2。

2.1.3 網格劃分

網格劃分方式同現有結構的方式劃分,方案A:共268317 個單元,429070 個節點。方案B:共325692個單元,459276 個節點。

2.1.4 接觸、約束和載荷

約束:比現有結構多了一個全約束(改進結構底面),其余相同。

接觸:比現有結構多了8 個接觸對(螺栓連接處),其余相同。

載荷:與現有結構相同。

2.2 結構與分析

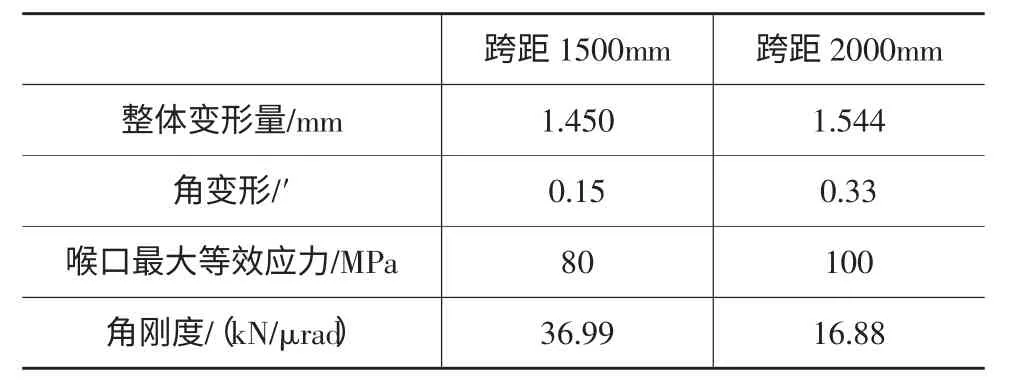

將在SolidWorks 中裝配好的跨距分別為1500 mm、2000mm 的改進結構導入ANSYS 中進行分析求解,得出兩種方案的等效應力云圖、等效應變云圖,如圖8、9、10、11 所示。結果對比見表3 所示。

圖8 方案A 等效應變云圖

對方案A 和B 以及1600kN開式壓力機現有結構的分析結果進行比較發現:

(1)方案B 中壓力機所受的最大Von-Mises 應力值比方案A 大一點,但是都比現有結構的應力值小很多。

圖9 方案A 等效應力云圖

圖10 方案B 等效應變云圖

表3 兩種方案的分析結果對照表

(2)方案A、B 與現有結構的最大變形及應力均集中在喉口處。從整體變形量來看方案A、B 均比現有結構小很多。方案A 比現有結構角變形量降低了96%,方案B 比現有結構角變形量降低了92%。

(3)現有結構角剛度為0.82kN/μrad,方案A 角剛度為36.99kN/μrad,方案B 角剛度為16.88kN/μrad,方案A 比現有結構角剛度增加了98%。方案B 比現有結構角剛度增加了95%。方案A 比方案B 角剛度增加了54%。

3 結束語

通過對1600kN開式壓力機現有結構和改進后結構的兩種方案的有限元結果分析,得出改進后結構角變形減少了92%~95%,角剛度增加了95%~98%。改進后結構雖增加了板材使用,但對于角變形的減小效果顯著,從而可提高工件加工精度,降低模具磨損。

[1]柏甫榮,高建和,詹俊勇,等.半閉式壓力機機身的有限元分析與優化[J].機械工程師,2010,(11):90-92.

[2]WANG Yong,CUI Bao Ping,LI Kun,etc.Structural Analysis and Experimental Research of an CNC Hydraulic Swing-type Plate Shears[J].SciVerse ScienceDirect,2012,(3):414-420.

[3]詹俊勇,黃建民.JH21-63 型壓力機機身的有限元分析與結構測試[J].鍛壓裝備與制造技術,2010,45(2):61-63.

[4]李 瑩.JZ21 型開式壓力機機身結構的力學建模及其優化[J].鍛壓裝備與制造技術,2003,38(3):19-22.

[5]中國機械工程學會塑性工程學會.鍛壓手冊:沖壓[M].北京:機械工程出版社,2008.

[6]Zhang K,Wang Q,Yao P P,Ding Z.Analysis on Angular and Torsional Deformation of Open Front Press.Applied Mechanics and Materials.2014(635-637):123-126.