基于超聲相控陣技術的瓷絕緣子縱波檢測

張 昕,李 軍,苗 興,袁 芳,楊景建,李 輝

(國網甘肅電力公司電力科學研究院,甘肅 蘭州 730050)

支柱瓷絕緣子(以下簡稱“瓷瓶”)是發電廠和變電站的重要電氣設備部件,起著支撐設備、導線和絕緣的作用,其重要性和故障危害性眾所周知。電力行業針對瓷瓶的超聲檢測工作已開展多年,主要有采用小角度縱波檢測內部缺陷和采用爬波檢測表面(近表面)缺陷2種方法。而隨著超聲相控陣檢測技術被引入到我國,其在國內各行業無損檢測領域都有了很好的應用。

超聲相控陣技術與傳統超聲波檢測相比具有很大優勢,主要為:

(1)采用電子聚焦方法控制聲束偏轉,可在探頭不移動或較小范圍移動的條件下對工件內部較大區域進行掃查;

(2)聲束焦點可以調節,或者采用聲束動態聚焦,都可以使檢測系統的分辨力、信噪比和靈敏度得以提高。

此外,由于采集的信息更為豐富,采用超聲相控陣技術還可以實現被檢工件的3D仿真成像,更形象地反應缺陷在工件內的分布狀況。

1 瓷瓶被檢區域特性

瓷瓶一般由鑄鐵法蘭、水泥和瓷體膠裝而成。瓷瓶在制造過程中,產生的內部缺陷也多種多樣,如晶粒粗大、疏松、裂紋、黑心和黃心等。瓷瓶內部缺陷的存在,使其整體有效承載面積減少,承載能力降低。據統計,國內斷裂的瓷瓶有95 %以上發生在法蘭口內30 mm到第1個傘群之間。目前,國內很多科研院所和電力行業通過大量實驗研究,制定了相當數量的瓷瓶檢驗檢測標準或規范,均將重點檢測區域定義為支柱瓷絕緣子兩端鑄鐵法蘭膠裝部位30 mm的范圍內(見圖1)。

2 相控陣原理概述

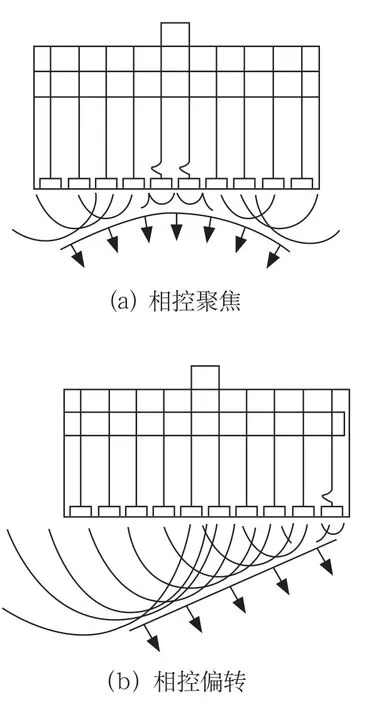

相控陣探頭晶片由多個陣元組成,各陣元按一定規律順序排列,構成超聲陣列探頭。通過分別控制單個陣元發射信號的波形、幅度和相位延遲,使各陣元發射的超聲子波束在空間疊加合成,從而達到發射的聲束聚焦和偏轉等效果。

圖1 瓷瓶檢測區域示意

以線陣探頭為例,在圖2(a)中,探頭各陣元的激勵時序是兩端陣元先激勵,逐漸向中間陣元加大延遲,使得合成的波陣面指向一個曲率中心,即發射相控聚焦;圖2(b)則為相控陣偏轉的情形。

圖2 發射相控聚焦與偏轉

3 瓷瓶檢測探頭參數確定

超聲相控陣檢測中,聲束的發射和接收是通過探頭來實現的,因此相控陣探頭參數的選擇尤為重要。當探頭的參數選擇不合理時,探頭發射的聲場中除了主瓣外還會出現副瓣、柵瓣和較高的旁瓣。柵瓣是產生偽像的主要原因之一,而副瓣、旁瓣一方面降低了主瓣的能量和系統的對比度及分辨力,另一方面也可能形成偽像。目前,工業檢測中常用的超聲相控陣探頭晶片多為均勻線陣排列。均勻線陣探頭的主要參數有:探頭頻率(f)、探頭晶片數量(N)和陣元間距(d)。

3.1 頻率選擇

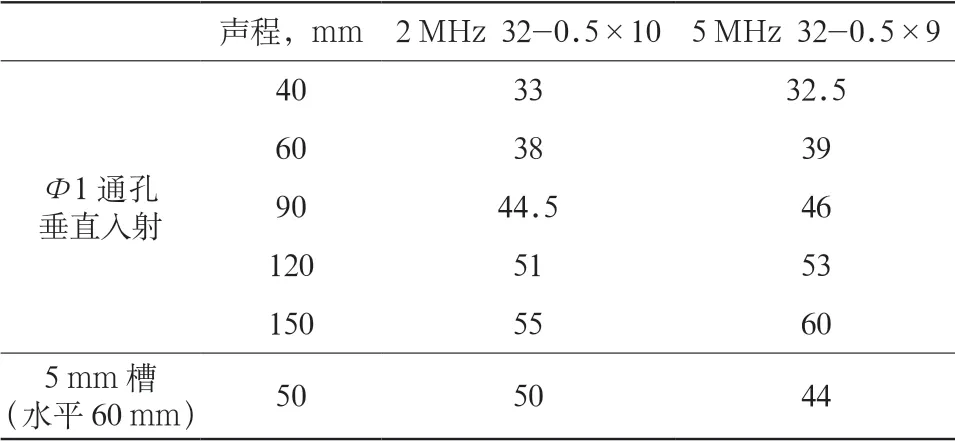

探頭頻率的選擇主要依據為被檢工件的聲學特性和檢測要求。檢測分辨力隨著探頭頻率增高而增高,但探頭頻率增高伴隨著聲束衰減增大,有效檢測范圍變小。聲束聚焦可以大大提高檢測分辨力,動態聚焦是超聲相控陣檢測的優勢之一,聚焦焦點的動態孔徑決定著檢測系統的分辨力。設陣列探頭的孔徑為D(D=Nd),則相控陣聲場中焦距F處的動態孔徑寬度WF為:

從式(1)可以看出,動態孔徑寬度與波長λ和焦距F成正比,而與晶片數量N和晶片間距d的乘積(即探頭孔徑D)成反比。同種材料在聲速一定的情況下,探頭頻率越高,波長λ越小,動態孔徑寬度越小,分辨力越高;但隨著探頭頻率的增大,聲能的衰減也越大。據統計,高壓電力設備瓷瓶直徑約為160~380 mm,若將檢測掃查范圍設定為1.1r(r為瓷瓶半徑),則掃查最大聲程為80~190 mm。選擇頻率時,從理論上講,常用的2~5 MHz探頭均符合檢測要求,對于直徑較小的瓷瓶,應盡量選擇高值;對于直徑較大的瓷瓶則相反。

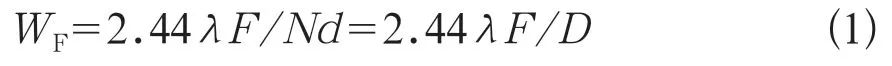

為達到一次掃查即可同時完成內部缺陷和瓷瓶鑄鐵法蘭結合面部位表面(近表面)缺陷檢測的目的,對在超聲相控陣常規聲束角度偏轉范圍(±π/4)和超大偏轉角度下(π/2)的人工缺陷,在不同探頭激發頻率條件下的反射當量進行了測定。以陣元間距相同的2 MHz、32晶片探頭和5 MHz、32晶片2種探頭,均采用動態聚焦方式,分別對JYZ-BX試塊上的表面5 mm深線切割槽和Ф1通孔人工缺陷進行了多次測試,測試的反射當量平均值結果(偏轉角度增益已進行了補償)如表1所示。

由表1中的結果可知,聲束偏轉角度在常規范圍時,5 MHz探頭與2 MHz探頭在聲程40~150 mm范圍內,除聲程最大的150 mm相差達5 dB外,其余差別并不大,僅相差0.5~2 dB左右;但在聲程50 mm且水平掃查表面5 mm深線切割槽時,5 MHz探頭的反射當量與2 MHz探頭的偏差達到6 dB。

表1 不同頻率探頭反射當量dB

有關研究表明,瓷瓶最大軸向應力和徑向應力都集中在法蘭口附近的瓷體表面上,為保證對表面(近表面)缺陷有較高的靈敏度,推薦采用頻率為5 MHz的相控陣探頭。

3.2 晶片數量和陣元間距選擇

3.2.1 晶片數量

在相控陣探頭激發頻率一定的情況下,聲束主瓣寬度Δθ(θ為聲束偏轉角度)與晶片數量N和陣元間距d有如下近似關系:

其中,主瓣寬度與波長λ成正比,而與晶片數量N和陣元間距d成反比。在N和d確定的情況下,聲束偏轉角度θ與聲束的寬度成正相關,θ越大,主瓣寬度越大。理論上,偏轉角度變化范圍為-π/2≤θ≤π/2。采用5 MHz、32晶片進行試驗時發現,隨著聲束偏轉角度的增大,有效檢測聲程急劇減小;當聲束偏轉角度增大至π/2時,有效檢測范圍僅為90 mm左右。因此,普遍認為超聲相控陣縱波檢測角度偏轉范圍僅可取-π/4≤θ≤π/4之間。利用聲束寬度隨偏轉角度增大而增大,以及瓷瓶表面(近表面)缺陷檢測范圍小的特性,開展瓷瓶表面(近表面)缺陷檢測,可以獲得較好的效果。

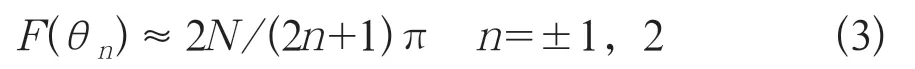

超聲波聲束中除了聲能占絕大多數的主瓣之外,還有副瓣。副瓣的存在會降低檢測系統的分辨率,因此應采取一定的措施對其加以控制。相控陣探頭聲場中第n個副瓣的寬度F(θn)有如下近似關系式:

由式(3)可見,要限制副瓣的大小,晶片的數量N不能過大。有關研究表明,晶片數量過多,不但對提高探頭分辨率的作用不大,反而會使副瓣過大而導致分辨率下降,因此一般選擇為20~30。

3.2.2 陣元間距

有關研究表明,當陣元間距小于波長的一半時,聲束可以在工件半平面掃查而不會出現柵瓣;當陣元間距大于波長時,即使聲束不偏轉也會出現柵瓣;當陣元間距介于半波長和波長之間時,在允許的偏轉范圍內將不會出現柵瓣。

陣元間距同時還決定著相控陣檢測時最大偏轉角度,由于不同材料中聲速不同,同一探頭檢測時聲束的最大許可偏轉范圍也是不同的,最大許可偏轉范圍需要根據實際工件進行確定。

瓷瓶縱波聲速通常為5 800~6 700 m/s,其縱波半波長為0.58~0.67 mm,推薦選擇的陣元間距為小于0.5 mm,可以滿足各類型瓷瓶的檢測。

在探頭頻率和陣元間距一定的情況下,增加陣元數可增加主瓣幅值,相對抑制旁瓣,同時也可抑制主瓣寬度。因此,增加陣元數有利于提高相控陣超聲波探頭品質。綜合考慮上述因素,同時考慮到瓷瓶被檢區域結構特性及探頭幾何尺寸,推薦選擇晶片數量為32的探頭進行檢測。

因此,采用5 MHz、32晶片,陣元間距0.5 mm探頭測試晶片激發數量對表面缺陷反射當量的影響。聲束偏轉角度設定為89°,水平距離為60 mm,晶片激發數量為32,使JYZ-BX試塊上深度5 mm的人工缺陷顯示波幅為80 %,保持探頭位置和儀器設置不變,逐步減少激發設置中的晶片激發數量,觀察缺陷反射波幅變化。隨著探頭激發晶片數量的減少,缺陷最高反射波幅逐漸降低,在晶片數量為32~20時,變化較為緩慢;當激發晶片數小于20時,變化較為明顯;當激發晶片數為13時,反射波幅降低為滿屏的40 %(-6 dB);當激發晶片數降低為8時,缺陷反射波幾乎完全消失。因此,推薦瓷瓶檢測晶片激發數量應設定在20~32之間。

4 檢測方法

目前,采用以色列SONOTRON NDT公司的ISONIC 2009 UPA Scope型便攜式多功能工業超聲相控陣檢測系統對瓷瓶進行垂直動態聚焦掃查。實驗參數:探頭頻率f為5MHz;晶片數量N為32;陣元間距d為0.5 mm;晶片寬度W為9 mm。

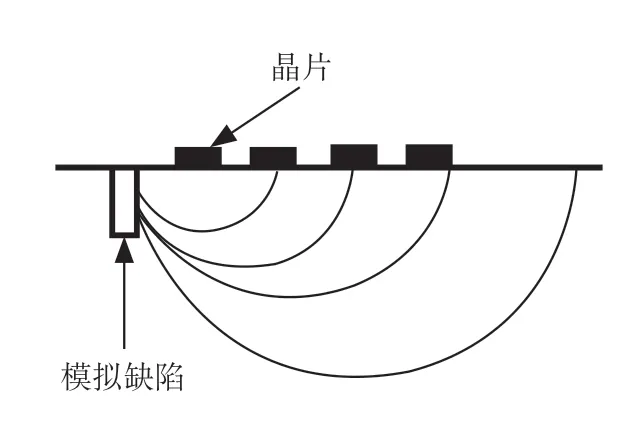

超聲相控陣縱波大角度檢測表面及近表面缺陷的原理及優點:探頭前方不需使用任何楔塊,電脈沖激勵探頭中的每個晶片,通過壓電效應產生振動,直接在工件表面產生超聲波(縱波)。由于壓電晶片與工件直接接觸,聲波只在第一介質(工件)中傳播,不發生任何波型轉換。換能器中的單個晶片的寬度(0.5 mm)都遠小于自身長度(9 mm),每一個晶片在較小的檢測范圍內,可以近似被理解為發射單一柱面波的波源。通過調整儀器控制單個晶片的激勵延時,能使單個晶片產生的柱面波在換能器前方近似水平方向一定范圍內,按一定步長逐點合成聚焦,當傳播過程中遇到反射體時,反射體又成為新的波源,探頭接收后在儀器界面形成缺陷顯示(見圖3)。通過對探頭前方50 mm范圍內,深度為3mm的模擬裂紋缺陷進行檢測,獲得的缺陷波型單一,無非相干反射波信號,完全滿足對高壓瓷絕緣子表面(近表面)缺陷的檢測要求。

圖3 大角度縱波聲場示意

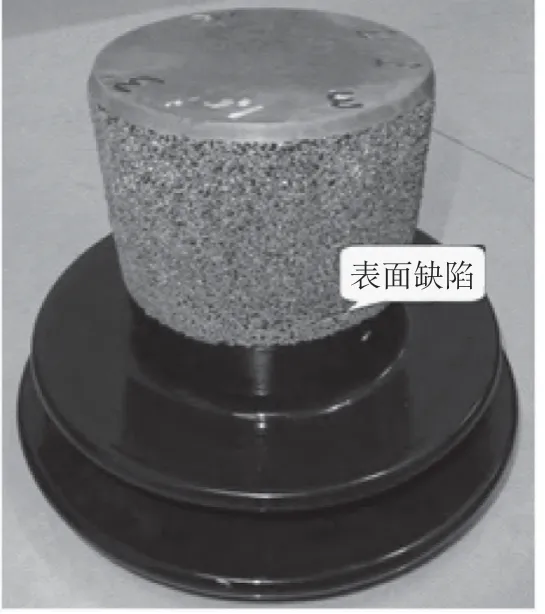

選擇垂直動態聚焦扇形掃描方式對專門制作的模擬缺陷試塊進行測試,試塊及其表面人工缺陷如圖4所示,內部中心區域存在多處疏松。

圖4 試塊人工缺陷分布

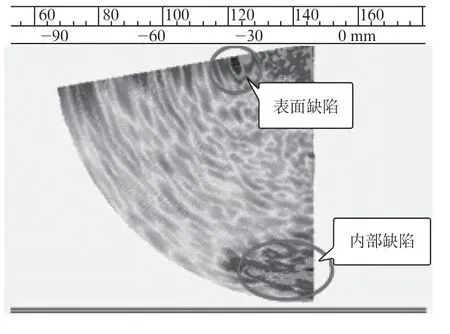

模擬試塊的扇掃圖像如圖5所示,可以看出模擬試塊內部缺陷與試塊表面3 mm切割槽同時顯示在扇掃界面。這說明對瓷瓶進行超聲相控陣檢測時,瓷瓶內部缺陷和表面(近表面)缺陷可同步檢測、同步顯示,具有很高的適用性和工作效率。

圖5 模擬試塊扇掃圖像

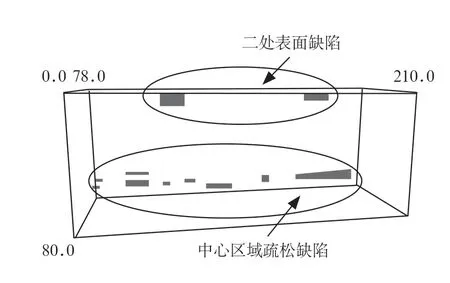

另外,相控陣檢測信息采集量遠遠大于普通超聲檢測,依據這些信息可實現仿真成像。圖6為對模擬試塊上人工缺陷采用以上介紹的檢測方法結合專用編碼器掃查,獲得的數據進行仿真處理得到的3D圖像。

圖6 模擬試塊仿真成像

將試塊圓柱體按周向展開簡化為長方體,2個沿圓周分布的模擬表面裂紋缺陷分別顯示于長方體的上表面;內部缺陷由于在軸心區域,故顯示為斷續缺陷,深度與實際半徑相符。

5 檢測實例

對某變電站220 kV隔離開關支柱瓷絕緣子進行常規超聲波檢測時,爬波檢測發現表面缺陷1處,水平距離42 mm,反射當量為61 dB。由于缺陷超標,對其進行了更換處理。

而后對更換下來的缺陷瓷瓶采用此超聲相控陣檢測方法進行了驗證檢測。將缺陷瓷瓶超聲相控陣檢測波形與爬坡檢測波形對比,超聲相控陣縱波檢測法檢測缺陷反射水平距離與爬波檢測一致,反射當量為56 dB,反射信號的單一性和信噪比具有明顯的優勢。圖7為該缺陷扇掃顯示。

圖7 缺陷瓷瓶超聲相控陣扇掃顯示

6 結論

(1)提出了超聲相控陣縱波大角度入射、大角度范圍掃查的理念,實現了對瓷瓶內部、表面(近表面)缺陷檢測一次完成的目的,提高了工作效率,并且解決了瓷瓶爬波檢測表面及近表面分辨力過低、不易判別的問題。試驗證明:采用5 MHz、32晶片探頭檢測瓷瓶能夠達到較好的檢測效果。

(2)結合專用編碼器進行C型掃查采集數據,通過數據分析軟件對數據進行分析,檢測結果可追溯性強,減輕了勞動強度,實現仿真3D成像,從而可形象地顯示缺陷分布。

(3)摒棄表面(近表面)缺陷超聲檢測依靠表面波和爬波等方法的傳統理念,提出了表面(近表面)缺陷超聲相控陣縱波檢測的新理念,對類似檢測條件的工件,如汽輪機螺栓、大軸等表面(近表面)缺陷檢測均具有指導意義。

1 田新民,曾慶立.瓷瓶斷裂原因及防護措施[J].東北電力技術,2002(4).

2 蔣 云,王維東,蔡紅生.支柱瓷絕緣子及瓷套超聲波檢測[M].北京:中國電力出版社,2010.

3 施克仁,郭寓岷.相控陣超聲成像檢測[M].北京:高等教育出版社,2010.

4 蔣 云,王維東,蔡紅生.支柱瓷絕緣子及瓷套超聲波檢測[M].北京:中國電力出版社,2010.

5 蔡洙郁,荊洪陽,樊利國.110 kV棒形懸式瓷絕緣子結構應力分析[J].絕緣材料,2005(4).

6 范 兵,鄭 堅,艾春安.超聲相控陣探頭聲場特性仿真分析[J].機械與科學技術,2003(7).

7 施克仁,郭寓岷.無損檢測新技術[M].北京:清華大學出版社,2007.

8 蔣 云,王維東,蔡紅生.支柱瓷絕緣子及瓷套超聲波檢測[M].北京:中國電力出版社,2010.