1 000 MW機(jī)組SCR脫硝系統(tǒng)運(yùn)行中的問題分析

王 磊,李海軍,陳蘭鵬

(中電投平頂山發(fā)電分公司,河南 平頂山 467000)

0 引言

隨著國家環(huán)保要求日益嚴(yán)格,火電燃煤機(jī)組必須同步或改造安裝脫硝裝置。目前國內(nèi)外應(yīng)用最廣泛、最成熟的煙氣脫硝技術(shù)是選擇性催化還原法(SCR)。針對某電廠1 000 MW機(jī)組SCR脫硝系統(tǒng)運(yùn)行中出現(xiàn)的突出問題,現(xiàn)提出具體的治理措施,為同類機(jī)組技改和運(yùn)行提供參考。

1 系統(tǒng)簡介及SCR原理

某電廠1期2×1 000 MW燃煤機(jī)組的鍋爐為東方鍋爐(集團(tuán))股份有限公司生產(chǎn)的DG-3000/26.15-Ⅱ1型、超超臨界、變壓直流、單爐膛、一次再熱、平衡通風(fēng)、露天島式布置、固態(tài)排渣、全鋼構(gòu)架、全懸吊結(jié)構(gòu)、對沖燃燒、Π型鍋爐。

脫硝系統(tǒng)由東方鍋爐(集團(tuán))股份有限公司設(shè)計制造,采取SCR法來達(dá)到去除煙氣中NOX的目的。設(shè)計效率為:2層催化劑脫硝效率可達(dá)72 %,3層催化劑脫硝效率可達(dá)80 %,目前電廠安裝2層催化劑。SCR脫硝反應(yīng)器布置于鍋爐省煤器與空預(yù)器之間,為高溫高塵布置。每臺鍋爐機(jī)組配2臺SCR脫硝反應(yīng)器, 2臺機(jī)組的SCR脫硝反應(yīng)器共用1套NH3供應(yīng)系統(tǒng)。

SCR脫硝工藝采用選擇性催化還原法, 即在裝有催化劑的反應(yīng)器里, 煙氣中的NOX與噴入的NH3在催化劑的作用下發(fā)生還原反應(yīng),生成無害的N2和H2O,實現(xiàn)脫除氮氧化合物的目的。其化學(xué)還原反應(yīng)方程式如下:

2 運(yùn)行中出現(xiàn)的問題

2臺機(jī)組的SCR脫硝系統(tǒng)和主機(jī)同步調(diào)試、投運(yùn),分別于2010年11月底和12月初通過168 h試運(yùn)。經(jīng)過幾年來的運(yùn)行,出現(xiàn)的主要問題如下。

(1)NOX排放不達(dá)標(biāo)。運(yùn)行中脫硝系統(tǒng)出口NOX含量偏高,機(jī)組滿負(fù)荷時NOX含量超過200 mg/Nm3,嚴(yán)重不符合環(huán)保要求。

(2)脫硝氨站液氨蒸發(fā)器設(shè)計出力偏小,供氣氨能力不能滿足高負(fù)荷時個別時段脫硝系統(tǒng)入口NOX含量偏高的情況,影響機(jī)組脫硝效率。

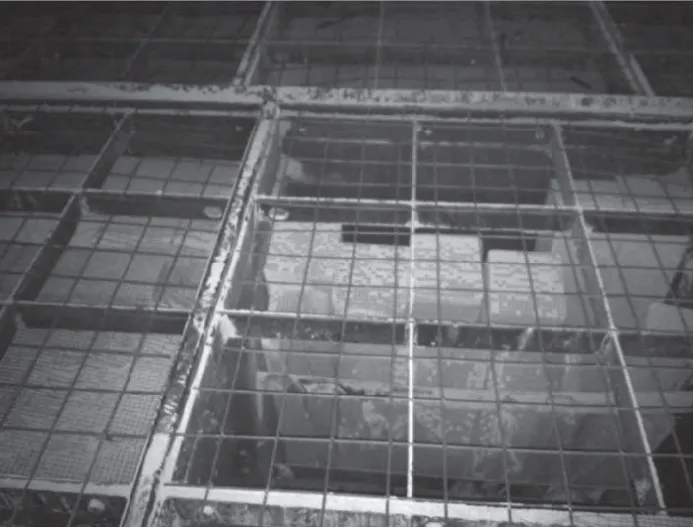

(3)催化劑磨損且積灰嚴(yán)重。檢修期間檢查脫硝催化劑,發(fā)現(xiàn)催化劑磨損、積灰非常嚴(yán)重(見圖1),造成催化劑反應(yīng)面積減少,脫硝效率下降。而部分催化劑積灰后,會加劇其他催化劑的磨損,增加NH3逃逸率。

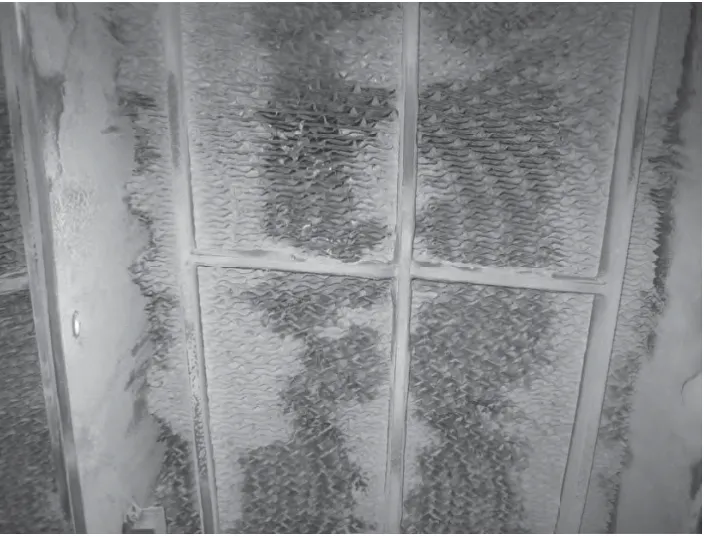

(4)SCR下游設(shè)備——空預(yù)器嚴(yán)重腐蝕、堵灰。因為鍋爐的燃煤灰分較高,基灰分年平均約42 %,對脫硝催化劑磨損較為嚴(yán)重。隨著脫硝系統(tǒng)的長期投入運(yùn)行,脫硝催化劑層部分脫落損壞,造成NH3逃逸率遠(yuǎn)大于設(shè)計值3 ppm,最大值超過10 ppm。NH3和SO3反應(yīng)生成NH3HSO4,而NH3HSO4具有很強(qiáng)的粘性,會沉積粘附在空預(yù)器冷端蓄熱片上,造成空預(yù)器堵塞嚴(yán)重(見圖2),且不易清除,危及空預(yù)器的正常運(yùn)行。運(yùn)行中,空預(yù)器煙氣側(cè)差壓達(dá)到3 kPa,遠(yuǎn)超過設(shè)計值(不大于1.26 kPa),而且爐膛負(fù)壓也經(jīng)常產(chǎn)生幅度較大的波動(-400~200 Pa),嚴(yán)重影響鍋爐安全運(yùn)行。

圖1 催化劑磨損脫落情況

圖2 空預(yù)器堵灰情況

3 治理措施

3.1 NOx排放不達(dá)標(biāo)的治理

鍋爐設(shè)計脫硝系統(tǒng)入口NOx排放濃度不超過400 mg/Nm3,一般實際運(yùn)行時約450 mg/Nm3,最高可達(dá)到500 mg/Nm3,導(dǎo)致NOx排放不達(dá)標(biāo)。通過優(yōu)化燃燒調(diào)整和改進(jìn)氨噴射系統(tǒng)及導(dǎo)流板,很好地解決了NOx排放不達(dá)標(biāo)問題。

3.1.1 優(yōu)化燃燒調(diào)整

通過優(yōu)化燃燒調(diào)整,從源頭上降低NOx排放濃度。其主要措施是:通過控制合適的運(yùn)行氧量,適當(dāng)降低氧量,調(diào)整燃燼風(fēng)量,實現(xiàn)分級配風(fēng);對磨煤機(jī)通風(fēng)量進(jìn)行標(biāo)定,準(zhǔn)確控制風(fēng)煤比,在安全前提下適當(dāng)降低一次風(fēng)量;對每臺磨煤機(jī)出口粉管進(jìn)行調(diào)平,在帶粉條件下控制各一次風(fēng)管內(nèi)的流量偏差在5 %以內(nèi)。采取以上優(yōu)化措施后,在機(jī)組各負(fù)荷下均可降低NOx排放濃度70 mg/Nm3,使脫硝入口NOx濃度控制在400 mg/Nm3以內(nèi),從而減輕脫銷系統(tǒng)的運(yùn)行壓力。

3.1.2 改進(jìn)氨噴射系統(tǒng)及導(dǎo)流板

氨注射系統(tǒng)(AIG)的噴嘴在煙道截面上均勻分布,每個噴嘴的管道上(煙道外部分)均設(shè)有手動閥門,可以對每個噴嘴噴入的氨量進(jìn)行微調(diào),使噴入的氨與對應(yīng)的NOx濃度匹配。噴嘴上部裝設(shè)的導(dǎo)流板以及催化劑層上部的整流板會使進(jìn)入的煙氣分布更均勻。煙氣的均勻分布是保證脫硝效率的必要條件。在對機(jī)組進(jìn)行檢修時發(fā)現(xiàn),氨注射系統(tǒng)導(dǎo)流板及催化劑上部整流板磨損嚴(yán)重,部分已經(jīng)脫落,嚴(yán)重影響了脫硝系統(tǒng)的正常運(yùn)行。通過流體模型試驗,重新對煙道導(dǎo)流板、氨噴射系統(tǒng)靜態(tài)混合器、催化劑層上部整流板進(jìn)行優(yōu)化設(shè)計,并對導(dǎo)流板、整流板進(jìn)行更換,使煙氣分布的均勻性偏差在合理范圍內(nèi)。在反應(yīng)器里,煙氣向下流過整流板、催化劑層,通過對每個噴嘴噴入的NH3量進(jìn)行微調(diào),使噴入的NH3與對應(yīng)的 NOx濃度匹配,消除局部NOx/NH3不均衡現(xiàn)象,控制NH3逃逸率在3 ppm以內(nèi)。

3.2 脫硝氨站液氨蒸發(fā)器出力偏小的治理

2臺機(jī)組脫硝系統(tǒng)共用1套NH3供應(yīng)系統(tǒng),脫硝氨站液氨蒸發(fā)器型號為VSWP-NH3-1100,蒸發(fā)能力1 100 Nm3/h,共配置2臺, 1臺運(yùn)行, 1臺備用。蒸發(fā)器為蒸汽加熱水浴式氣化器。實際運(yùn)行中,在2臺機(jī)組滿負(fù)荷時段,如果脫硝入口NOx含量超過450 mg/Nm3,將造成液氨蒸發(fā)器水溫達(dá)不到設(shè)計值80 ℃,2臺爐SCR脫硝系統(tǒng)入口供NH3管道壓力偏低,影響機(jī)組的脫硝效率。為解決此問題,將2臺液氨蒸發(fā)器更換為VSWPNH3-1500型,蒸發(fā)能力1 500 Nm3/h。由于蒸發(fā)器的出力增加,滿足了各種工況下2臺爐脫硝系統(tǒng)的供NH3需求。

3.3 催化劑磨損、積灰的治理

因為催化劑磨損嚴(yán)重,甚至出現(xiàn)整塊脫落的情況,在2014年初機(jī)組進(jìn)行等級檢修時,更換了全部脫硝催化劑,并重新設(shè)計催化劑,增大了催化劑層的體積,將每層催化劑高度由1 606 mm增加到1 906 mm。同時,對煙道流場也進(jìn)行模擬試驗及優(yōu)化設(shè)計,對各導(dǎo)流板、整流板進(jìn)行更換,組織煙氣有序流動,最大程度地減少流動阻力。對吹灰系統(tǒng)進(jìn)行技術(shù)改造,在每層催化劑的上方裝有4臺耙式吹灰器的基礎(chǔ)上,又加裝了7臺聲波清灰器。聲波清灰器發(fā)出的高能聲波能引起粉塵共振,使其處于游離狀態(tài),防止灰塵粘合、累積在催化劑和SCR反應(yīng)器內(nèi)的表面上。運(yùn)行中,聲波吹灰器投連續(xù)工作,耙式蒸汽吹灰器吹灰頻率由每班1次改為每班2次,有效避免了催化劑積灰的不利狀況。

3.4 空預(yù)器腐蝕、堵灰的治理

(1)全部更換脫硝催化劑后,可以控制氨逃逸率在正常范圍內(nèi),降低NH3HSO4的生成量,減少空預(yù)器堵塞粘灰的隱患。

(2)在機(jī)組進(jìn)行等級檢修期間,對空預(yù)器蓄熱片進(jìn)行改造,將冷端蓄熱片全部更換為搪瓷元件,降低NH3HSO4在蓄熱片上的沉積量,有利于積灰的清除,并對熱端損壞蓄熱片進(jìn)行修復(fù),徹底沖洗蓄熱片上的積灰。

(3)在保留蒸汽吹灰的前提下,在空預(yù)器受熱面增加聲波吹灰器,以提高對空預(yù)器的吹灰強(qiáng)度。

4 效果檢查

經(jīng)過對1號機(jī)組設(shè)備進(jìn)行徹底治理,1號機(jī)組A修啟動后在滿負(fù)荷工況下,脫硝系統(tǒng)出口NOx含量約75 mg/Nm3,NH3逃逸率為2 ppm,空預(yù)器運(yùn)行正常,煙氣側(cè)差壓由改造前3 kPa降至1 kPa以下,爐膛負(fù)壓穩(wěn)定在-30~-150 Pa,各參數(shù)均達(dá)到了預(yù)期效果。

5 結(jié)束語

在脫硝系統(tǒng)正常運(yùn)行的情況下,為進(jìn)一步降低對脫硝催化劑的磨損,應(yīng)保證省煤器輸灰系統(tǒng)運(yùn)行正常,避免大顆粒粗灰直接損壞催化劑。不管SCR脫硝系統(tǒng)是否檢修,稀釋風(fēng)機(jī)均應(yīng)隨鍋爐連續(xù)運(yùn)行,以防止噴NH3管道堵灰,影響脫硝系統(tǒng)的正常運(yùn)行。根據(jù)催化劑層壓差及時進(jìn)行吹灰,并優(yōu)化吹灰頻次,防止催化劑層堵灰而影響機(jī)組脫硝效率。通過以上治理措施使脫硝系統(tǒng)存在的問題得以解決,為機(jī)組安全穩(wěn)定運(yùn)行提供了保障。