某商用車發動機艙散熱性能提升與試驗研究

羅仁宏,郭健忠,胡 溧,王之豐

(1.武漢科技大學 汽車與交通工程學院,武漢 430081;2.浙江吉利汽車研究院有限公司,寧波 315336)

0 引言

近年來,隨著商用車發動機的功率不斷提升,發動機艙內產生的熱流密度也隨之增大,汽車普遍存在發動機冷卻液溫度過高問題[1]。再加上汽車的動力性、安全性、經濟性和舒適性等方面要求使發動機艙內添加更多的發熱裝置,使得機艙空間變得更加狹窄,給發動機艙散熱增加了更大的困難。若發動機艙內各個部件的布置位置不合理會嚴重影響冷卻空氣流動,最終引起機艙內溫度偏高[2]。在這種情況下,發動機冷卻系統的散熱性能會降低,發動機過熱,會導致發動機的充氣效率降低,燃燒不正常;同時由于發動機艙內局部溫度過高,會導致橡膠件或電線軟化,甚至會減少元器件的使用壽命,引起汽車自燃。因此發動機艙散熱分析成為研究的重點[3,4]。

隨著計算流體力學和傳熱學的快速發展和應用,使數值計算成為一種高效且實用的研究手法[5]。運用數值計算,能在產品開發前期,初步地得到汽車發動機艙散熱性能以及其影響因素,這為發動機艙的散熱布置提供有力的理論依據,避免了產品開發后期大的改動,降低了工程成本。

以某商用車為研究原型,該車在最大功率點工況和最大扭矩點工況下,存在發動機艙內整體溫度過高以及發動機出水口溫度偏高問題。對該車型進行發動機艙散熱分析,通過仿真結果與試驗數據的對比,驗證數值計算的準確性。最后找出影響發動機艙散熱的原因,并提出有效可行的改進方案,通過改進前后試驗數據的對比,來驗證了改進方案的有效性,為機艙散熱分析提供了研究方法。

1 計算模型

1.1 基本理論

汽車車速一般遠小于聲速,馬赫數小于0.3,因此汽車周圍空氣密度可以近似看作常數,即空氣不可壓縮[6]。計算中要滿足的流體力學基本方程如下:

1)質量守恒方程,微分表達式:

式中,ρ為密度;t為時間;μ為速度矢量。

2)動量守恒定律,表達式:

式中,μ是平均速度分量;μi是平均速度分量;P是靜壓力;χi是對應坐標分量;μeff是湍流有效黏性系數。

3)能量守恒定律,表達式:

式中,CP是比熱容;T是溫度;K是流動的傳熱系數;ST是流動的內熱源。

4)汽車冷卻常數F常,表達式:

式中,T發出為發動機出水溫度;T環境為環境溫度。其中F常越小,則發動機艙的散熱性能越強。為了防止汽車出現“開鍋”現象,汽車冷卻常數F常要小于60℃[7]。

1.2 網格生成

考慮到風洞中洞壁干擾和雷諾效應的影響,模擬風洞計算域設定為車前取3倍車長,車后取5倍車長,車兩側各取5倍車寬,計算域高度取6倍車高[8]。

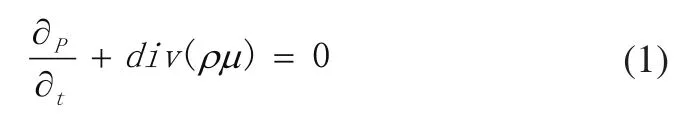

圖1 發動機艙內網格示意圖

對于發動機艙內部件以及前格柵區域進行局部加密,以提高仿真的精度,全局網格數為1600萬,如圖1所示。

1.3 邊界設定

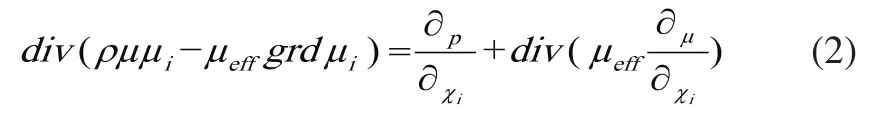

多孔介質模型適用于計算充滿固體填充物的流體區域。在本次計算中,換熱器芯體的細密空氣通路中的空氣狀態就采用了這種模型來計算。在多孔介質中,流動的阻力被分解到給定的方向,并通過源項的方式,添加到動量方程中。源項的系數由下式給出:

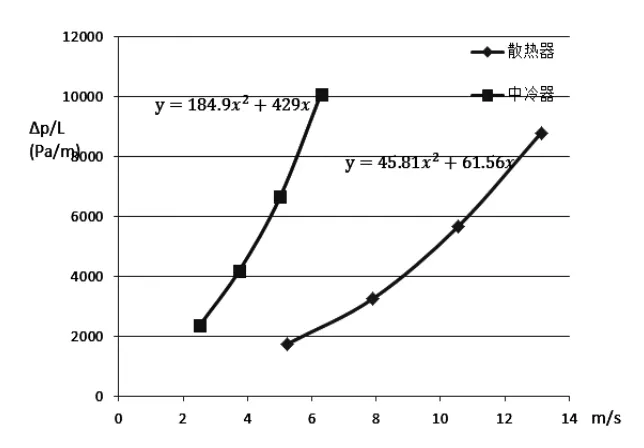

P是壓降;L是多孔介質厚度;μ是來流速度;PI是慣性阻尼系數;Pμ粘性阻尼系數。如圖2所示。

圖2 冷卻部件阻抗曲線圖

2 計算結果與試驗分析

2.1 仿真結果分析

研究汽車發動機艙散熱性能以及考慮到試驗條件,選取發動機處于最典型工況下進行分析:

工況1:汽車發動機處于最大扭矩點(350N·m),發動機轉速1900rpm,車速37km/h,環境溫度30℃;

工況2:汽車動機處于額定功率點(110kW),發動機轉速3500rpm,車速39km/h,環境溫度31℃。

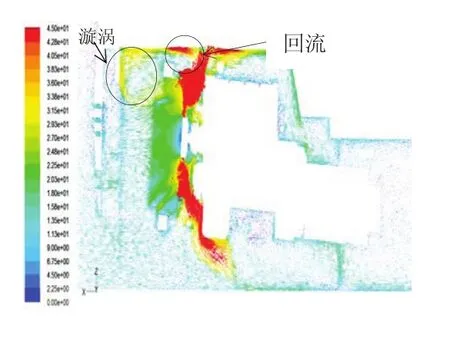

圖3是發動機艙對稱截面速度矢量圖,從圖中清楚地顯示出冷卻氣體在發動機艙內流動的情況:冷卻空氣從進氣格柵進入發動機前艙,在風扇的吸力作用下,依次通過中冷器、散熱水箱和冷卻風扇,然后吹向發動機體,帶走機體表面多余熱量。由于冷卻風扇與發動機前端之間的間距較小以及機艙空間較為緊湊,導致流經風扇后的受熱氣體在機艙內流通不暢,不能順暢的向機艙出口流出,再加上冷卻模塊前后壓力差的作用下,最終流進導致冷卻模塊的受熱氣體回流到發動機前艙,再次進入中冷器和散熱器,回流的受熱氣體反復受到中冷器和散熱水箱的加熱,從而導致冷卻模塊散熱性能下降,致使發動機的出水溫度偏高;進氣口溫度明顯高于環境溫度,如圖4所示,這勢必影響發動機艙的散熱,導致機艙溫度過高。

結合圖3和圖4中可以清楚的看到在發動機前艙上方存在較大的漩渦流,這是由于加熱氣體回流到發動機前艙與流經格柵的冷卻氣體相遇而造成的,渦流的存在嚴重的影響了發動機冷卻模塊的進氣量,這給發動機散熱帶來了更大的困難。

圖3 發動機艙速度流場圖

圖4 發動機艙對稱截面溫度云圖

2.2 計算模型標定

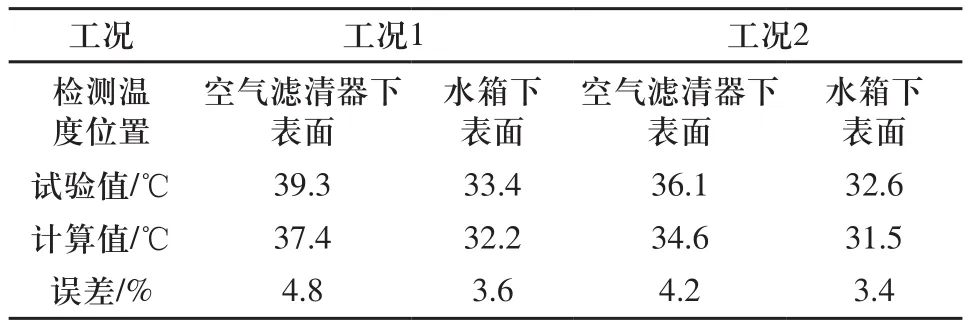

在發動機艙內選取了3個典型空間溫度測試點,其布置位置如圖5所示。在工況1和工況2設定的邊界條件下監測出各個空間溫度點的溫度大小,并將實驗測試值與仿真計算結果進行對比分析,對比數值如表1和表2所示。

圖5 發動機空間點示意圖

在試驗臺架上對本次研究車型進行整車熱平衡試驗,試驗中采用大流量風機和軸流通風機來等效汽車在行駛過程中來流空氣,用K型熱電偶溫度傳感器來測量發動機艙內非發熱壁面和空間點的溫度。

表1 發動機艙空間點溫度試驗值與仿真值對比

表2 發動機艙內非發熱壁面溫度試驗值與計算值對比

從表1和表2中可以看出仿真計算值和試驗測量值之間存在一定的誤差,其中最大誤差值為6.7%,由于試驗過程中,傳感器精度和軟件計算精度等不可避免因素的影響而造成。綜合分析可得:最大誤差不超過7%,驗證了仿真計算的精確性,為發動機艙的結構改進提供了理論依據。

3 發動機艙改進

通過上面對發動機艙內流場和溫度場分析,機艙內嚴重的存在回流現象,這不僅減少了冷卻模塊的進氣量,造成發動機艙空間溫度過高,而且還降低了散熱器的散熱性能,造成了發動機出水口冷卻液溫度過高。針對發動機艙內存在回流現象以及汽車冷卻系數過高問題,對發動機艙進行改進。

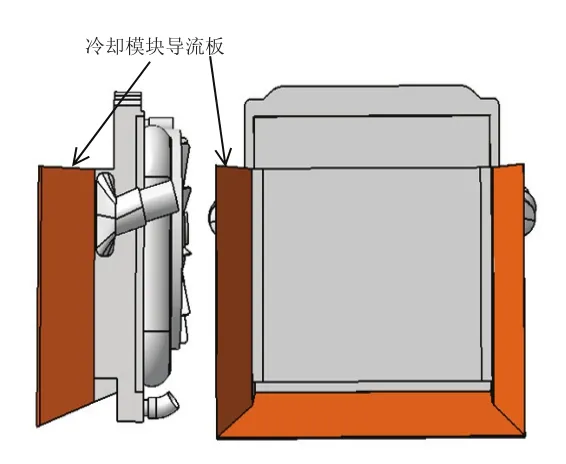

3.1 添加冷卻模塊導流板

為增加冷卻系統的進風量和減少冷卻模塊前方空間處的左右熱回流,增加了冷卻模塊導流板。通過多組模擬計算以及結合實車的結構、安裝位置等多種因素,確定了導流板所在平面與中冷器進風平面之間的最佳夾角為75°,其布置位置如圖6所示。

圖6 冷卻模塊導流板

在工況1和工況2設定的邊界下分別進行數值仿真計算,其計算結果如表3所示。

表3 散熱器散熱特性表

從表3中可以看出散熱器的進氣流量有明顯增加,同時散熱器的出口平面平均溫度都下降。有利于增大了發動機艙的散熱能力。

3.2 添加冷卻風扇導流罩

為了降低發動機艙熱回流現象,以及考慮到實車中發動機艙的布置情況和安裝難度等因素,最后經過多次計算分析,設計出冷卻風扇護風罩的造型和安裝位置,如圖7所示。

圖7 冷卻風扇導流罩

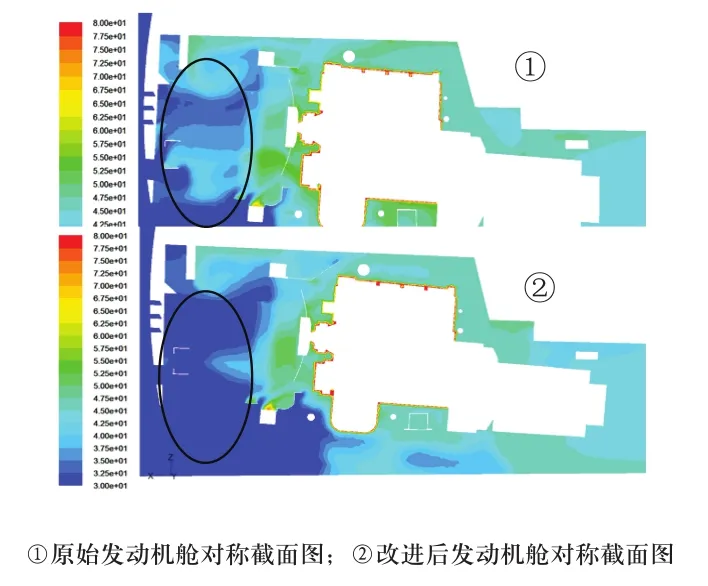

分別在工況1和工況2設定的邊界條件下,對僅增加了風扇護風罩的計算模型進行數值計算,計算結果如圖8、圖9所示。

圖8 發動機艙對稱截面對比速度矢量圖

從圖8的標注處對比可以看到,添加了冷卻風扇導流罩后起到明顯降低氣體回流到冷卻模塊前端的作用,并且有效的引導了氣體向發動機后艙流動,從而帶走了發動機艙內多余的熱量,同時減少了回流現象,消除了發動機前艙的漩渦流現象,避免了發動機前艙產生積熱現象。同時,從溫度云圖9可以看到:添加了冷卻風扇導流罩后,發動機前艙進口溫度比沒添加冷卻風扇導流罩機艙進口溫度要低,從而提高了冷卻模塊的散熱性能。

圖9 發動機對稱截面溫度對比云圖

3.3 組合計算

從上述分析可以得到,添加冷卻模塊導流板和冷卻風扇導流罩后,能在一定程度上提高機艙的散熱性能,但由于單個結構的改進效果是有限的,為了達到最佳散熱效果,使發動機冷卻常數F常低于60℃,在這里進行組合方案進行計算分析。

在工況1和工況2設定的邊界條件下進行數值計算,從空間點溫度對比圖10中可以看到,組合方案中每個空間點的溫度都有所下降且下降幅度最大,僅添加冷卻風扇導流罩的機艙空間點溫度下降次之。其結果如圖10所示。

圖10 空間溫度對比圖

由上述分析可得,組合改進方案最為有效,機艙內空間點的溫度下降最為明顯。

4 結果驗證

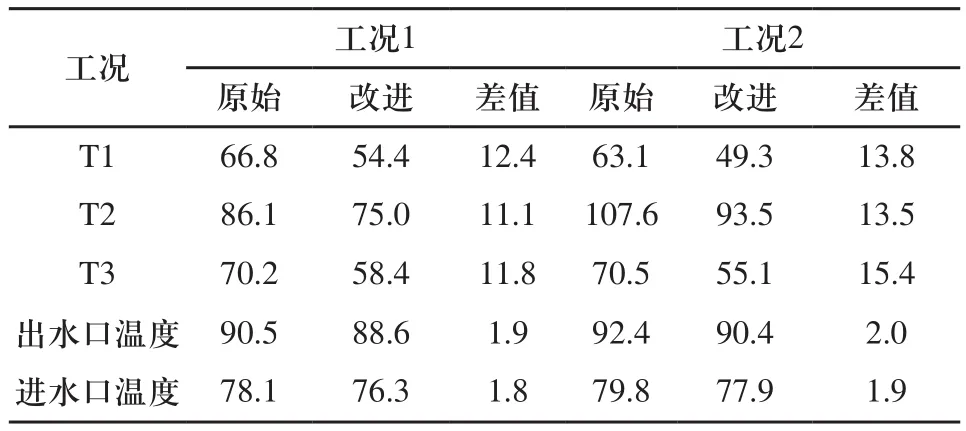

為驗證改進后汽車冷卻常數是否低于60℃,對該樣車進行改進前后,發動機艙熱平衡臺架試驗。在工況條件不變情況下進行組合方案實車試驗,對發動機進、出口處布置溫度檢測點。

通過改進前后試驗結果對比可得:發動機進、出口冷卻液溫度均有所下降。其下降結果如表4所示。

表4 改進前后試驗對比表 單位℃

從表4對比可以看出,發動機機艙空間點溫度和發動機的出水口冷卻液溫度均下降。機艙空間點溫度最小降幅為11.1℃,最大降幅為15.4℃;發動機出水口冷卻液溫度最小下降幅度為1.9℃,最大下降幅度為2℃。改進后,由公式(4)可得到最大扭矩點冷卻常數為58.6℃,額定功率點冷卻常數為59.4℃,均小于60℃,滿足汽車散熱要求。

5 結論

1)發動機艙內溫度對發動機出水溫度有影響,機艙內溫度下降,發動機出水溫度也下降,為防止散熱水箱冷卻液溫度過高提供了研究方法。

2)利用數值計算方法能在車輛開發前期得到發動機艙流動特性和溫度特性,有利于引導機艙內冷卻氣體的流動,從而避免了熱危害。

3)數值計算與臺架試驗相結合,為發動機熱管理開發提供了開發流程和平臺方面的支持,從而減少了試驗成本,縮短了開發周期。

[1]成曉北,潘立,周祥軍.車用發動機冷卻系統工作過程與匹配計算[J].汽車工程,2008,30(9):758-763.

[2]Francesco Fortunato,Fulvio Damiano,Luigi Di Matteo, Paolo Oliva.Underhood Cooling Simulation for Development of New Vehicles[C].SAE Paper 2005-01-2046.

[3]張坤,王玉璋,楊小玉.應用CFD方法改善發動機艙散熱性能[J].汽車工程,2011,33(4):314-317.

[4]Yohan Jung,Jehyun Baek.A Numerical Study on the Unsteady Flow Behavior and the Performance of an Automotive Sirocco Fan[J].Journal of Mechanical Science and Technology,2008,22(10):1889-1895.

[5]劉國慶,楊萬里,鄧曉龍.乘用車發動機前艙溫度場優化[J].中國機械工程,2013,24(9):1252-1257.

[6]袁志群,谷正氣,方遒.基于冷卻系統數值模型的發動機艙流動阻力特性研究[J].中國機械工程,2011,22(4):474-478.

[7]王忠,歷寶錄,黃成海,等.后置發動機客車機艙空間溫度場的試驗研究[J].汽車工程,2009,31(9):843-853.

[8]龐加斌,劉曉暉,陳力,王志國.汽車風洞試驗中雷諾數、阻塞和邊界層效應問題綜述[J].2009,31(7):609-615.