乙烯裂解爐的配管設計

翁興卓

摘要:裂解爐是乙烯裝置中重要的單元設備,該單元高溫高壓管線比較集中。文章根據乙烯裂解爐的工藝特點,論述了裂解爐區管道設計中應當考慮的因素,并說明了此類管道布置設計的要點和方案,對管道的柔性分析、管架的設置原則、管架型式等方面進行了闡述。

關鍵詞:乙烯裂解爐;配管設計;高溫高壓管道;乙烯裝置;管道布置 文獻標識碼:A

中圖分類號:TQ052 文章編號:1009-2374(2015)28-0028-03 DOI:10.13535/j.cnki.11-4406/n.2015.28.014

裂解爐是乙烯裝置中重要的單元設備,該單元高溫高壓管線比較集中。而這部分管線大多是裂解爐區比較關鍵的管線,此部分管系配管設計的優劣直接關系到裝置的正常生產和運行,是裂解爐區管道布置設計的

關鍵。

筆者根據多年裂解爐配管的設計經驗,對裂解爐配管設計做一個分析說明。

1 裂解爐各管系的工藝特點

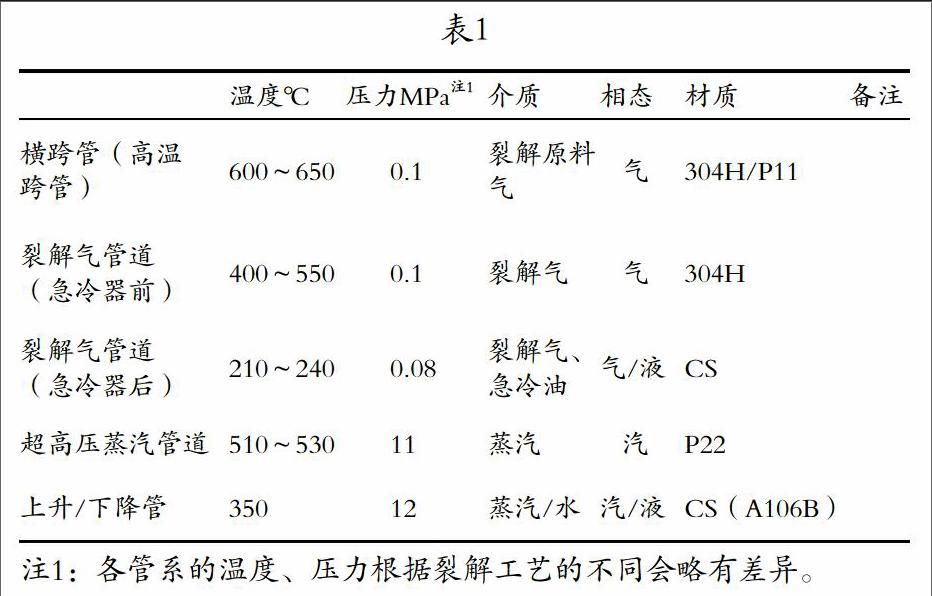

裂解爐按工藝系統可分為物料系統和水汽系統兩部分,其中物料系統包括原料/稀釋蒸汽進料、對流段預熱、輻射段的高溫裂解、裂解氣的急冷幾個主要部分;水汽系統包括鍋爐給水進料、汽包、急冷換熱器、高壓蒸汽過熱等幾部分。其中高溫(橫)跨管、裂解氣管線、燒焦氣管線以及超高壓蒸汽管線、上升下降管等由于操作溫度或操作壓力較高,是裂解爐管道設計中需要特別注意的管系。

裂解爐的高溫跨管也就是通常所說的橫跨管,是連接對流段及輻射段之間的管線,操作溫度較高。其操作溫度隨裂解原料和操作工況而變化,約為600℃~650℃(燒焦工況可達680℃以上)。裂解氣管道是指裂解爐急冷鍋爐出口至汽油分餾塔間的管系,急冷器之前溫度約為400℃~550℃,急冷器之后為210℃~240℃,壓力約為0.08MPa,通常管徑比較大;燒焦氣管線僅在線燒焦工況下使用,管線的溫度約為350℃~450℃。超高壓蒸汽由裂解爐的急冷系統產生,其操作溫度約為510℃~530℃,壓力約為11MPa。下降管是汽包入急冷換熱器的鍋爐給水管道,上升管為急冷換熱器返回汽包的飽和蒸汽/水兩相介質管道,操作溫度約為350℃,操作壓力約為12MPa。

2 裂解爐高溫跨管的布置設計

高溫跨管是連接對流段與輻射段之間的管線,高溫跨管主要由主管、集合管和分支管幾部分組成。對流段內的經預熱后的烴和蒸汽的混合物經高溫跨管進入集合管,并通過流量文丘里管控制進入每一路分支管的流量,分支管的另一端與輻射盤管入口相連接。高溫跨管是裂解爐溫度最高的管線,這部分的管線應力較為集中,嚴重時會造成輻射段爐管嚴重變形,并使輻射爐管局部過熱,超出材料的使用溫度發生“蠕變”,減少爐管的使用壽命,降低裂解爐的運行周期,對生產造成嚴重的影響。因此,此系統的配管布置及柔性設計在裂解爐的配管設計中相當重要。高溫跨管在設計中應考慮以下因素:

2.1 管道的布置應滿足工藝的要求

由于工藝要求介質進入到每一路輻射爐管的流量基本一致,所以要求每一路主管進入到各分支管的流體壓降盡可能保持相同。也就是說,跨管的布置要求對稱布置,保證流體分配均勻,壓降滿足工藝要求,避免各組管道之間壓差過大。

2.2 跨管的布置應有足夠的柔性

由于跨管的操作溫度較高,管道的熱膨脹位移較大,并且對流段爐管和輻射段爐管也都有較大的位移,故跨管的布置還要使其能夠吸收對流段和輻射段爐管產生的熱位移,減少對管口的作用力。如柔性不夠,產生的熱應力也較大,故合理的布置設計是非常關鍵的。必要時考慮在對流段出口的橫跨管的適當位置上設置限位支架。

2.3 應力分析及支吊架的設置

橫跨管的應力分析要結合對流段管束和輻射爐管一并進行,并對各種操作工況做充分考慮。應力計算時要考慮不同的輻射爐管型式,其管壁溫度分布差異是很大的,并且同樣的爐管在不同的操作工況(如裂解初期和末期)下其進出口溫度也是不同的。以目前應用較多的兩程U形爐管為例,在裂解爐運行的初期,出口側的管壁溫度比入口側管壁溫度高50℃左右,而到了運行的末期,兩端的溫差可達80℃。這使得兩側爐管的膨脹量不一樣,會使入口側的爐管受到向下的拉力,如吊架設置不合理,會造成另一側的爐管彎曲變形,影響爐管的使用壽命。目前輻射爐管的吊掛系統多采用恒力彈簧吊架或平衡配重系統。此外,輻射爐管長期在高溫環境下運行(可達1100℃左右),高溫使得爐管發生蠕變。由于爐管兩側壁溫不同,因此兩側的蠕變量也是不同的,這種蠕變造成的兩側爐管膨脹量差在裂解爐運行2年后會表現得較為明顯,因此在選擇彈簧的位移量時要給予充分考慮。

2.4 其他應考慮的因素

由于跨管在操作過程中熱位移較大,跨管與其他相鄰管道及鋼結構之間應有足夠的空間,保證管道在熱位移時不與其他管道發生碰撞或限制管道的正常位移。跨管的彈簧吊架要能克服足夠的水平位移,必要時吊架安裝時采用偏置安裝。另外,橫跨管的布置應滿足操作和維修的要求,輻射段爐管入口處管線較多,設備布置比較集中,如橫跨管上的壓力表、文丘里前后的壓差表和輻射爐管出口溫度(COT)等測量元件,均布置在這一層平面。此外,還要考慮急冷鍋爐定期進行的水力清焦空間。這些都要在橫跨管布置設計過程中給予充分考慮。

3 裂解氣管道的布置設計

3.1 裂解氣管道走向布置

裂解爐區設備布置主要分為爐區及爐前管廊兩個部分,裂解爐沿爐前管廊布置在通道一側,便于裂解爐的檢修操作。每臺裂解爐的裂解氣管道以45°斜接匯入管廊上裂解氣總管。裂解氣總管根據裝置的能力及裂解爐數量,大多分成兩路總管,這樣布置可以避免一根總管管徑過大和管道端部位移量過大。此外,由于裂解氣管道內介質含有急冷油等黏性物質及焦粒,為避免急冷油和焦粒沉積在管道上,保證介質流動穩定,裂解氣管道要求沿流向進行坡向布置,一般要求有0.005~0.02的坡度。目前較常見的裂解氣管道上的油急冷器布置在急冷鍋爐的出口,每一側的急冷鍋爐的出口管線合并在一起,再進入油急冷器,油急冷器采用立式結構。連接急冷鍋爐出口的裂解氣管線,為吸收急冷鍋爐管口的初位移,設計中通過采用增加管線柔性的方式,使其得到自然補償。管線布置既要躲開連接汽包和急冷鍋爐的多根上升及下降管線,同時還要考慮管線熱位移所需的空間。

3.2 裂解氣閥和清焦閥的布置

裂解氣管線上的裂解氣閥和清焦閥是裂解爐最重要的兩個閥門,它們的體積較大,是裂解爐區最大的閥門,它們的運行情況直接影響裂解爐的開車。由于管徑較大并且操作溫度較高,為防止管道的變形造成閥體損壞或法蘭處發生泄漏,管道需要經過嚴格的應力分析計算。根據應力計算結果設置合理的支吊架,為保證閥門在多種工況下所受的力和力矩均在制造廠允許的范圍內,設計中采用低摩擦剛性及彈簧支吊架,必要時可在閥體下部設置支撐,避免應力集中現象的出現造成閥門或法蘭密封面的損壞。

在裂解及清焦工況的切換中,為了保證安全,防止裂解氣在停爐、燒焦時由于閥門的內漏產生倒竄,返回爐膛,切換操作時必須加盲板。同時由于管徑較大,盲板較重,布置時要充分考慮拆裝盲板時的必要空間和吊裝設備。

3.3 大閥的蒸汽吹掃管線設計

由于管道內介質易結焦的原因,為防止裂解氣大閥和清焦閥由于結焦而造成的閥門開關操作及密封性降低,保證閥門長期穩定運行。閥門供應商在其設計上都帶有多個蒸汽吹掃口,通過通入吹掃蒸汽可防止局部溫度過高,同時防止黏性焦粒凝結,保持閥腔內清潔。

裂解氣管線溫度高,熱位移大,用于裂解氣大閥吹掃的低壓蒸汽管線與裂解氣大閥蒸汽吹掃口相連,熱位移也很大,配管時盡量使它柔性好,熱位移靠自然補償吸收,并合理設置管架,使它們對裂解氣大閥管口的應力影響降到最小程度。

在布置吹掃蒸汽管道時重點要注意不要影響大閥的檢修操作,給更換盲板留有足夠的空間。避免將吹掃管線布置在閥的四周,將閥包圍起來。

3.4 裂解氣管線的應力分析及管架設計

裂解氣管線工藝復雜、溫度高,存在多種操作工況,同時燒焦管道與裂解氣管道通過燒焦大閥直接相連,所以應力分析應將裂解氣管系及清焦管系一同進行整體應力計算。分析時各種工況均要充分考慮,如操作工況、燒焦工況、熱備工況等,并且同樣工況下還存在運行初期和末期的差異,對雙爐膛還要考慮兩側不同工況的組合。

由于裂解爐管線管徑大、單位重量大,為減小設備管口受力和因摩擦產生的反作用力,宜采用低摩擦支架或吊架。水平摩擦力過大將會直接影響鋼結構選材,增加鋼結構投資。對于大管徑裂解氣管線,為防止管托與管子焊接處產生應力集中,多采用鞍座形支架并配合低摩擦滑板,使管壁上應力分布均勻,并阻止管線由于旋轉而產生力和力矩。

4 超高壓蒸汽管道的配管設計

4.1 超高壓蒸汽管道的特點

超高壓蒸汽是乙烯裂解爐的副產物,管道的設計溫度約為520℃,設計壓力約為11MPa,管道壁厚大。管道材料多選用耐高溫的鉻鉬鋼,與其他耐高溫材料相比,鉻鉬鋼具有熱膨脹系數小、導熱系數大、屈服點高的優點。

4.2 超高壓蒸汽管道的布置設計

由急冷系統產生的飽和高壓蒸汽(溫度約為325℃,壓力約為11MPa)再進入裂解爐對流段的高壓蒸汽過熱段,過熱至520℃~525℃后并入超高壓蒸汽管網。超高壓蒸汽管道溫度高壓力大、熱位移量大,故設計中要充分考慮管道的熱補償。由于受管道的溫度壓力限制,普通的補償器很難滿足設計要求,因此采用自然補償的方法來增加管線柔性,吸收熱位移是設計中首要考慮的。此外,由于管道熱位移量大,布置管道時應考慮其與周圍管道設備留有足夠的間隙,避免操作時產生的熱位移而發生碰撞。

4.3 超高壓蒸汽管道的支架設計

首先應力工程師要配合管道工程師,確定合適的管道支吊架位置及型式。由于管道的溫度高,設計中要選擇高溫型隔熱管托,防止管道的高溫通過普通的鋼性支架傳遞到鋼結構,造成管托附近的鋼結構強度降低,產生安全隱患。另外,由于管道壁厚較厚、重量較大,為減少管托直接在鋼結構上摩擦產生的水平力,多采用管托下加滑板的低摩擦型管架。當采用吊架時,應注意吊桿兩端應為鉸接,吊桿應有足夠的長度;要考慮管道熱位移引起的吊桿的偏移,一般剛性吊架允許的偏移角度不超過3°,而對于彈簧吊架允許的偏移角度不超過4°,必要時考慮吊架安裝時采用偏置安裝,以保證吊桿的偏移角度在允許范圍內。

5 其他管道

5.1 上升下降管

上升及下降管是指汽包與急冷鍋爐之間的管線,鍋爐給水通過汽包經下降管進入急冷換熱器與出輻射室的高溫裂解氣進行熱交換,使裂解氣得到迅速冷卻,同時使得夾套內的鍋爐給水變為飽和蒸汽,經上升管返回至汽包。管道的設計溫度約為325℃,設計壓力約為11MPa。由于汽包及急冷鍋爐相連接管口的力及力矩要求較為嚴格,管道布置上對柔性的要求特別高。應力分析計算時應把急冷系統作為整體來考慮,合理設置汽包的固定端,由于急冷鍋爐出口距離汽包管口垂直距離較小,布管上升管時要充分利用水平空間,以保證管道的柔性,而下降管的急冷鍋爐入口距汽包出口垂直空間較大,故布管時要充分利用垂直方向的空間。上升管、下降管的位移較大,通常采用彈簧支吊架進行支撐。

5.2 燒焦氣管線

由于裂解爐在裂解和急冷過程中,內部的裂解產物在高溫的作用下發生二次反應,導致裂解過度,生成焦油,形成結焦,積附在爐管和急冷鍋爐換熱管的內壁上。隨著運行時間的延長,結焦量不斷增加,結成堅硬的環狀焦層,使爐管內徑變小,阻力增大,導致進料壓力增加。另外,由于焦層的導熱系數比爐管低,有焦層的地方局部熱阻大,導致管外壁溫度升高,不但增加了燃料消耗,還影響爐管的壽命,因此當爐管結焦到一定程度時應進行清焦。目前通常采用的清焦工藝是蒸汽-空氣清焦法進行清焦,清焦后的燒焦氣,經清焦閥至清焦罐或返回輻射室,在輻射室焦粒通過燃燒而減少后續的處理。

燒焦管道由于是和裂解氣管道連接的,所以在布置設計時要與裂解氣管道統一考慮,應力計算也要作為一個系統來進行。此外由于裂解氣大閥與清焦閥是靠近布置的,管徑較大布置時要充分考慮閥門、盲板切換操作的空間。在燒焦工況下管道的操作溫度大約為320℃~420℃,管道在設計時除了要遵循高溫管道的一般原則外,在管道材料的選擇上要注意,由于在清焦過程中部分被清掉的焦粒隨高溫燒焦氣對管道進行沖刷,特別是彎頭處,因此對這部分的管道、管件采用壁厚加厚來處理。也有采用三通加管帽來代替彎頭的,通過讓焦粒在管帽處堆積以減少對管壁的磨損。另外,如采用燒焦氣返回裂解爐輻射室的燒焦工藝時,燒焦氣管道在布置時還要考慮進行對稱布置,以保證進入輻射室的燒焦氣均勻分布。

6 結語

文中所述的幾組管系是裂解爐裝置區重要的管系,這幾組管系配管設計的好壞直接影響裂解爐的運行。在國內外裂解爐裝置運行中,常出現問題的管道也基本都是這幾組管系,因此在裂解爐的配管設計中要格外重視。在滿足工藝要求及操作、檢維修的前提下,合理布置管道的走向,制定出滿足管道應力要求的設計方案,是裂解爐配管設計的關鍵。

(責任編輯:周 瓊)