鋼芯鋁絞線液壓壓接工藝改良方法研究

胡潤閣等

摘要:鋼芯鋁絞線與設備線夾的液壓壓接是電力施工中經常遇到的工種,有專業且嚴格的壓接標準和規范,但是在使用傳統的方法對鋼芯鋁絞線液壓壓接后,通常都要處理壓接飛邊、毛刺,費時又費力,并且搓掉的飛邊減少了有效壓接面積。文章通過對鋼芯鋁絞線液壓壓接工藝過程的討論,提出了壓接工藝的改良方法,有效解決了飛邊、毛刺問題。

關鍵詞:鋼芯鋁絞線;設備線夾;液壓壓接工藝;飛邊;毛刺;電力施工 文獻標識碼:A

中圖分類號:TM75 文章編號:1009-2374(2015)28-0043-03 DOI:10.13535/j.cnki.11-4406/n.2015.28.021

在工程實際中,施工工藝的水平是保證工作質量完成的關鍵環節,加強工藝改良、提高施工質量是企業發展的需要。設備線夾是電氣設備之間及母線引下線與電氣設備之間連接用的主要金具。按照設備線夾連接的形式,一般分為螺栓型和壓接型。螺栓型設備線夾是利用螺栓的壓緊力使線夾壓板的線槽對鋼芯鋁絞線產生的摩擦力而固定導線。壓接型設備線夾又分為爆壓型和液壓型兩種,由于爆壓存在安全隱患,一般設計多選用液壓型線夾,因為其具備安全、可靠、方便的優點。安裝時,將導線的一端按照要求插入線夾連接管內,用液壓裝置使連接管產生塑性變形,從而使兩者壓接為一體。

1 線夾液壓壓接工藝現狀調查

1.1 傳統線夾液壓壓接工藝概述

現今線夾液壓壓接的方法都是按照標準壓接工藝逐一進行。傳統壓接工藝流程及注意事項如下:(1)液壓時所使用的鋼模應與被壓管相配套。凡上模與下模有固定方向時,則鋼模上應有明顯的標記,不得錯放,液壓機的缸體應垂直地平面,并放置平穩。(2)被壓管放入下鋼模時位置應正確。檢查定位印記是否處于指定位置,雙手把住管、線后合上模。此時應使兩側導線與管保持水平狀態,并與液壓機軸心相一致,以減少管子受壓后可能產生彎曲,然后開動液壓機。(3)液壓機的操作必須使每模都達到規定的壓力,而不以合模為壓好的標準。(4)施壓時相鄰兩模間至少應重疊5mm。(5)各種液壓管在第一模壓好后應檢查壓后對邊距尺寸(也可用標準卡具檢查),符合標準后再繼續進行液壓操作。(6)對模具應進行定期檢查,如發現有變形現象,應停止或修復后使用。(7)當管子壓完后有飛邊時,應將飛邊銼掉,鋁管應銼成圓弧狀。對鋼芯鋁絞線截面積630mm2以上的飛邊更加明顯,除銼掉外還應用細砂紙將銼過處磨光。管子壓完后因飛邊過大而使對邊距尺寸超過規定值時,應將飛邊銼掉后重新施壓。(8)鋼管壓后,凡鋅皮脫落者,不論是否裸露于外,皆涂以防銹漆以防生銹。

1.2 傳統線夾液壓壓接后的問題

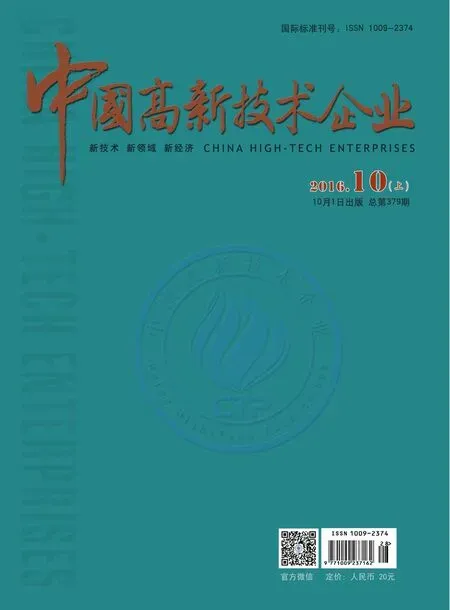

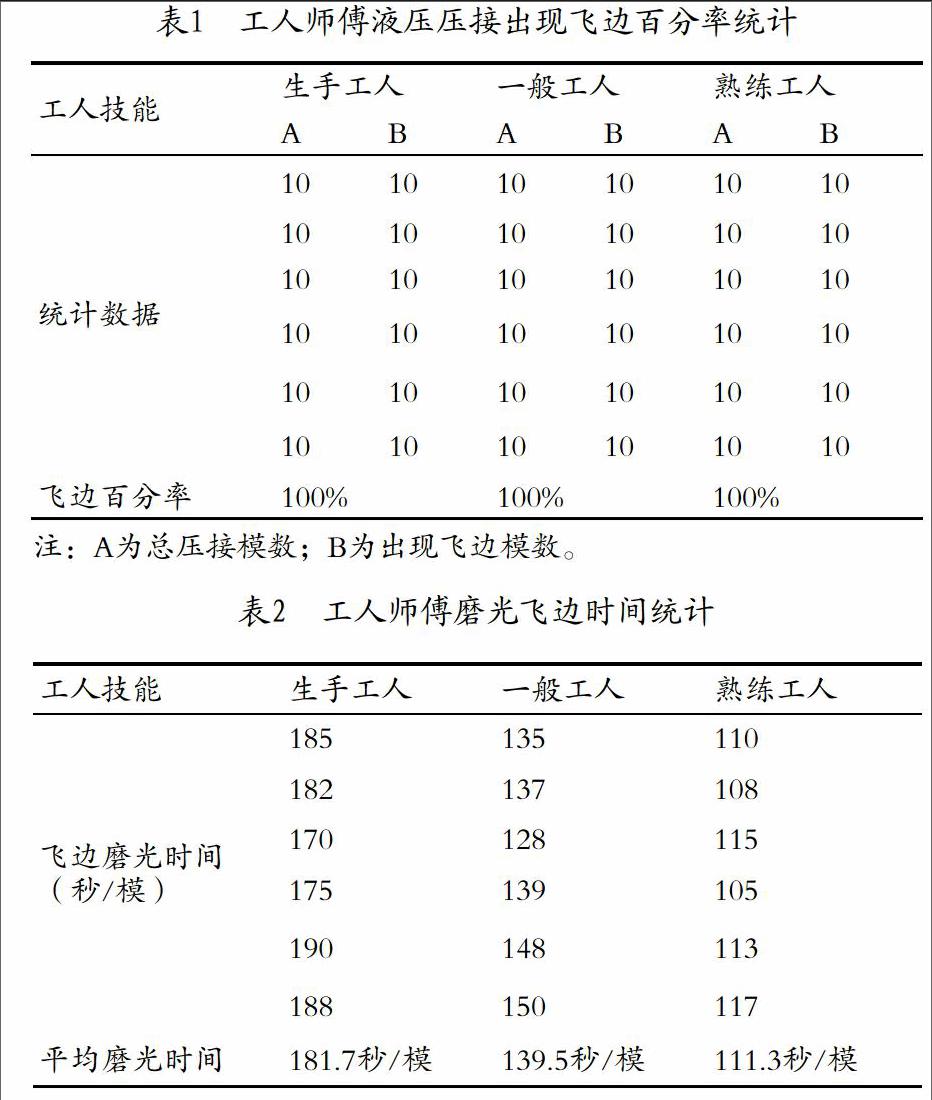

按照傳統工藝對導線壓接進行壓接,壓接后會出現飛邊、毛刺,這些飛邊需用銼刀銼平,并用不粗于0#的砂紙磨光。對于LGJ-1440/120的鋼芯鋁絞線,使用200T-L76的鋼模壓接。首先統計出壓接出現飛邊的百分率,分為生手工人、一般工人和熟練工人,每一類工人有6人,分別壓接10模,統計結果如表1所示,也即按照傳統壓接,飛邊的出現是避免不了的。根據測量,每模壓出的飛邊長度大約為80mm,又對其磨光時間進行了統計,如表2所示,生手工人平均為181.7秒/模,一般工人平均為139.5秒/模,熟練工人平均為111.3秒/模。

由上述液壓壓接方法現狀調查分析可知,傳統的液壓工藝容易出現飛邊等問題。這些問題的出現會耽誤工時、浪費材料、降低工程效益,并且飛邊的出現還減少了鋁管壓接后的有效截面積,因此我們需要對傳統的液壓壓接工藝進行討論并改良。

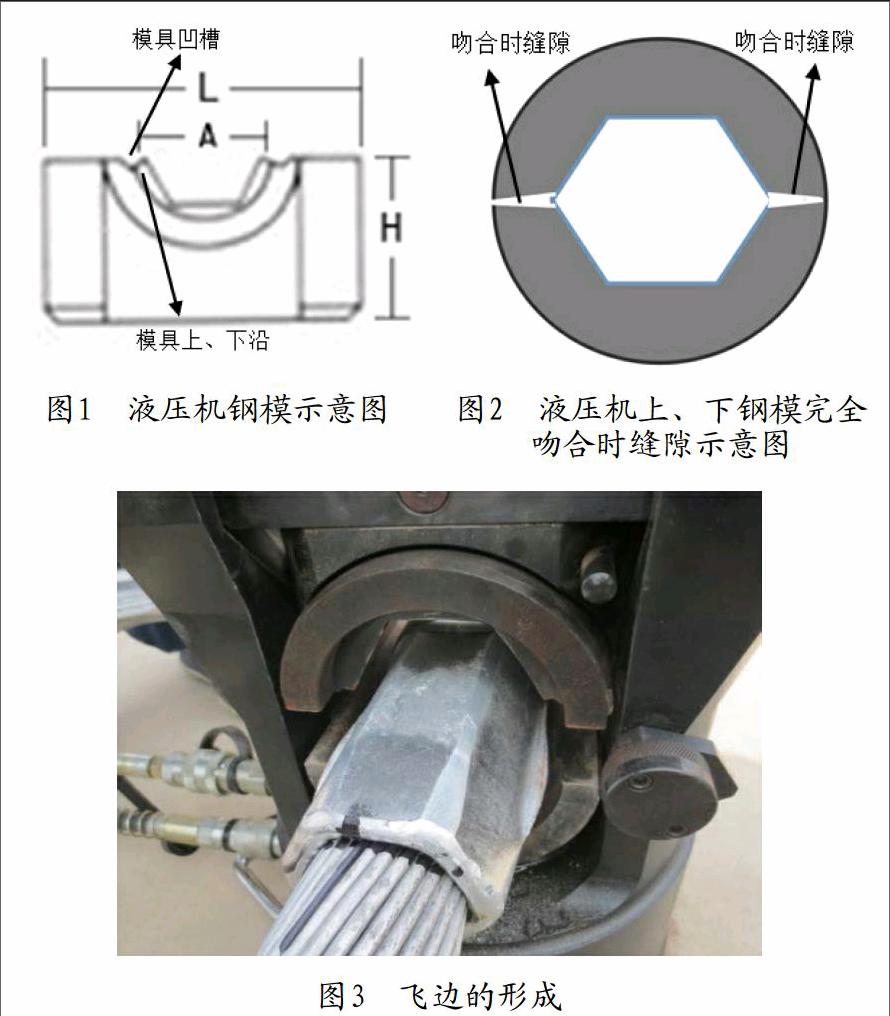

2 傳統液壓壓接工藝出現飛邊的原因

為什么會出現飛邊、毛刺呢?根據觀察,在壓接時,鋼模與鋁之間存在摩擦力。鋼模與鋁之間的滑動摩擦會帶動鋁管外表面的一層薄薄的“鋁層”向模具吻合處移動,相當于剝了一層“鋁層”向吻合處集中,也即出現的飛邊。上、下鋼模在完全吻合后仍然存在一定的縫隙,如圖1所示。在鋼模未完全吻合時,被摩擦力剝掉的“鋁層”就已經集中在吻合處,當吻合時,“鋁層”夾在模具上、下沿中間,這就導致在上、下鋼模不可能實現完全吻合,被擠壓的“鋁層”就向模具凹槽處填充,如圖2所示,從而形成飛邊,如圖3所示。

據以上分析,壓制過程中鋼模與鋁管之間的摩擦力,導致產生的“鋁層”向凹槽處集中,從而形成飛邊,因此,解決好摩擦力是關鍵。滑動摩擦力的大小和彼此接觸物體的相互間的正壓力成正比:即\* MERGEFORMAT,其中\* MERGEFORMAT為比例常數叫“滑動摩擦系數”,它是一個沒有單位的數值。滑動摩擦系數與接觸物體的材料、干濕程度、表面溫度、表面光滑程度、相對運動速度等有關系,并且滑動摩擦系數隨相對運動速度增大而增大,隨表面光滑程度的增大而減小。從整個公式來看,滑動摩擦力對于兩個給定的表面,和接觸表面面積無關,在材料固定、干濕程度、表面溫度等一定的情況下,施工時減慢壓接速度,增大鋼模與鋁管的光滑程度,就可以減小滑動摩擦系數\* MERGEFORMAT,從而減少滑動摩擦力,即可在很大程度上減少飛邊的出現。

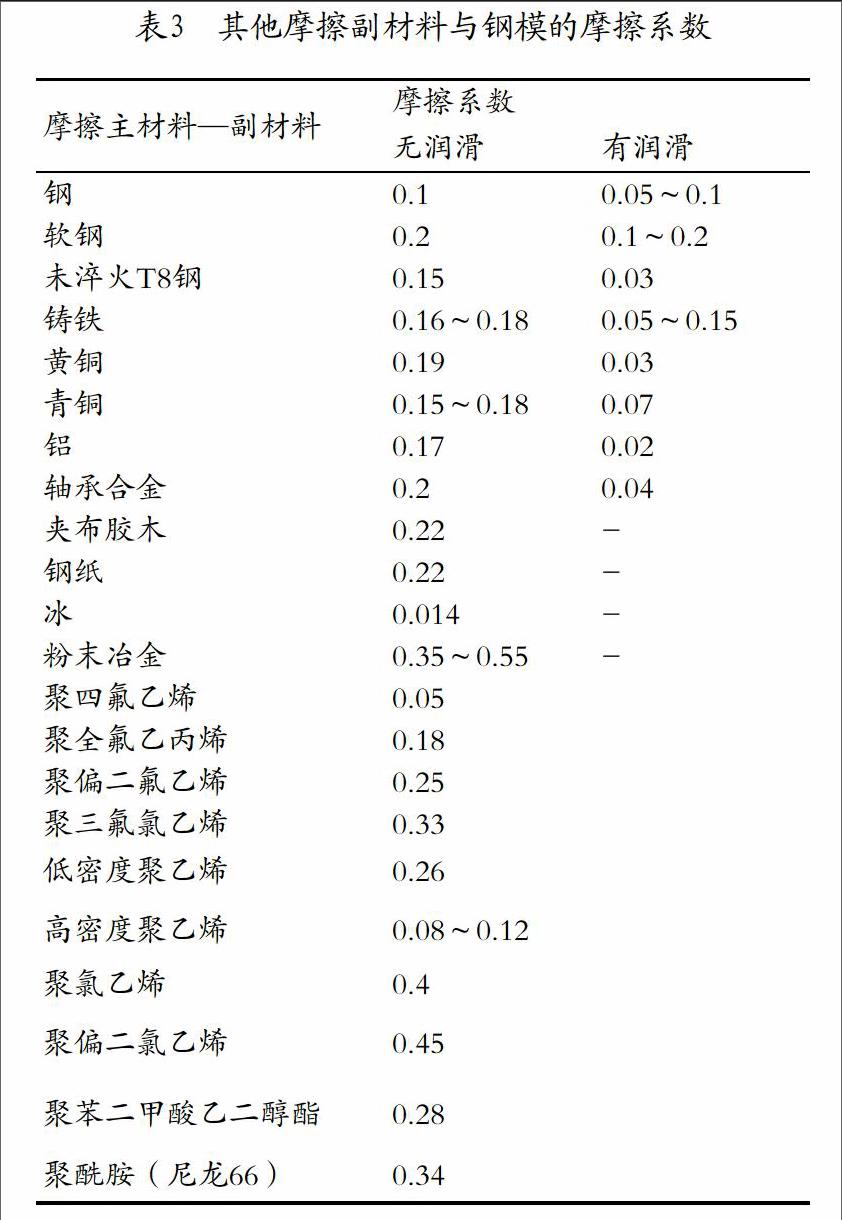

3 工藝改良方法的研究

為了減小鋼模與鋁管之間的摩擦力,首先檢查鋼模內表面的粗糙程度,有生銹時進行除銹保養,有劃痕或不平整時更換完好的鋼模。其次,檢查鋁管表面粗糙程度,對于新鋁管主要檢查鋁管表面是否有硬質顆粒、雜物等。在保證鋼模、鋁管表面粗糙程度正常的前提下,可以通過增加中間潤滑介質的方法減小鋼模與鋁管之間的摩擦力。因為新的線夾鋁管表面均比較光滑,主要是考慮與鋼模內表面的接觸摩擦。查閱機械手冊,鋼模作為摩擦主材料,其他摩擦副材料與之的摩擦系數如表3所示,可知鋼與鋁在無潤滑的情況下滑動摩擦系數為0.17,有潤滑時為0.02。另外,在無潤滑的情況下,比較鋼與其他材料的滑動摩擦系數可知,鋼與冰的最小,為0.014;其次為鋼與粉末冶金;再其次為鋼聚四氟乙烯,是0.05。