電動車動力電源的熱特性分析和結構設計

2015-07-25 05:38:10袁婕陳偉徐曉明

新能源科技

2015年2期

關鍵詞:系統

文 /袁婕 陳偉 徐曉明

一、前言

發展節能與新能源汽車是我國汽車產業發展的重要戰略,也是實現交通節能減排的重要舉措。隨著國家不斷出臺促進新能源汽車發展的優惠政策,國內主要汽車企業都開展了新能源汽車的研究開發和制造,重點發展混合動力客車且已經在國內多個城市運行。

混合動力客車作為交通工具,其安全性能也成為大眾關心的熱點問題。動力電源系統是混合動力客車的核心部件,動力電池在使用過程中會發生化學反應,進而產生一定熱量,若熱量過于聚集,則可能會引起爆炸和燃燒。因此對動力電源系統的散熱性能進行分析具有重大的研究意義。

二、研究思路

文章主要是針對某種電源系統的散熱性能進行有限元仿真分析,研究其在不同風量下的流場及溫度場分布情況,并通過合理的結構設計提高動力電源系統的散熱性能,從而進一步提高動力電源系統的安全性能。

1. 電源系統的配置和結構簡介

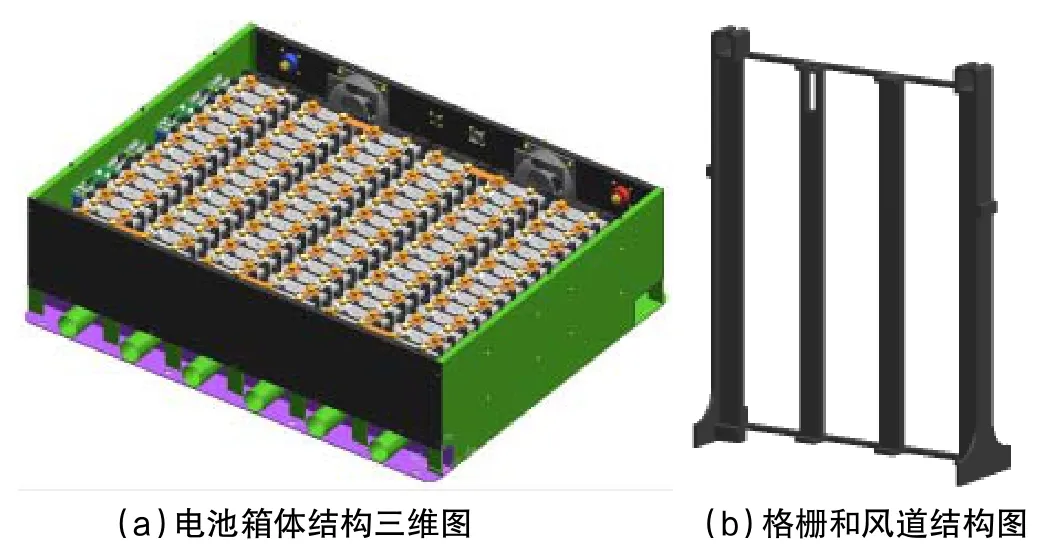

采用180只42Ah鋰離子電池串聯成一套576V動力電源系統。該動力電源系統采用2個電池包的結構形式,每個電池包有6組15串42Ah鋰離子電池、2只風扇及管理系統組成。6組電池模塊等間距分布,單體電池之間采用絕緣格柵隔開,每只電池單面被絕緣格柵遮擋面積百分比為4×10/130=30%,即格柵寬度方向上遮擋40mm(絕緣格柵寬度為133.5mm)。

圖1 電源系統箱體(a)和電池單體間絕緣格柵(b)的三維圖

2. 物理和熱力學參數

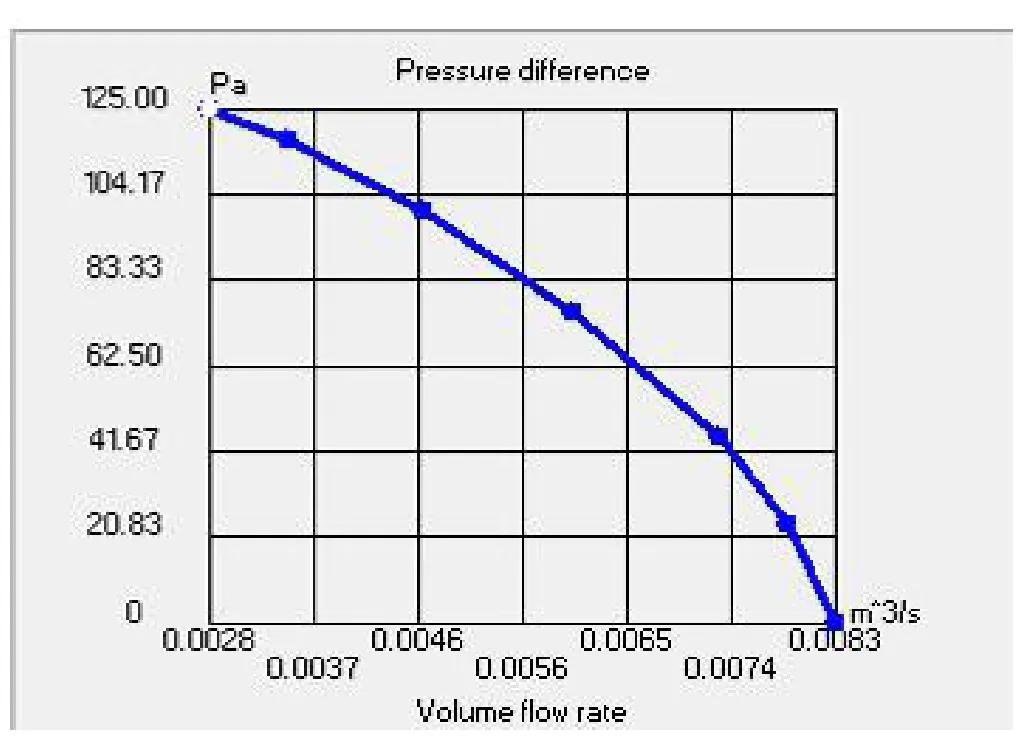

圖2 風扇風壓與流量曲線……

登錄APP查看全文

猜你喜歡

工業設計(2022年8期)2022-09-09 07:43:20

軍民兩用技術與產品(2021年10期)2021-03-16 06:05:30

北京測繪(2020年12期)2020-12-29 01:33:58

裝備制造技術(2019年12期)2019-12-25 03:06:46

制造技術與機床(2019年10期)2019-10-26 02:47:06

中國洗滌用品工業(2019年4期)2019-05-11 09:27:34

鐵道通信信號(2018年5期)2018-06-28 03:06:24

家庭影院技術(2017年9期)2017-09-26 03:41:45

通信電源技術(2016年6期)2016-04-20 06:21:32

智能系統學報(2015年4期)2015-12-27 09:37:59