全合成復合鋰皂潤滑脂的潤滑壽命試驗分析

陸杭聰,李興林,王秋成,曹茂來

(1.浙江工業大學 機械工程學院,杭州 310014;2.杭州軸承試驗研究中心有限公司,杭州 310022)

1 概述

評價潤滑脂特性的一項重要指標就是潤滑脂壽命。潤滑脂壽命,又稱潤滑脂使用壽命或軸承潤滑壽命,是指填充于軸承中的潤滑脂在一定工作溫度、轉速和載荷條件下,保持自身結構不被破壞和維持潤滑特性不發生變化能力的持續時間[1]。因此,能夠獲得潤滑脂壽命對選用合適潤滑脂有重要導向作用。

從20世紀80年代開始,國外一些學者就對潤滑脂使用壽命進行了相應的研究。文獻[2-3]研究認為,當軸承溫度為60~70 ℃時,軸承失效不僅僅由接觸疲勞決定,還與潤滑脂失效有著重大關聯。文獻[4]的研究也發現,當軸承運轉溫度每上升10~15 ℃時,潤滑脂的使用壽命降低約50%。文獻[5]在后續的試驗中也得出,當軸承運轉溫度較高時,軸承壽命及可靠性強烈依賴于潤滑脂性能。然而,上述研究只是說明了潤滑脂在軸承運轉中的重要性,未能直接對潤滑脂壽命進行測試。

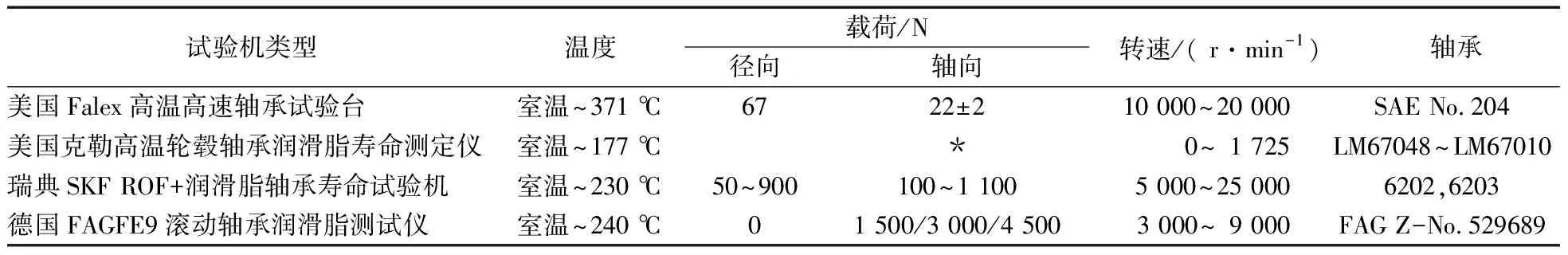

文獻[6]的研究表明,對于潤滑脂壽命的研究,與軸承壽命研究一樣,關鍵在于壽命的估計及計算。計算潤滑脂壽命的經驗公式很多,較為統一的觀點是潤滑脂壽命具備一定離散性,服從Weibull分布,但這些公式的應用只是停留在特定條件下,從理論的角度對潤滑脂壽命進行了計算。為完善潤滑脂壽命的理論研究,國際上還提出了對潤滑脂進行壽命試驗,即研制用來測試軸承潤滑脂壽命的試驗機。通過對文獻[7-8]的歸納總結,給出了現今國際上常用的潤滑脂壽命試驗機各項參數,見表1。

表1 國際上潤滑脂壽命試驗機的技術參數和試驗條件

下文從理論的角度論述了引起潤滑脂失效的關鍵因素,并在某些工況下進行了潤滑脂的壽命試驗,囿于試驗條件,主要研究了溫度和轉速對潤滑脂壽命的影響關系。

2 潤滑脂失效及影響因素

潤滑脂是由基礎油、稠化劑和添加劑組成的具有塑性的潤滑劑,其中基礎油維持在稠化劑分子形成的三維骨架結構中,再輔以添加劑從而形成穩定的分散體系。在該體系中,基礎油是潤滑脂接觸面油膜形成的主體。軸承正常運轉離不開潤滑脂的遷移作用,運轉過程中潤滑脂的遷移分2個階段[9-10]:(1)運轉初期大部分潤滑脂被擠出滾動體與滾道之間,這些脂圍繞在滾動體外形成1個輪廓;(2)旋轉致使軸承溫度上升,部分潤滑脂繼續被擠出,摩擦界面只保留了適量的潤滑脂。

潤滑脂理化性能變化程度的高低決定了潤滑脂壽命的長短。潤滑脂的理化性能主要有滴點、錐入度、分油、水分、機械雜質和蒸發性等指標。能夠引起潤滑脂理化指標變化的因素可歸納為物理因素、化學因素和人為因素。

(1)物理因素。軸承運轉時,潤滑脂將同時受到剪切力和離心力的作用,而這2個力又取決于軸承載荷與轉速。剪切力可使基礎油從稠化劑中釋放出來,使潤滑脂分油能力增加而壽命下降;當剪切力達到一定程度,潤滑脂內部的剪切應力大于或等于潤滑脂強度極限時,潤滑脂中稠化劑形成的骨架結構被破壞,再次加大了潤滑脂的分油能力,縮短了潤滑脂的使用壽命。離心力可使潤滑脂被甩出滾道與滾動體的摩擦面或分油,使潤滑脂中的油份減少而逐漸硬化,縮短其使用壽命。在高溫和摩擦熱的作用下,溫度越高,潤滑脂基礎油蒸發損失增大,引起潤滑脂的硬化或呈現干燥狀態,進一步縮短壽命。相比而言,溫度與潤滑脂的分油量、蒸發量及氧化安定性均密切相關,直接影響著潤滑脂的使用壽命。

(2)化學因素。潤滑脂與空氣中的氧氣發生化學反應產生酸性物質,使潤滑脂中的游離堿減少,導致酸性增加,加快了對金屬表面的腐蝕。溫度越高,潤滑脂氧化誘導期越短,吸氧速率越快,潤滑脂越容易被氧化[5]。

(3)人為因素。主要表現為填脂量的多少。當潤滑脂填充過多時,工作過程中的剪切力、摩擦力增大,溫度升高,從而降低潤滑脂的使用壽命;如果潤滑脂填充過少,則不能獲得可靠潤滑,從而發生干摩擦,降低其使用壽命。

為能更好地研究這些因素對軸承潤滑脂壽命的影響,需分別探討單一因素對潤滑脂壽命的影響程度。

3 溫度和轉速對潤滑脂壽命的影響

目前國內外研究潤滑脂壽命的標準主要有ASTM D 3336,DIN 51821以及SH/T 0428等,研究顯示[11-12],軸承在運行過程中潤滑脂承受高溫和剪切應力,即所謂的熱載荷與動載荷,可通過溫度和轉速的變化進行潤滑脂壽命的研究。為了試驗結果的可對比性,須對試驗條件做出嚴格規定。

試驗的目的在于研究溫度和轉速對潤滑脂壽命的影響(不考慮二者的交互影響),使用的設備為如圖1所示的FE9軸承潤滑脂壽命試驗臺,依據的標準是DIN 51821。

圖1 軸承潤滑脂壽命試驗臺

3.1 試驗對象

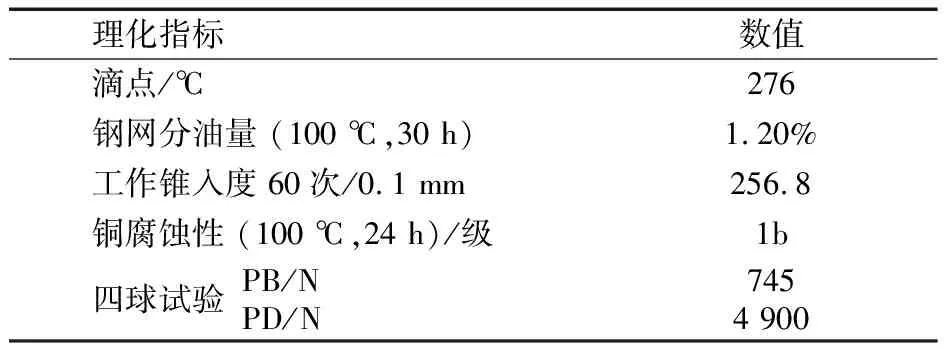

試驗對象為某型號軸承潤滑脂,其基礎油、稠化劑和添加劑分別為合成油、復合鋰和高性能復合劑,主要理化指標見表2。

表2 某型號潤滑脂的主要理化指標

試驗軸承型號為7206B。文獻[13]研究表明,填脂量占軸承內部空腔的1/3~1/2,轉速高時須減少填脂量。根據該型號軸承的參數,經過計算,確定潤滑填脂量為2 mL。

3.2 試驗條件

為了更好地研究溫度、轉速對潤滑脂壽命的影響,鑒于試驗的可操作性,特提出如下試驗條件:

Ⅰ組 試驗溫度150 ℃,轉速6 000 r/min,軸向載荷1 500 N;

Ⅱ組 試驗溫度170 ℃,轉速6 000 r/min,軸向載荷1 500 N;

Ⅲ組 試驗溫度170 ℃,轉速9 000 r/min,軸向載荷1 500 N。

其中Ⅰ組和Ⅱ組用于對比考察溫度對潤滑脂壽命的影響;Ⅱ組和Ⅲ組用于對比考察轉速對潤滑脂壽命的影響。

3.3 操作要求

(1)把軸承浸入到清洗溶劑中,清洗劑為90%石油醚和10%酒精的混合物,用鑷子轉動清洗,靜置15 min;再用新的溶劑反復清洗,直至軸承清潔(完全沒有潤滑劑)。

(2)將試驗軸承置于100 ℃的電熱鼓風恒溫干燥箱中,靜置2~3 min。

(3)取2 mL潤滑脂,用刮刀將潤滑脂樣品均勻地裝填到軸承內,潤滑脂不得超過軸承套圈表面。

(4)把試驗軸承裝入軸承套中,并用壓內圈的方式將其安裝到試驗軸上,施加預定的軸向載荷,使熱電偶與軸承外圈接觸,并連上蓋板。

(5)按順序開啟總電源、驅動電源和控制電源,啟動計算機,運行“滾動軸承潤滑脂壽命試驗系統”測試軟件,進入界面。

(6)在設定溫度25 ℃、轉速1 500 r/min及載荷1 500 N條件下進行2 h跑合試驗,使潤滑脂均勻分布在軸承內部。

(7)在設定的試驗條件下,每組均對3套軸承進行重復試驗,記錄試驗數據,結果見表3。

判定軸承的潤滑脂壽命有相應的失效判據,當潤滑脂在軸承試驗中出現下述任意1種或多種情況時均視為潤滑脂已經失效,即:主軸輸入功率為平穩值的300%、軸承外圈溫度值超過平穩值15 ℃、試驗軸承卡死或皮帶打滑、主軸運行扭矩為平穩值的500%。

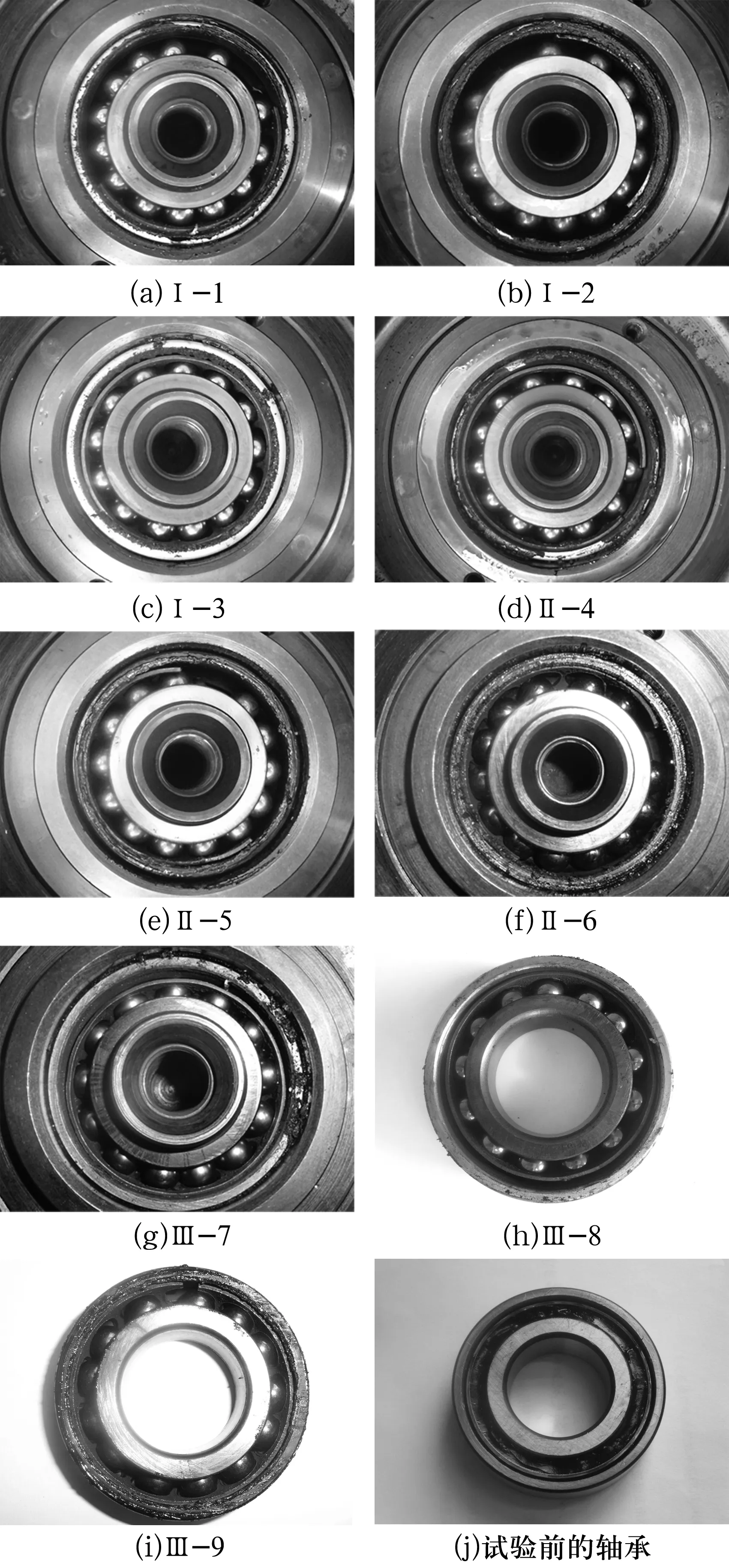

試驗結束后,對每套試驗軸承內部潤滑狀態進行觀測,具體情況如圖2所示。由圖可知,試驗后軸承內部潤滑脂出現了干涸現象,且轉速越高,保持架部位的潤滑脂越少。當保持架上的潤滑脂耗盡,則潤滑脂壽命也耗盡。當軸承轉速增加,保持架轉速也增大,潤滑脂所受離心力增大,其被甩出保持架的可能性增大,使潤滑脂壽命急劇降低。

圖2 試驗前后各軸承內部潤滑狀態的比較

3.4 結果分析

潤滑脂壽命滿足Weibull分布,當樣本容量n<25時,通常采用最佳線性無偏估計(BLUE)的方法,簡便迅速地進行壽命試驗的數據處理,從而獲得壽命特征的估計值。

此次試驗中,各組樣本容量n=3,各組失效數r=3,則對數Weibull分布中的位置參數μ和尺度參數σ為

(1)

(2)

(3)

(4)

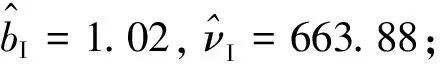

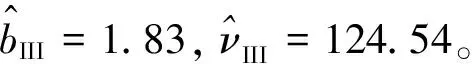

式中:gr,n為修偏系數,對于不同的r和n,可查《可靠性試驗用表》[14],經查g3,3=0.655 3。經過計算,3組Weibull分布的形狀參數b和特征壽命ν的估計值分別為

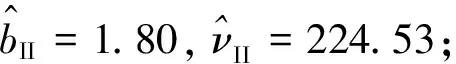

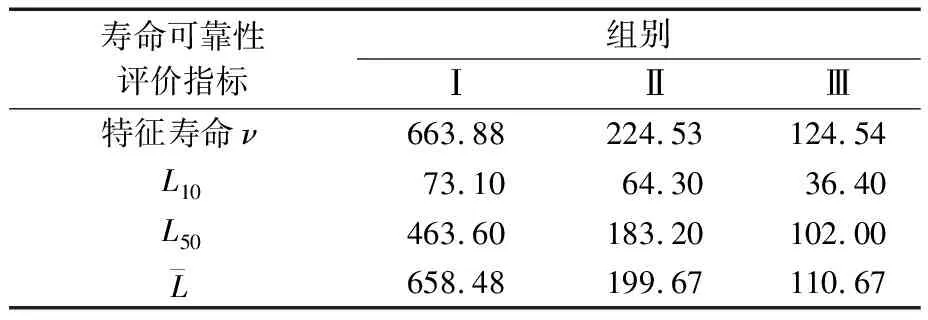

表4 3組軸承潤滑脂壽命可靠性結果比較 h

分析表中的數據可知:

(3)與軸承壽命研究一樣,潤滑脂也有基本額定壽命,從試驗結果和潤滑脂實際使用情況來看,可將潤滑脂50%可靠度壽命作為其基本額定壽命。

4 結束語

(1)溫度和轉速對軸承潤滑脂壽命具有直接相關性。溫度每上升10~15 ℃,潤滑脂的使用壽命降低約50%。該結論與國際上同類研究結果基本一致。

(2)需要注意的是,在動載荷及熱載荷的共同作用下,必須保證軸承內圈、外圈、保持架和滾動體的失效晚于潤滑脂的失效。在此前提下,整套軸承的失效即可認定為是潤滑脂失效引起的。

隨著潤滑脂壽命試驗技術的成熟,越來越多的新型潤滑脂需要進行壽命試驗,尤其是高溫、長壽命潤滑脂的使用,在某些特定工況可以提高整個設備的可靠性及穩定性。可以預見,長壽命將是今后潤滑脂發展的趨勢,而長壽命的提出也為潤滑脂壽命試驗技術的進步提供了巨大的動力,并推動軸承行業及整個機械行業的技術進步。