基于LS-DYNA鐵路貨車缺陷軸承動力學分析

朱成九,朱愛華,肖毅華,徐勇

(華東交通大學 a.土木工程學院;b.機電工程學院,南昌 330013)

軸承作為鐵路車輛的最關鍵零部件之一,其狀況的好壞直接影響車輛的行車安全。由于軸承壽命的離散性太大,按照其設計壽命對軸承進行定期檢修保養不僅會造成對材料的浪費,同時也不能確保行車安全性[1-3]。因此對軸承進行動力學及結構分析,分析其在不同狀態及工況下的受力情況,從內外因尋找其故障機理,建立一種對設備狀態進行檢測與診斷的系統,用此來代替定期維修。缺陷是引起軸承失效的一個重要因素,當軸承產生缺陷時,運動過程中當缺陷部位與其他零件發生接觸碰撞時,就會產生應力集中以及較大的沖擊振動,這時各零件的應力和振動會產生極大的變化,在循環撞擊力作用下,缺陷部位就變成了軸承的薄弱區,很容易提前失效。因此,如果能提前判斷出缺陷的部位,及時進行維修更換,會延長軸承的壽命。

下文主要研究點缺陷對軸承應力、位移、速度和加速度的影響,建立了軸承內外圈及滾子的點缺陷模型,進行動力學分析,最后通過對比,分析有缺陷軸承和正常軸承應力及加速度之間的關系。

1 缺陷軸承動力學仿真

1.1 點缺陷

滾動軸承會因疲勞、裂紋、壓痕、膠合等失效形式引起滾動體和內、外圈表面剝落,這是滾動軸承常見的故障。表面剝落所形成的點缺陷惡化會導致整個軸承產生故障甚至報廢[4]。

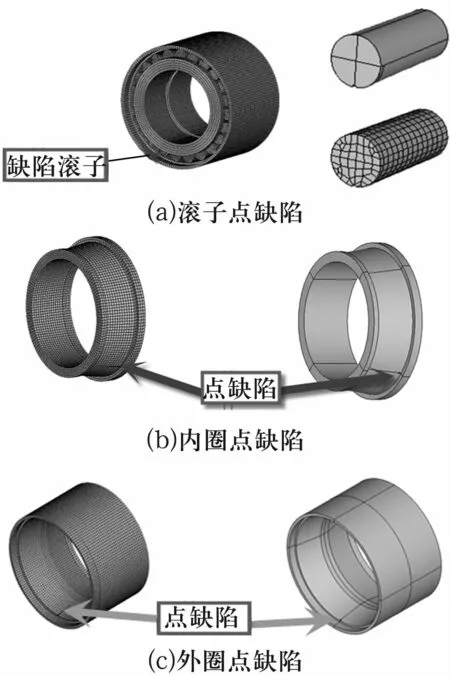

滾子缺陷軸承模型是在正常軸承353130B模型[5-10]的基礎上建立的。在內、外圈和滾子正下方分別構造一個凹坑,點缺陷半徑約1 mm,深度為2 mm,形狀為球冠[11-13],如圖1所示。

圖1 滾子軸承各零件的點缺陷模型

1.2 有限元模型

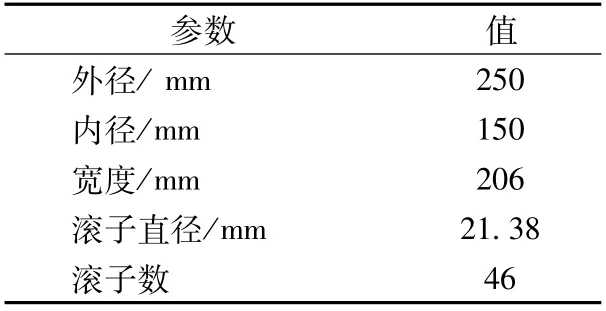

以雙列圓錐滾子軸承353130B為仿真對象,其基本尺寸見表1[11],仿真過程中所做的簡化如下:

表1 353130B軸承參數

(1)模型材料均為線彈性材料;

(2)忽略了油膜對軸承運動狀態的影響。

軸承材料均為高硬度鋼材,塑性變形相對彈性變形幾乎可忽略不計,因此假設軸承材料為各向同性的線彈性材料,密度為7 800 kg/m3,彈性模量為210 GPa,泊松比為0.3。實際工況中,軸承外圈固定在軸承基座上,因此將軸承外圈全部約束,約束施加在外圈外表面節點上,由于所選單元SOLID164沒有旋轉自由度,只有平移自由度,所以只需約束其x,y和z方向的平動即可。載荷通過轉軸作用在內圈上,因此將轉速加載在內圈內表面剛體上,徑向載荷施加在內表面剛體的軸線上。

材料參數和邊界條件均采用正常模型的參數,滾子缺陷模型及網格劃分如圖1所示。

2 結果及分析

為與正常軸承仿真結果對比,求解參數的設置均保持和正常模型一致。

2.1 點缺陷時軸承零件的應力分布

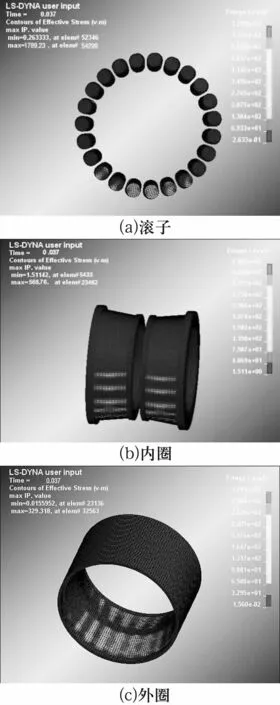

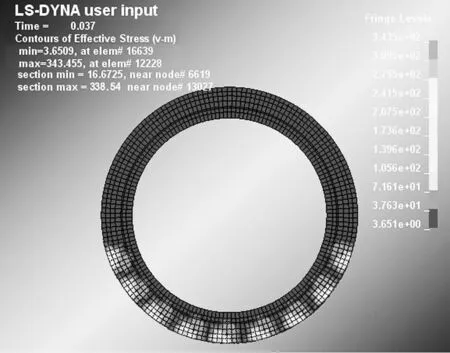

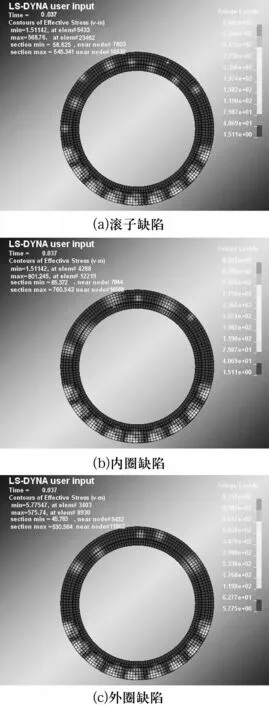

選取時間點0.037 s對模型進行應力分析,滾子軸承零件點缺陷時軸承應力云圖如圖2所示。

圖2 0.037 s應力云圖

由圖2可知,軸承零件的應力主要集中于下部的承載區域,最大應力出現在承載區滾子與外圈滾道接觸的區域,上部非承載區的零件應力較小,甚至有空載的情況,這與正常情況下軸承的受力形式吻合。但軸承零件分別有點缺陷時滾子軸承零件的最大應力都比正常情況(表2)大,這說明在運行過程中,點缺陷的出現會造成缺陷部位應力集中,缺陷零件在循環沖擊載荷的作用下,易發生疲勞損壞,使軸承過早失效。

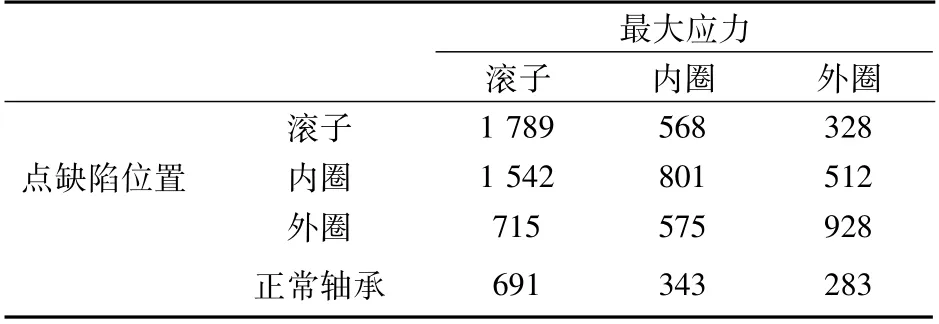

為研究滾子軸承零件的點缺陷對軸承零件的影響程度,計算出其應力分布[11],圖3給出了其部分應力云圖,即滾子點缺陷0.037 s時滾子、內圈和外圈的應力云圖。滾子軸承各零件有點缺陷0.037 s時軸承各零件的最大應力值見表2,同時,為了比較,該表列出了正常軸承各零件的最大應力值[11]。

圖3 0.037 s各零件應力云圖

表2 0.037 s時各零件的最大應力值 MPa

由表2可知,當滾子有點缺陷時,滾子缺陷對內外圈影響不大,這是由于滾子的轉動方式有繞內圈自轉和繞自身軸旋轉,滾子上的缺陷部位隨自身軸的旋轉不會一直保持與內外圈接觸,只有當其缺陷部位與內外圈接觸時才會對其產生影響。但對于滾子而言,缺陷的存在使其最大應力成倍增長,其最大應力出現在缺陷滾子與內外圈接觸區域,在循環載荷的作用下,滾子的點蝕會逐漸擴大,造成滾子失效。

當內圈有點缺陷時,軸承各零件的應力大幅度增加,內圈應力水平的增幅最大,其次是滾子和外圈,但最大應力還是出現在滾子上,說明滾子還是最易破壞的零件,內圈滾道上出現點缺陷,其在高速旋轉時,不停地與滾子發生接觸碰撞,在大的應力作用下很容易造成缺陷的擴張以及使滾子產生疲勞剝落,影響軸承的正常使用。

當外圈有點缺陷時,軸承各零件的應力也明顯增大,并且此時外圈的應力水平超過滾子應力水平,成為軸承應力最大的零件,且最大應力出現在外圈點缺陷位置,其應力增幅最大。當內圈轉動時,外圈點缺陷位置不斷受到滾子的撞擊,在較大應力作用下,點缺陷很容易擴展,最終導致外圈提前失效。

2.2 軸承零件點缺陷時動力學分析

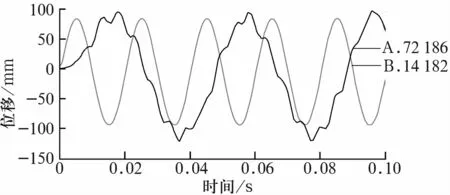

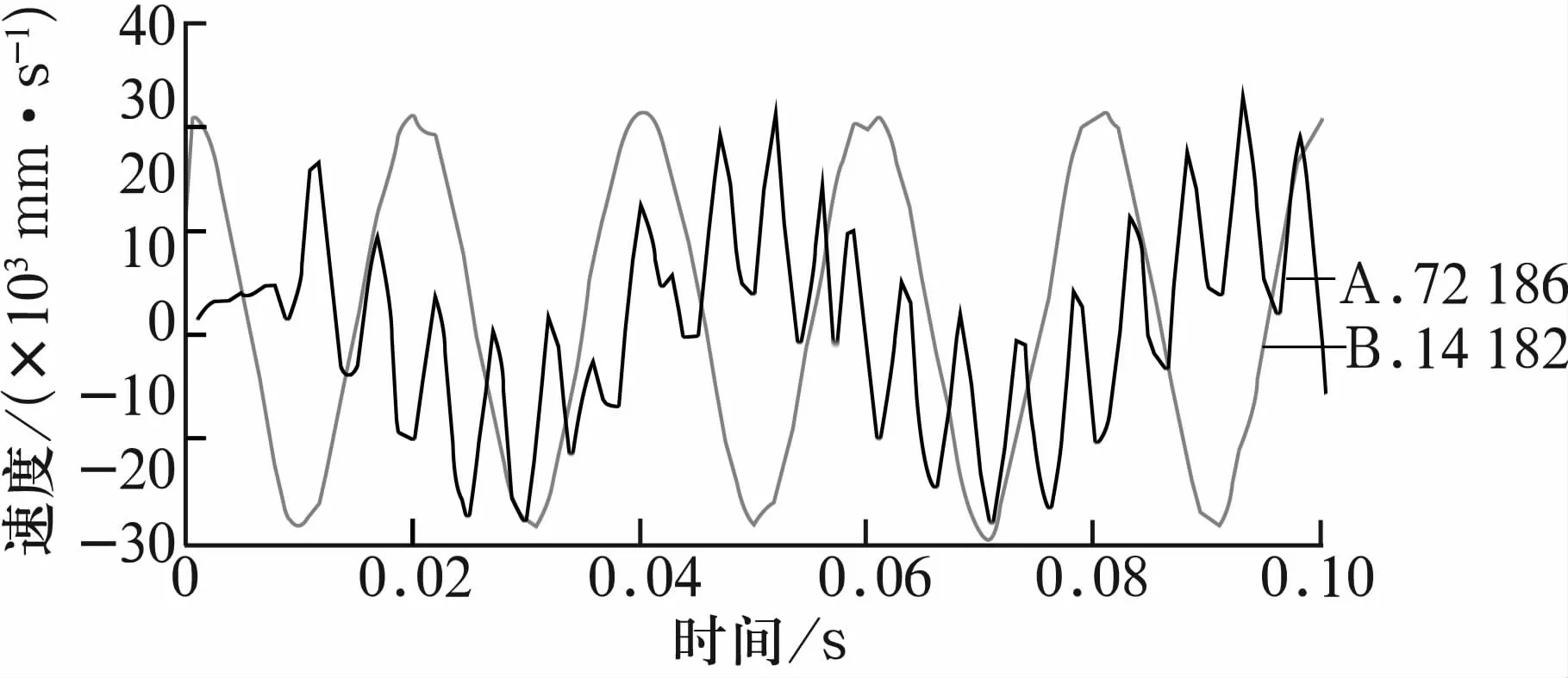

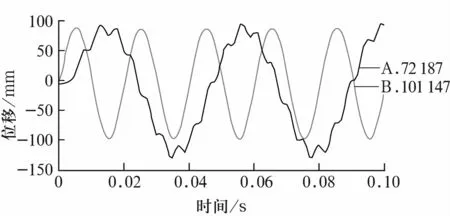

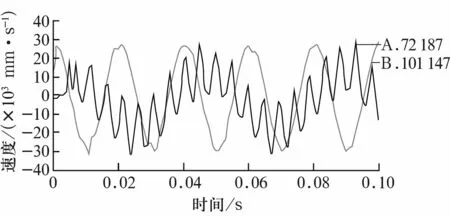

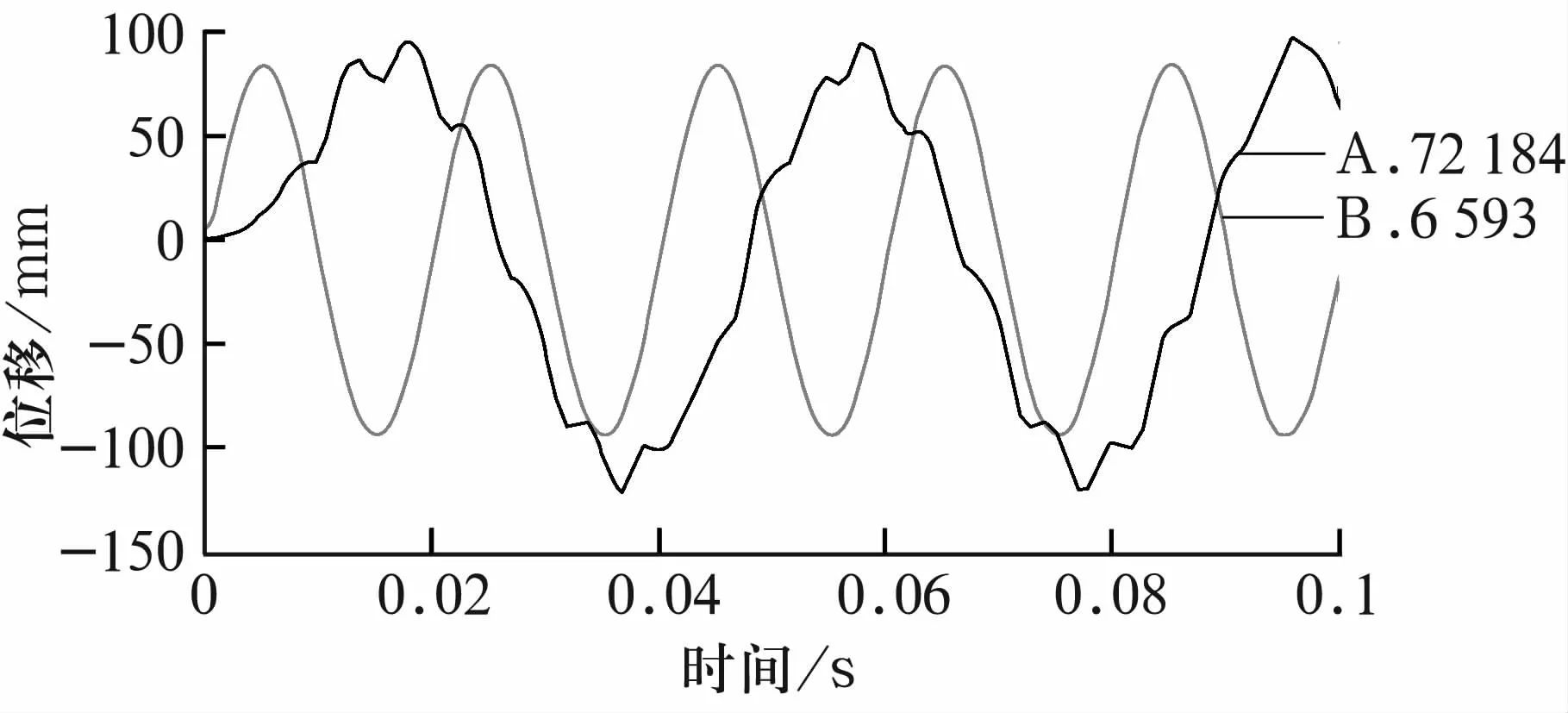

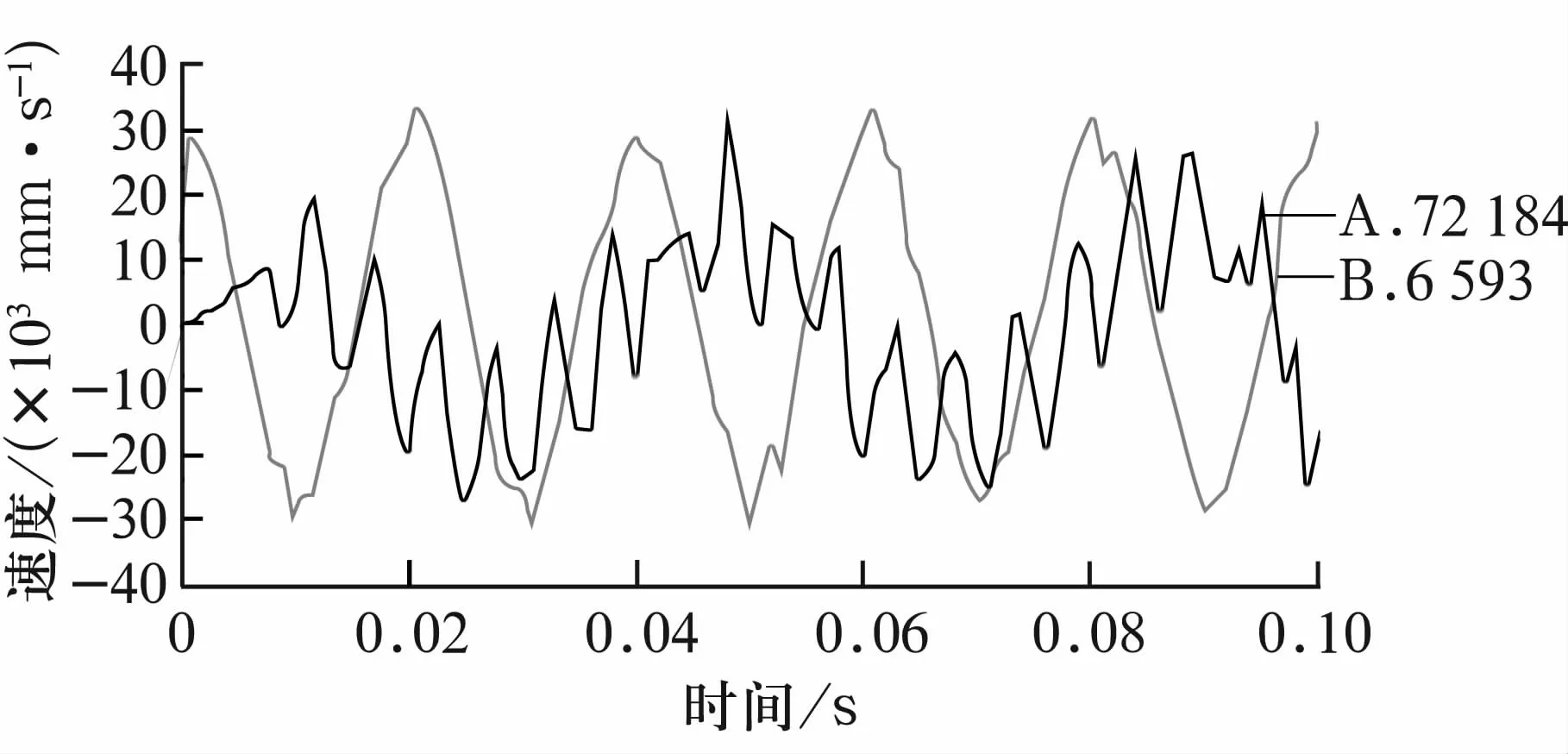

選取初始狀態下軸承正下方接觸區域內圈和滾子上節點,分析其在運行過程中位移、速度和加速度的變化情況。滾子、內圈和外圈分別有點缺陷時內圈和滾子節點x方向(徑向)上的位移時程曲線和速度時程曲線分別如圖4~圖9所示,不同條件下的內圈節點y方向(周向)加速度曲線如圖10所示,圖中A為滾子節點,B為內圈節點。

由圖4~圖9可知,內圈和滾子節點在x方向的位移變化近似呈周期性,這與正常情況下是一致的。同樣,內圈和滾子上節點x方向上速度變化曲線也類似于正常情況。這說明點缺陷的存在對零件節點的位移和速度變化沒有很大的影響,軸承并不會因為滾子出現缺陷而改變其基本其運行方式。

圖4 滾子點缺陷時內圈和滾子節點x方向位移曲線圖

圖5 滾子點缺陷時內圈和滾子節點x方向速度曲線圖

圖6 內圈點缺陷時內圈和滾子節點x方向位移曲線圖

圖7 內圈點缺陷時內圈和滾子節點x方向速度曲線圖

圖8 外圈點缺陷時內圈和滾子節點x方向位移曲線圖

圖9 外圈點缺陷時內圈和滾子節點x方向速度曲線圖

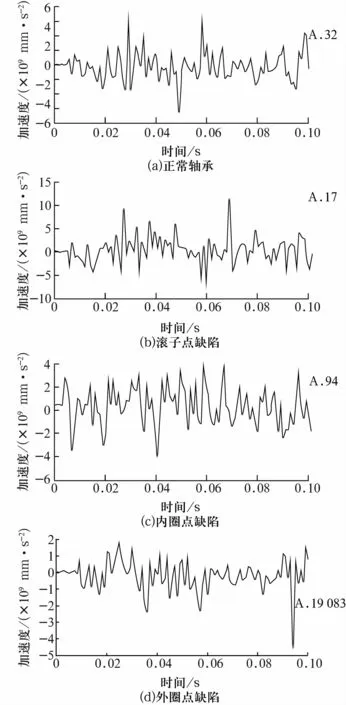

由圖10可知,軸承正常與點缺陷情況下,內圈滾道節點y方向的加速度曲線無規律性,不同時刻的峰值大小也不一樣,呈非線性,這充分反映了軸承零件運動及受力的復雜性。

圖10 不同故障狀態下內圈節點y方向加速度曲線圖

2.3 點缺陷對內圈大擋邊的影響

在徑向載荷作用下,承載區域的滾子會對內圈大擋邊產生循環撞擊,使內圈大擋邊成為易破壞的薄弱區域。0.037 s時正常和帶缺陷軸承內圈大擋邊處的應力切片云圖如圖11~圖12所示。

圖11 正常軸承

由圖12可知,軸承運行過程中,內圈大擋邊上的最大應力均小于內圈與滾子接觸區域的最大應力,其應力主要集中于承載區域擋邊與滾子接觸處。點缺陷對內圈擋邊應力分布的影響不大,但擋邊上最大應力呈增長趨勢,當內圈存在點缺陷時,擋邊最大應力約為760 MPa,增幅最大,滾子點缺陷和外圈點缺陷對擋邊應力的影響接近,最大應力值分別為545和530 MPa。由此可見,內圈點缺陷增大了滾子與擋邊的撞擊幅度,使內圈大擋邊也成為軸承中易破壞部位。

圖12 0.037 s時不同狀態下內圈大擋邊應力切片圖

3 結論

按照正常圓錐滾子軸承的參數,分別對滾子缺陷、內圈缺陷和外圈缺陷進行了動力學仿真模擬,并選取同一時間點,對軸承零件的應力分布、位移、速度和加速度變化進行了分析,得出如下結論:

(1)零件的點缺陷不會影響軸承零件應力的基本分布情況,應力主要還是集中在承載區的接觸區域,但點缺陷的出現會導致零件應力數值的變化。

(2)各零件的點缺陷所產生的影響是不一樣的,滾子點缺陷對內外圈的應力影響不大,但會導致其本身應力急劇增加,使其成為最易破壞的零件;內圈點缺陷會引起所有零件應力的增大,此時滾子的最大應力仍為最大,滾子最易破壞;外圈點缺陷也會使所有零件應力增大,而且這時外圈本身的最大應力將超過滾子和內圈的最大應力,成為最易失效的零件。

(3)點缺陷幾乎不會影響內圈和滾子的運動形式,其位移和速度的變化形式和周期與正常情況下仍保持一致。

(4)點缺陷會使內圈大擋邊的應力大幅增加,特別是內圈點缺陷對其影響最大,使其成為易損壞零件。