高速鐵路軸箱軸承納米潤滑脂摩擦學性能試驗研究

尹延經,何強,楊立芳,王世峰,牛青波

(1.洛陽軸研科技股份有限公司,河南 洛陽 471039;2.安陽工學院,河南 安陽 455000)

高速鐵路是指新建鐵路營運速度250 km/h以上或改建鐵路營運速度200 km/h以上的鐵路系統[1]。軸箱軸承作為鐵道車輛走行傳動裝置的重要組成部分,可將車體重量和載荷傳遞給輪對,減少摩擦、降低運行阻力。高速鐵路軸箱軸承采用脂潤滑方式潤滑[2],潤滑脂性能直接影響軸箱軸承的可靠性和壽命。與國外同類型產品相比,鐵道車輛滾動軸承IV型潤滑脂的極壓和抗磨性能已不能滿足高速鐵路軸箱軸承長壽命、高極壓、低摩擦等性能要求[3]。納米顆粒具有優異的物理化學特性,納米潤滑技術受到摩擦學研究領域廣泛關注[4],將其作為高速鐵路軸箱軸承潤滑脂添加劑可提高潤滑脂的極壓、抗磨性能[5],對研究高速鐵路軸箱軸承的潤滑脂具有重要參考價值。

1 納米潤滑脂合成

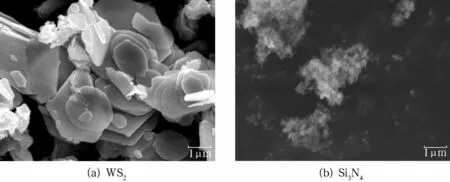

選用的WS2納米顆粒呈片狀(圖1a),硬度小,平均粒度(APS)為60 nm,具有優良的摩擦學性能[6];選用的Si3N4納米顆粒成球狀(圖1b),硬度大,平均粒度為20 nm,具有一定的摩擦學性能和抗氧化性能[7]。采用某公司鐵路軸箱軸承潤滑脂作為基礎脂,其與IV型潤滑脂、國外鐵路軸承潤滑脂的理化參數對比見表1。室溫下,將不同質量分數的WS2和Si3N4納米顆粒加入基礎脂中,在超聲波作用下攪拌,再用三輥研磨機研磨3遍,制備成納米潤滑脂。

圖1 納米顆粒形貌

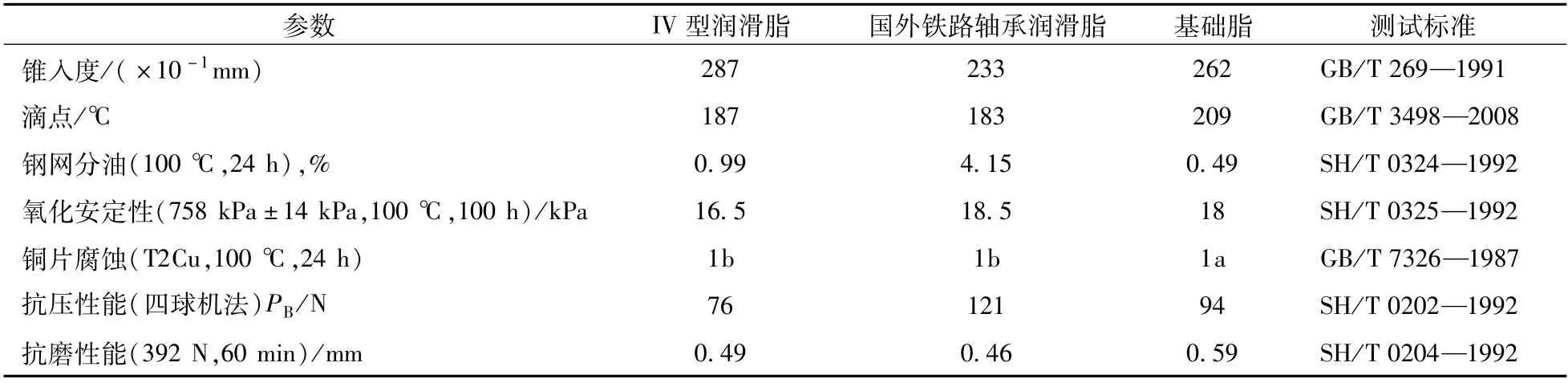

表1 鐵路軸承潤滑脂性能參數對照表

2 試驗及檢測

2.1 試驗方案

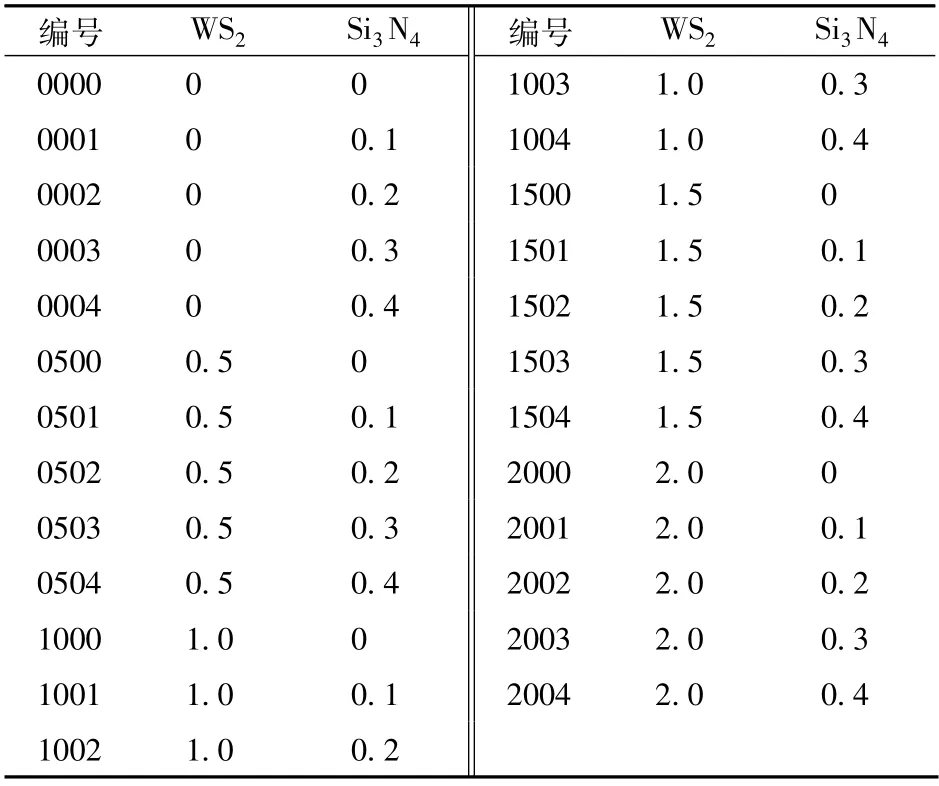

基礎脂中WS2納米顆粒添加量(質量分數)分別為0.5%,1.0%,1.5%和2.0%;Si3N4納米顆粒添加量(質量分數)分別為0.1%,0.2%,0.3%和0.4%。采用完全析因試驗方案[8],見表2。

表2 完全析因試驗方案表 w,%

2.2 檢測方法

采用杠桿式四球機,依據SH/T 0202—1992《潤滑脂極壓性能測定法(四球機法)》,測量納米潤滑脂的最大無卡咬載荷PB,測量2次并取較小值,試驗后測量PB值對應的鋼球磨斑直徑。采用MRS-10P四球摩擦磨損試驗機,按照SH/T 0204—1992《潤滑脂抗磨性能測定法(四球機法)》,對納米潤滑脂進行抗磨性能測試,試驗條件:主軸轉速1 200 r/min,試驗時間60 min,試驗溫度75℃,試驗載荷(392±2)N。抗磨性能試驗后,測得納米潤滑脂摩擦因數(重復3次,取平均值)。用丙酮清洗鋼球磨斑,采用精度為0.01 mm的直讀式顯微鏡測量鋼球磨斑直徑,采用JSM-6380LV掃描電鏡(SEM)觀察磨斑形貌。

3 結果與討論

3.1 WS2納米顆粒在基礎潤滑脂中的極壓抗磨特性

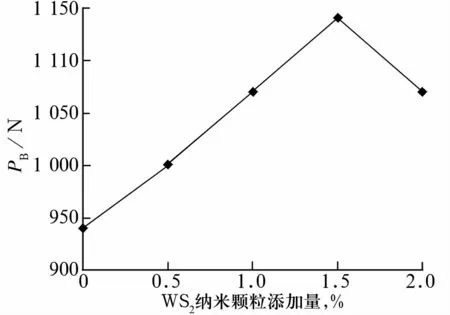

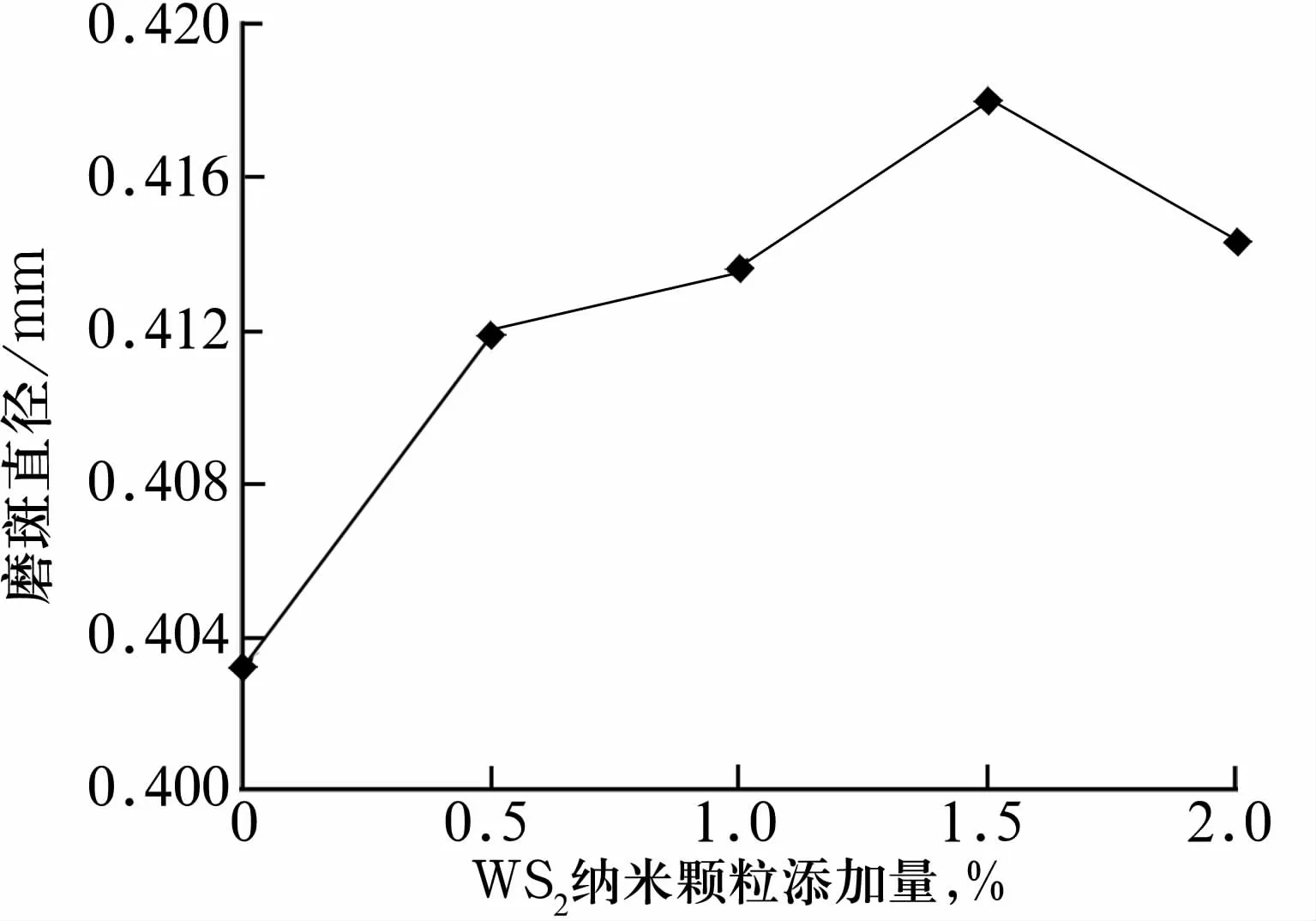

PB值隨WS2納米顆粒添加量變化曲線如圖2所示。WS2納米潤滑脂PB值及其對應的鋼球磨斑直徑如圖3所示。由圖2可知,在一定范圍內,潤滑脂PB值隨著WS2納米顆粒添加量的增加而增大,當其達到一定值時,PB值反而降低,最大PB值相對于基礎潤滑脂的PB值(940 N)提高了21%;僅考慮潤滑脂PB值,其最佳添加量為1.0%~2.0%。由圖3可知,潤滑脂PB值對應的磨斑直徑隨著WS2納米顆粒添加量的增加而增大,WS2納米顆粒提高了潤滑脂油膜強度,結合WS2納米顆粒的形貌及物理特性,這是由于納米顆粒潤滑機理中的薄膜潤滑機理作用效果。

圖2 P B值隨WS2納米顆粒添加量的變化曲線

圖3 磨斑直徑隨WS2添加量變化,%

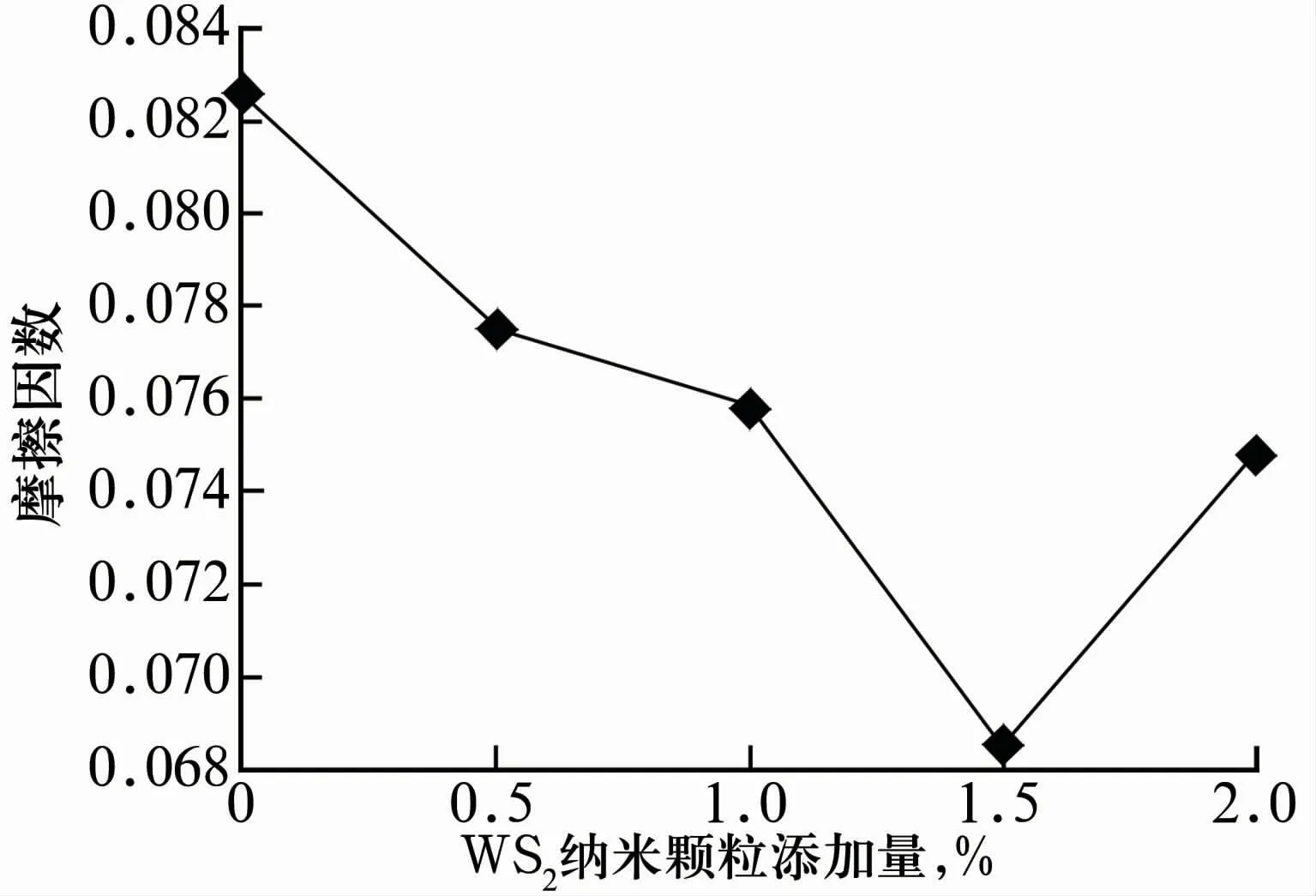

WS2納米顆粒對潤滑脂摩擦因數的影響曲線如圖4所示。由圖可知,當WS2納米顆粒添加量小于1.5%時,潤滑脂摩擦因數隨著添加量的增加而降低;當WS2納米顆粒添加量大于1.5%時,摩擦因數升高。僅考慮潤滑脂摩擦因數的影響,其最佳添加量為1.0% ~2.0%。其中WS2納米顆粒添加量為1.5%時,潤滑脂摩擦因數最小,相對于基礎潤滑脂摩擦因數0.082 6,其值降低了17.1%。由此可見,WS2納米顆粒可顯著改善基礎潤滑脂的抗磨減摩和抗極壓性能。

圖4 WS2納米顆粒對潤滑脂摩擦因數的影響

3.2 Si3 N4納米顆粒在基礎潤滑脂中的極壓抗磨特性

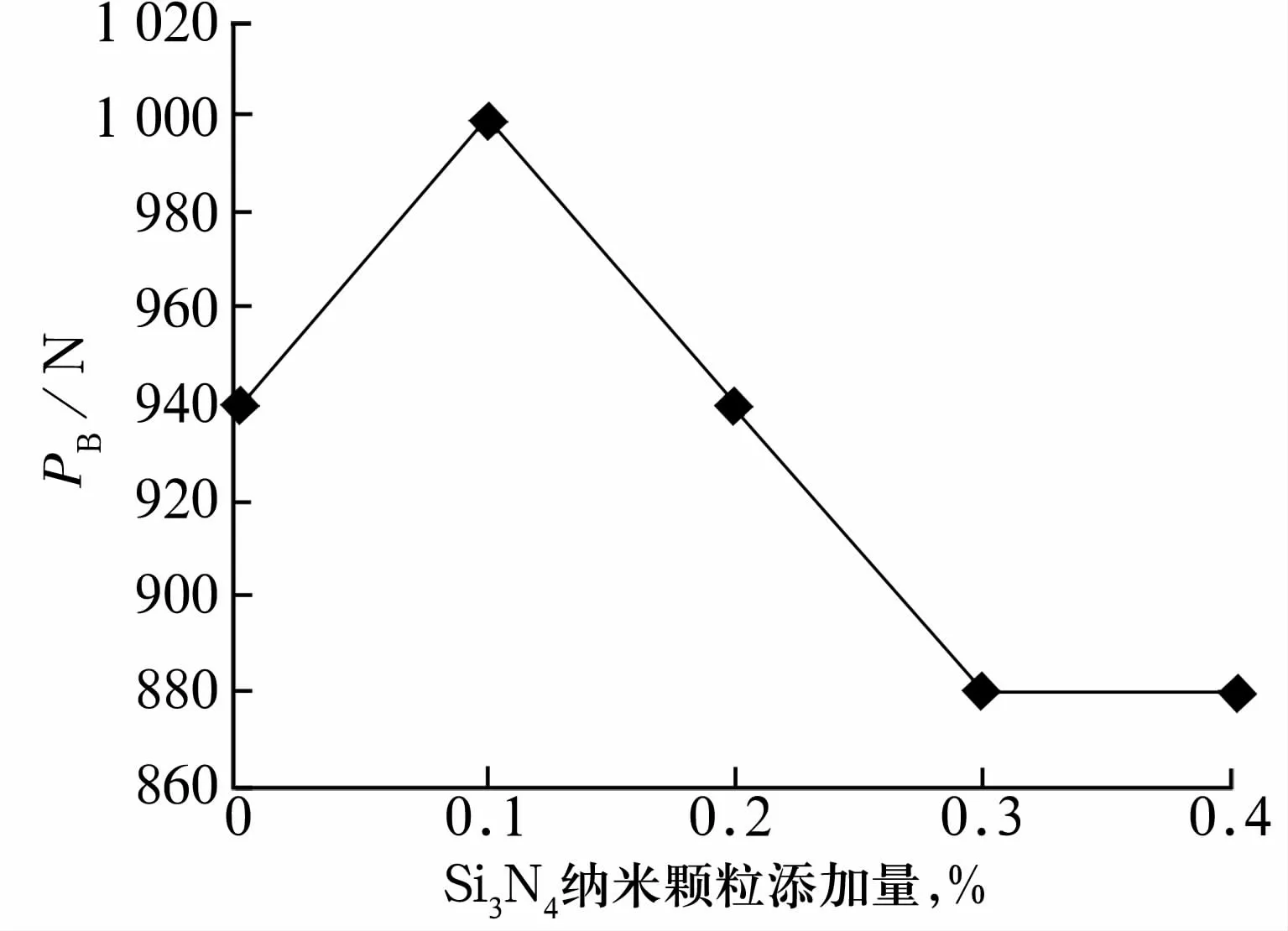

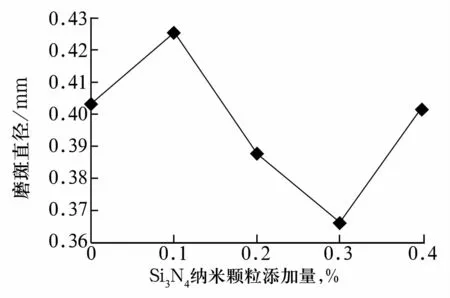

潤滑脂PB值及所對應的鋼球磨斑直徑隨Si3N4納米顆粒添加量的變化曲線分別如圖5和圖6所示。由圖5可知,Si3N4納米顆粒添加量小于0.1%時,潤滑脂PB值隨著添加量的增加而增大;當添加量在0.1% ~0.3%時,PB值反而降低;當添加量大于0.3%時,PB值保持不變。僅考慮潤滑脂PB值,其添加量應小于0.2%。Si3N4納米顆粒添加量為0.1%時,相對于基礎潤滑脂,其PB值提高了6.4%。由圖6可知,潤滑脂PB值對應的磨斑直徑先增加,再減小,然后再增加。先增加是由于Si3N4納米顆粒提高了基礎潤滑脂的油膜強度,載荷增加;再減小是由于載荷減小和納米顆粒輕微團聚現象造成的;最后增加是由于納米顆粒含量增加,團聚現象嚴重,不利于接觸表面形成潤滑油膜,在相同載荷作用下,鋼球接觸區域嚴重磨損。

圖5 P B值隨Si3 N4納米顆粒添加量的變化曲線

圖6 磨斑直徑隨Si3 N4添加量的變化曲線

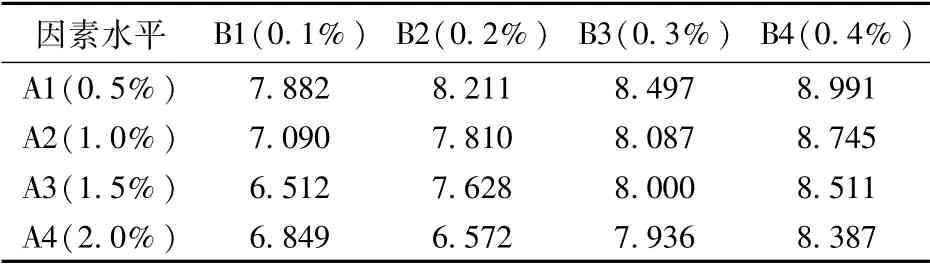

Si3N4納米顆粒對潤滑脂摩擦因數的影響曲線如圖7所示。由圖可知,Si3N4納米顆粒添加量小于0.1%時,潤滑脂摩擦因數隨著添加量的增加而降低;添加量大于0.1%時,摩擦因數升高;當添加量為0.1%時,潤滑脂的摩擦因數最小,相對于基礎潤滑脂降低了8.2%。Si3N4納米顆粒對潤滑脂摩擦因數降低量大于PB值提高量,結合Si3N4納米顆粒的形貌及物理特性,這是由于納米顆粒潤滑機理中的類滾動軸承潤滑機理的作用效果。由此可見,Si3N4納米顆粒在一定程度上可改善基礎潤滑脂的極壓抗磨特性。

圖7 Si3 N4納米顆粒對潤滑脂摩擦因數的影響

3.3 WS2-Si3 N4復合納米顆粒在基礎潤滑脂中的極壓特性

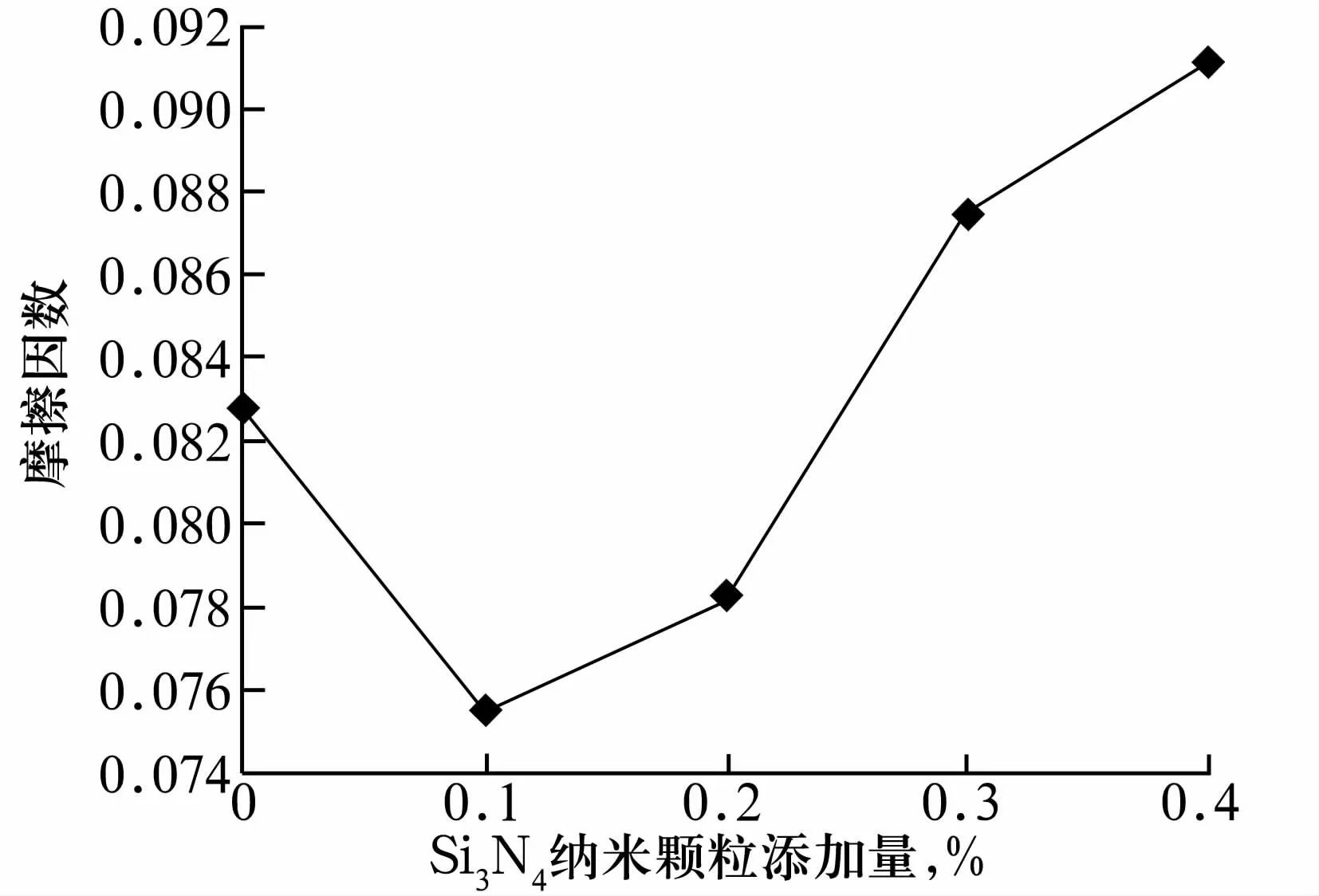

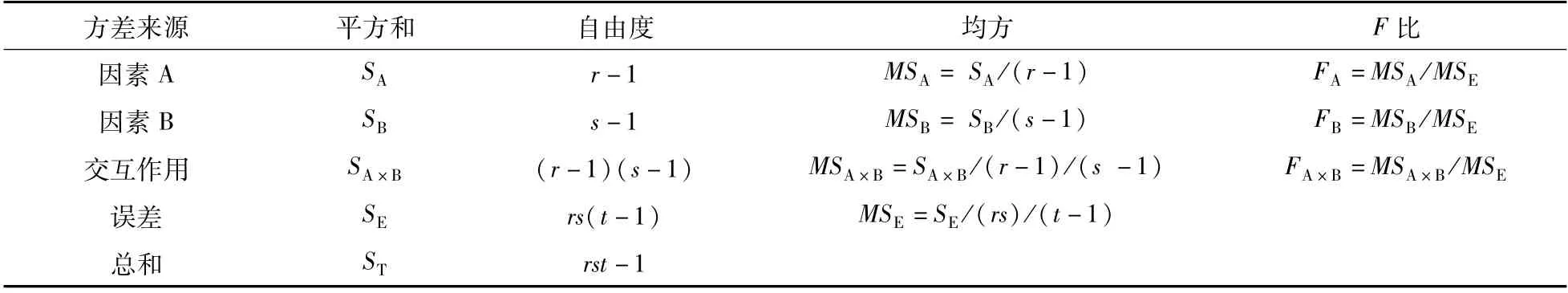

試驗測得的復合納米顆粒潤滑脂PB值見表3,其中,WS2納米顆粒添加量為因素A,Si3N4納米顆粒添加量為因素B,雙因素重復試驗方差分析見表4。表中,r為因素水平A的個數;s為因素水平B的個數;t為試驗次數。

表3 復合納米潤滑脂的P B值

表4 雙因素試驗方差分析表

由表3可得,僅考慮潤滑脂極壓性能,A1501潤滑脂的PB值最高,相對于基礎潤滑脂PB值,其值提高了36.2%。

由表4中公式計算可得FA=50.997 21,取精度α =0.005,Fα(r-1,rs(t-1))=F0.005(3,16),查F分布表可得F0.005(3,16)=6.3,由于FA>6.3,因此,在復合納米潤滑脂中,WS2納米顆粒添加量對PB值的影響顯著;FB=48.634 4,取精度α =0.005,Fα(s-1,rs(t-1))=F0.005(3,16),查F分布表可得F0.005(3,16)=6.3,由于FB>6.3,因此,在復合納米潤滑脂中,Si3N4納米顆粒添加量對PB值的影響顯著;FA×B=5.345 19,取精度α=0.005,Fα((r-1)(s-1),rs(t-1))=F0.005(9,16),查F分布表可得F0.005(9,16) =4.38,由于FA×B=5.345 19>4.38,因此,對于復合納米潤滑脂的PB值,Si3N4和WS2納米顆粒交互作用效應顯著。

3.4 WS2-Si3 N4復合納米顆粒在基礎潤滑脂中的抗磨減摩特性

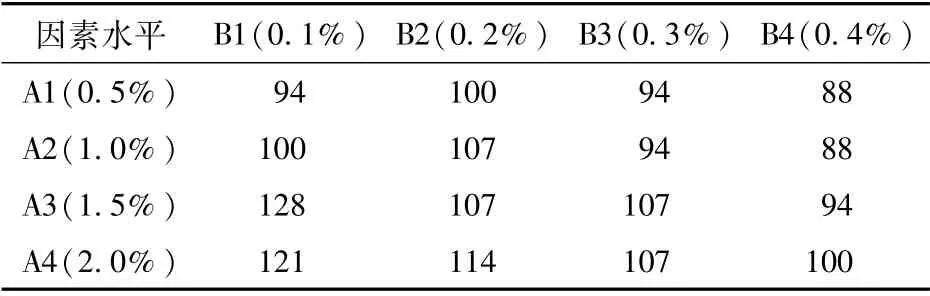

復合納米顆粒潤滑脂摩擦因數見表5,雙因素無重復試驗方差分析表同表4。

由表5可知,僅考慮潤滑脂抗磨減摩性能,1501潤滑脂摩擦因數最低,相對于基礎潤滑脂摩擦因數,其摩擦因數降低了21.2%。

表5 復合納米潤滑脂摩擦因數

由表4中公式計算可得FA=96.889 47,取精度α=0.005,Fα(r-1,rs(t-1))=F0.005(3,16),查F分布表可得F0.005(3,16)=6.3,由于FA>6.3,因此,在復合納米潤滑脂中,WS2納米顆粒添加量對摩擦因數的影響顯著;FB=267.087 4,取精度α=0.005,Fα(s-1,rs(t-1))=F0.005(3,16),查F分布表可得F0.005(3,16)=6.3,由于FB>6.3,因此,在復合納米潤滑脂中,Si3N4納米顆粒添加量對摩擦因數的影響顯著;FA×B=13.325 52,取精度α=0.005,Fα((r-1)(s-1),rs(t-1))=F0.005(9,32),查F分布表可得F0.005(9,32)=3.45,由于FA×B>3.45,因此,對于復合納米潤滑脂的摩擦因數,Si3N4和WS2納米顆粒交互作用效應顯著。

3.5 鋼球磨斑形貌分析

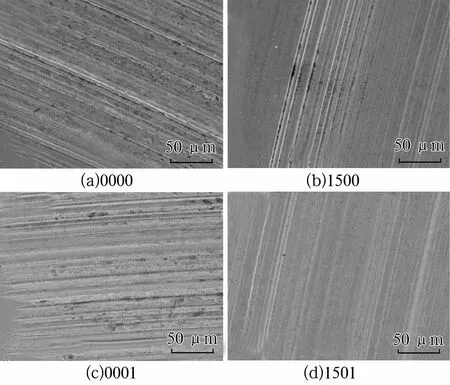

4種典型試樣鋼球磨斑SEM圖如圖8所示。由圖可知,基礎潤滑脂鋼球磨斑表面粗糙度大,且有疲勞剝落,磨損嚴重;添加0.1%的Si3N4納米顆粒,在一定程度上磨斑形貌得以改善,紋路勻稱,表面粗糙度降低,無嚴重凸起和凹陷,壓痕輕微,疲勞剝落減少,提高了潤滑脂潤滑性能;添加1.5%的WS2納米顆粒,磨斑形貌明顯改善,紋路勻稱,表面粗糙度降低,且并無疲勞剝落;添加1.5%的WS2納米顆粒和0.1%的Si3N4納米顆粒比只添加單一納米顆粒的磨斑表面粗糙度更低,且無疲勞剝落,因此,復合納米顆粒可顯著改善基礎脂的潤滑性能。

圖8 鋼球磨斑的SEM圖

4 結論

(1)一定范圍內,潤滑脂PB值隨納米顆粒添加量的增加而增大,達到一定值時,PB值降低。相對于基礎潤滑脂,添加1.5%的WS2納米顆粒的潤滑脂PB值提高了21%,添加0.1%的Si3N4納米顆粒的潤滑脂PB值提高了6.4%。

(2)一定范圍內,潤滑脂摩擦因數隨納米顆粒添加量的增加而降低,達到一定值時,摩擦因數增大。相對于基礎潤滑脂,添加1.5%的WS2納米顆粒的潤滑脂摩擦因數降低了17.1%,添加0.1%的Si3N4納米顆粒的納米潤滑脂摩擦因數降低了8.2%。

(3)相對于基礎潤滑脂,在其中添加1.5%的WS2納米顆粒和0.1%的Si3N4納米顆粒時,其PB值提高了36.2%,摩擦因數降低了21.2%,鋼球磨斑直徑為0.44 mm,復合納米潤滑脂的極壓性能和抗磨減摩性能得以改善,WS2和Si3N4納米顆粒交互作用效應顯著。