不同處理狀態的GCr15鋼球應力分布分析

劉傳銘,楊建虹,雷建中,王浩,郭浩

(1. 洛陽軸研科技股份有限公司,河南 洛陽 471039;2.萬向集團 技術中心,杭州 311200)

殘余應力在軸承中非常重要,在鋼球表層和次表層存在適當的殘余應力可延長軸承使用壽命[1]。鋼球的制造加工過程要在滿足尺寸和精度要求的同時,在其近表面區域內形成一定深度的殘余應力,從而有效提高接觸疲勞壽命。為了保證成品鋼球表層和次表層的殘余應力,需要準確檢測和控制生產過程中各工序產生的殘余應力。

X射線衍射技術是目前測定工件殘余應力最常用的方法,其原理為:通過X射線對晶體晶格的衍射產生干涉,求出晶格的面間距并確定殘余應力,而X射線的穿透深度極淺,只能在表面深度下10~30μm的范圍內測量[2]。由于X射線照射區域存在曲面衍射效應,以及采用電解拋光法對鋼球表面進行剝層處理而無法對剝層深度進行準確定位等,鋼球近表面區域殘余應力及其分布的檢測結果會出現較大的誤差。下文通過采用工裝夾具固定的方法,用千分尺測量剝層前后夾具與鋼球的總高度,計算剝層深度,從而達到精確測量的目的。

1 試驗方案

1.1 試驗原理

采用X射線衍射法進行試驗。

根據布拉格定律和彈性理論,可以導出sin2Ψ法的應力測定公式為

式中:Ψ 為晶面法線與表面法線夾角;σ為應力值;K為應力常數;M為2θ對sin2Ψ的變化斜率;d為平行原子平面的間距;λ為入射波波長;2θ為對應于各個Ψ角的衍射角。

由此可知,X射線應力測定的實質就是選定若干個Ψ角,測定其對應的衍射角2θ;同時,為減小照射面積的曲面衍射效應,使用最小的焦斑,并采用夾具將鋼球定位,最后根據檢測結果繪出鋼球的殘余應力分布曲線。

1.2 試驗條件

對4組?15.875 mm的GCr15鋼球(每組2粒)采用不同方式處理后進行試驗,其狀態見表1。通過電解拋光法進行剝層處理,并用千分尺測量剝層前后夾具與鋼球的總高度,從而計算剝層深度。首先采用X-350A型射線應力測定儀測量表面應力,然后對不同剝層深度的鋼球進行殘余應力測試,該應力儀的試驗參數為:準直管直徑?1 mm;2θ掃描范圍169°~144°;2θ掃描步距0.2°;計數時間2 s;管壓24 V;管流5 A。

2 結果與分析

根據試驗方案分別對不同處理工藝條件下鋼球,以及未經過和經過表面噴丸強化加工后成品鋼球的應力分布狀態進行了測試。

2.1 不同熱處理工藝條件下應力分布

1#和2#鋼球的應力分布曲線分別如圖1和圖2所示。

圖1 1#鋼球的應力分布曲線

圖2 2#鋼球的應力分布曲線

由圖可知,1#鋼球表面應力為拉應力,向心部方向的層深越大,拉應力越小,在0.02 mm處拉應力趨于穩定;2#鋼球表面應力為壓應力,向心部方向的層深越大,壓應力越小,在約0.07 mm處開始變為拉應力。

對于GCr15軸承鋼,其基體中的碳含量與加熱溫度、保溫時間等熱處理工藝參數密切相關,一般在0.55%左右。當熱處理爐內的碳勢在0.4%左右時,由于爐內碳勢低于基體的碳含量,必然導致鋼球的表面出現淺層的貧碳層,使其中的Ms點隨著碳含量的減小而升高。在鋼球冷卻過程中,由于Ms點的差異使組織應力起主導作用,鋼球表面產生拉應力[3],并隨著深度增加而逐漸減小,直到基體組織趨于穩定。通過測量,在0.4%左右的碳勢熱處理后鋼球表層的貧碳層約為0.02 mm,也證實了上述的分析。

反之,當熱處理爐內的碳勢在0.9%左右時,由于爐內碳勢明顯高于基體的碳含量,必然導致鋼球表面出現淺層的增碳層,使其Ms點隨著碳含量的增加而降低。在鋼球冷卻過程中,由于Ms點的差異使組織應力和熱應力共同起作用,鋼球表面產生較大的壓應力,并隨著向心部的層深減小,最終變成基體的拉應力。

2.2 強化工藝下的鋼球應力分布

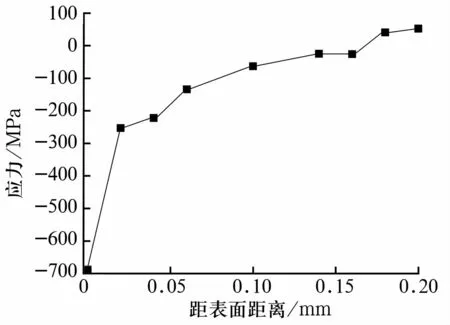

3#和4#鋼球的應力分布曲線分別如圖3和圖4所示。

圖3 3#鋼球的應力分布曲線

圖4 4#鋼球的應力分布曲線

由圖可知,鋼球經過磨削、精研加工成成品球后,無論是否經過表面噴丸強化處理,其表面的應力狀態均為壓應力,其值與磨削和精研加工工藝有密切關系。

經過表面噴丸強化的鋼球與未強化的鋼球應力分布曲線最大差異是前者在次表層存在壓應力最大峰值。未強化鋼球表面的初始應力為較高的壓應力,隨著深度的增加,壓應力逐漸減小,在0.17 mm左右變為拉應力狀態;經表面強化處理的鋼球表面初始應力同樣為較高的壓應力,強化工藝使應力先減小再增大,在0.10 mm左右到達最大壓應力后再逐漸減小,到0.35 mm左右變為拉應力。

通過檢測表面剝層應力不僅可以判斷鋼球是否經過表面噴丸強化,還可以對強化工藝后的壓應力是否能滿足設計要求起到監督作用。

3 結論

(1)通過測試不同熱處理工藝條件下鋼球的應力值可知,應力分布狀態與熱處理爐內的碳勢和基體碳含量的差值有關。

(2)通過對比未經過和經過表面噴丸強化加工后成品鋼球的應力分布狀態可知,經過磨削與精研加工工藝后,鋼球表面具有較高的壓應力,而經過強化工藝加工后,鋼球的次表面出現強化峰值,可提高鋼球的使用壽命。

(3)通過采用工裝夾具精確定位測試剝層應力的方法,基本解決了應力值與深度無法準確對應的問題,對不同加工工藝與應力分布狀態的關系起到驗證作用。