多設備集成的智能化倉庫管理系統的設計與應用

唐安杰,張仰森,柴 菁,張 濤

(北京信息科技大學 智能信息處理研究所,北京 100192)

0 引言

近年來,隨著現代工業的不斷發展,自動化立體倉庫的應用越來越廣泛。隨著市場的不斷擴大,各個行業對倉儲便捷性、統一性的要求也越來越高。與此同時,在生產物料、包材配送以及成品發貨的全自動化已然成為整個物流行業的大趨勢下,使得各類自動化設備得到了大量的應用與集成。因此,在多設備集成的情況下如何進行高效地調度管理是整個倉庫管理系統(WMS,Warehouse Management System)的核心問題[1]。隨著互聯網與計算機技術的不斷發展,瀏覽器/服務器(B/S,Browser/Server)結構以成本低、維護便捷、瀏覽方便的優點得到了越來越廣泛的應用。越來越多的倉庫管理系統選擇B/S結構進行開發,大大降低了開發難度與成本[2]。

1 倉庫結構及設備布局

本文以深圳某醫藥企業研發基地的倉庫管理系統為例進行介紹。本倉庫由堆垛機、箱式輸送線、托盤輸送線、升降機、拆碼垛機器人、AGV(Automated Guided Vehicle)[3]、箱式緩存線以及物流貼標機綜合設計而成,而且在高架庫中包含7個堆垛機,其中3個屬于雙伸位式堆垛機,4個單伸位堆垛機,54列12層,擁有12960個貨位。因此,此自動化立體倉庫是現代化倉庫的一個典型代表性,具有較高的復雜度。整個研發基地包含生產車間以及倉庫兩棟樓,中間由一層連廊連接,并由箱式輸送線將車間生產的成品送至倉庫進行存儲管理,整體布局如圖1所示。

圖1 建筑布局圖

生產車間共有三層,分別由箱式輸送線進行上下層連接,并在二層進行匯總后統一由二層的產品輸出流水線輸送至倉庫區。

倉庫區的整體結構分為三個區域:第一個區域是高架庫區,占整個倉庫區的四層樓高度;第二個區域是成品發貨區,位于倉庫區的一層;第三個區域為倉庫庫存管理區,位于倉庫區的二層。整體結構如圖2所示。

圖2 倉庫結構簡易示意圖

從圖中可以看到托盤輸送線在箱式輸送線的下層,箱式輸送線是懸空而立的。其中,每個拆/碼垛機器人可同時對兩個托盤進行拆垛或者碼垛,由于機器人狀態只有一個,所以不會出現一邊是拆垛一邊是碼垛的情況。

甲方的產品在包裝上,對不同的產品采用不同的箱型規格,按照醫藥行業領域存儲要求,為了防止藥品之間的相互污染,不同品種的產品應放于不同的托盤之上。因此,為了這一存儲目標,本項目在自動化入庫流程中,引入了箱式輸送線的緩存道技術,通過緩存道實現同品種、同批次的產品歸類存放,保證在一個托盤上僅有一個品種、一個批次的產品[4]。

2 系統分析

2.1 倉庫基本條件及存儲原則

不同行業在倉儲上都有不同的要求,比如溫度、濕度、重量分布等等。在醫藥食品行業中對倉儲的要求尤為嚴格,本系統倉庫包含高架庫、平面庫以及零星庫。如果按照物理空間上具有環境屬性或者是物料存放規定來劃分,則可包括常溫庫、冷庫、包材庫、麻藥庫等。

按照第2節中所述的倉庫存儲要求,同一品種、同一批次藥品只能放于同一個托盤之上。但在高架庫中,由于雙伸貨位的存在,可能會導致內側貨位托盤和外側貨位托盤出入庫時的沖突(這里規定距堆垛機近的為外側貨位,遠的為內側貨位)。為了取貨方便,且避免雙伸位出入庫時發生沖突,我們提出雙伸貨位出入庫存儲原則:

1)令雙伸位的兩個貨位存放同一品種規格且為同一批號的物料產品;

2)入庫時,先入內側貨位,后入外側貨位;

3)出庫時,先出外側貨位,后出內側貨位。

采用以上規則,就是將雙伸貨位出入庫模擬成了單伸貨位的出入庫模式,容量為實際單伸貨位的兩倍,整體出入庫形式得到簡化,提高了出入庫效率[5]。

2.2 基本需求

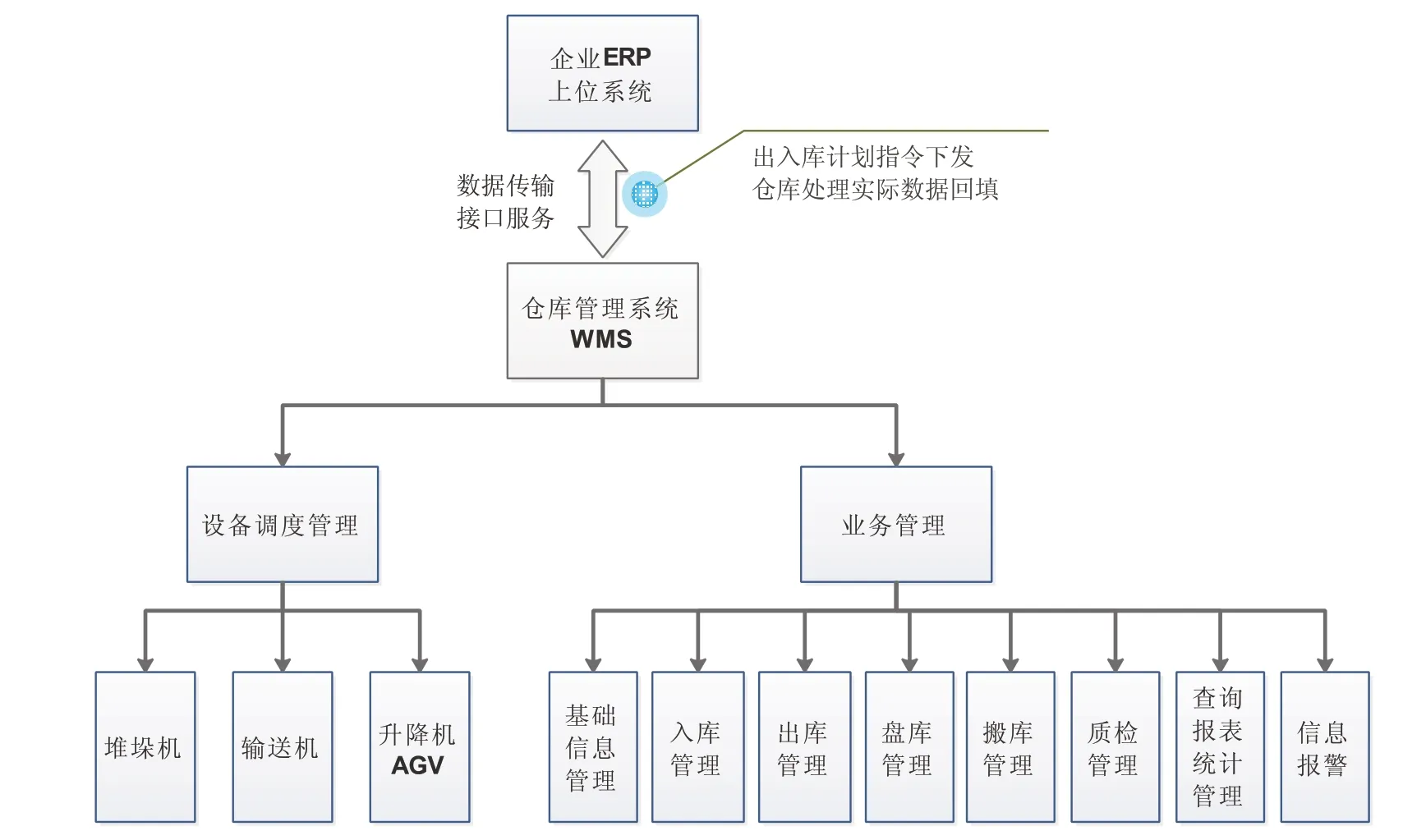

WMS系統主要功能包括物料入庫管理、出庫管理、搬庫管理、移庫管理、盤點管理等庫存業務模式。倉庫的執行命令全部由企業上位ERP發起,并且ERP中的庫存信息需要從WMS系統獲得反饋消息來更新系統數據,因此形成一個有效的業務環路。WMS系統中需要對倉庫成品、半成品、原輔料及包材等所有信息進行統一管理,同時需要對ERP發起的訂單命令做及時的處理和跟蹤。并對倉庫出入庫數據進行維護和記錄,可以做到將每個貨物是何時入庫、何時出庫、何時又進行轉移的各種信息記錄下來。同時,根據監控系統的反饋,WMS系統可實時向倉庫管理員報告倉庫設備故障,及時采取應對措施,避免出入庫業務的停滯,降低公司損失。

同時,WMS系統需要包括一整套查詢功能,并具有報表系統可以根據用戶的各種需求看到倉庫各個貨物的在各個時間段的出入庫情況,能及時、方便且又靈活地進行查詢、打印、比對信息;倉庫管理系統需要具備對庫存信息的修正以及對數據庫的備份及恢復等基本功能,系統功能需求結構如圖3所示。

圖3 功能結構圖

整個系統的功能包括業務處理、信息維護、設備調度以及數據傳輸四個部分。本系統由于屬于醫藥行業,其上位系統不僅僅包括企業ERP,同時還具有一套生產藥監碼系統,管理整個生產車間的運作。因此,WMS管理系統需要同時和ERP系統以及藥監碼系統進行數據交換。

2.3 系統結構分析

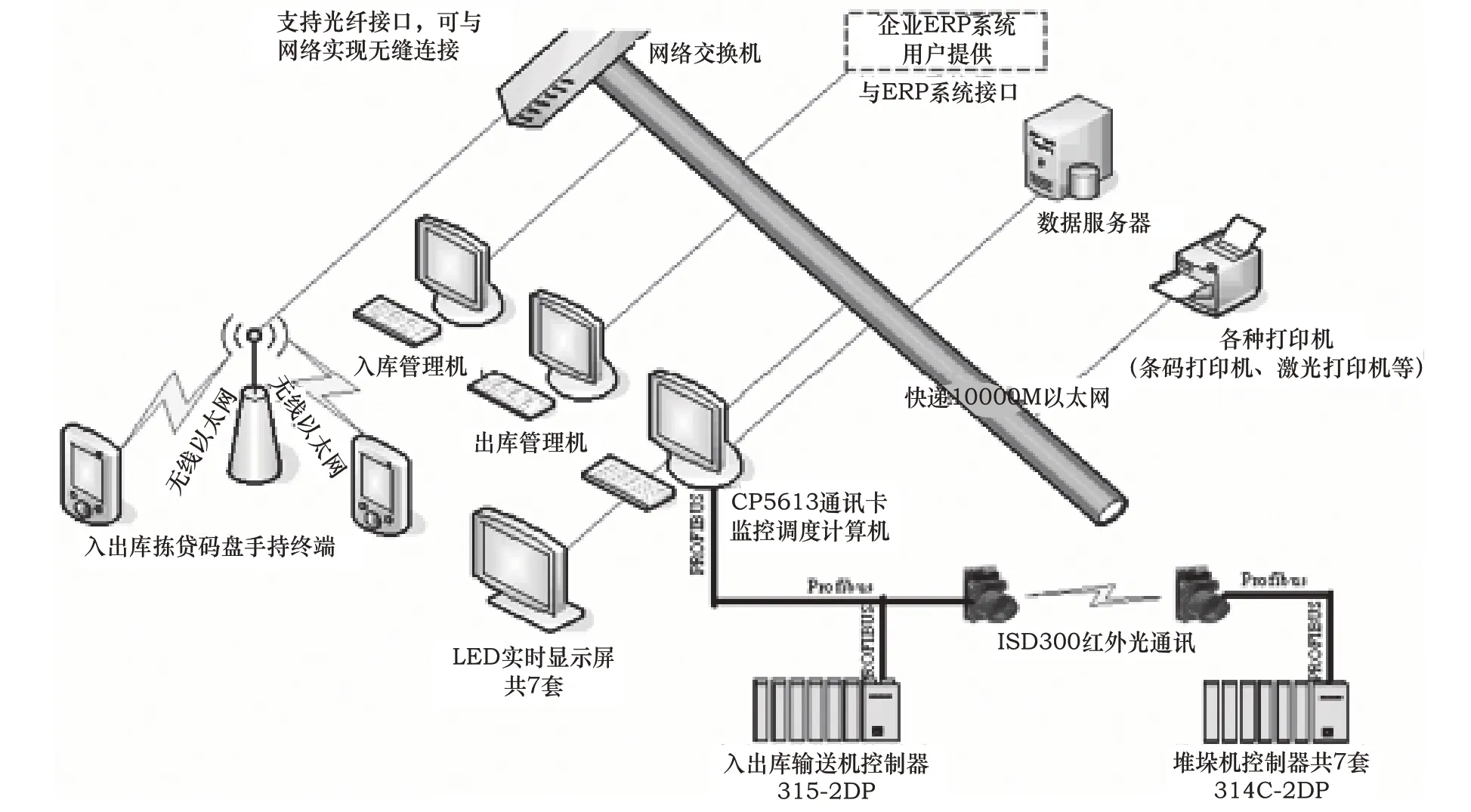

為了實現基于Web形式下的信息化管理,實現B/S結構的管理模式,整個WMS系統以以太網通訊為基礎,作為一個節點連接到企業網絡之中,利用接口服務從企業上位ERP以及車間生產系統進行數據交互,大大降低了整個系統中子系統之間的耦合度,使得其可維護性得到提高。整個系統的網絡拓撲圖如圖4所示。

圖4 系統網絡拓撲圖

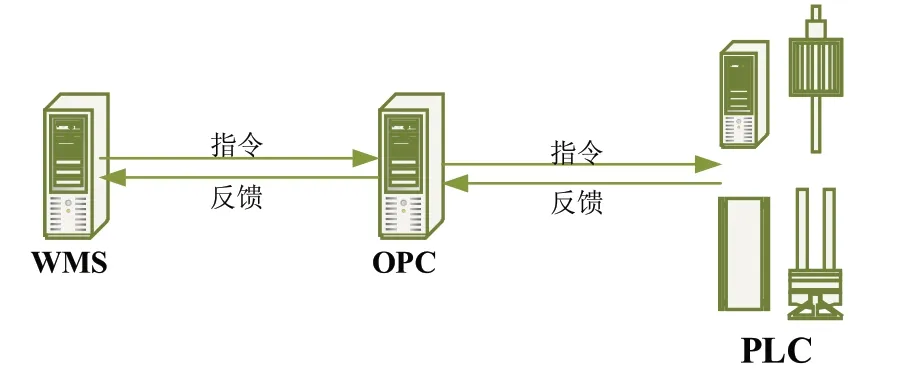

系統的各個主要部分通過以太網進行通訊,倉庫管理系統(WMS)的調度子系統負責對整個倉庫的設備進行管理與控制,通過OPC服務器與設備PLC實現柔性連接,通訊示意圖如圖5所示,調度系統可直接向OPC服務器發送指令,PLC從中獲取指令后驅動設備做相應的動作,同時,PLC也可將反饋消息通過OPC服務器反饋給調度系統做進一步記錄和處理。

圖5 設備通訊示意圖

WMS系統軟件采用ASP.NET技術進行開發,網站部署的基本要求如下:

Web部署平臺:Windows Server 2012;

數據庫管理系統:Oracle 11g;

部署環境:Microsoft.Net Framework SDK v4.0。

3 系統設計

3.1 業務邏輯分析及功能模塊設計

整個系統分為兩個子系統:業務管理子系統以及調度管理子系統。本節主要介紹業務管理子系統,主要包括以下八大模塊:登錄注銷、倉庫基礎數據管理、業務管理、用戶信息管理、作業任務管理、數據維護、查詢報表管理以及信息報警模塊。在業務管理子系統中具有一個手持管理端的附屬系統,其業務功能與PC端Web功能基本一致,主要幫助叉車司機以及倉庫管理人員方便進入現場進行業務操作。WMS業務管理子系統的功能流程圖如圖6所示。

圖6 WMS系統功能流程圖

整個系統的用戶權限分為超級管理員、倉庫管理人員、叉車司機用戶、查詢用戶四個權限。在這些模塊劃分中倉庫基礎數據管理、數據維護以及用戶信息管理這三個模塊僅僅可由超級管理員權限的用戶進行使用,倉庫管理人員則可使用其余的所有功能,叉車司機用戶僅僅可在手持管理端的附屬系統中進行登錄進行相應的業務操作,查詢用戶僅僅可使用查詢報表模塊查詢相應數據。

倉庫基礎數據管理包括倉庫貨位信息、物料信息、供應商、計量單位、物料類別等基礎數據的管理,一些基本信息比如物料信息、計量單位等基礎數據需要和企業上位ERP系統進行映射,保證數據的一致性,其他的一些基礎數據字典表則直接進行維護即可,涉及到倉庫本身的信息比如貨位信息等則可向超級管理權限人員開放修改權限進行管理。

業務管理模塊中按物料種類分的話主要包括兩個方面,分別是成品和原輔料包材;如果按照業務類型來分,則包括入庫業務、出庫業務、移庫搬庫業務、盤庫業務。其中最主要的業務是入庫和出庫。由于成品具有藥監碼對每件進行唯一標識,為了與成品進行統一,而且原輔料包材的采購是從不同的供應商進行采購,其批號可能產生重復,從而在進庫時候會由倉庫管理人員根據采購的貨物通過一個條碼生成系統為同一品種批號的原輔料及包材生成唯一的進庫標簽碼,并按日期的先后設定進庫批號,進行登記入庫。

用戶信息管理模塊則是由超級管理員進行所有用戶信息的注冊及修改的,如有密碼遺忘,可由超級管理員對相應用戶進行密碼重置。

倉庫管理人員對業務單據進行操作下發作業任務后,可通過系統的作業任務管理管理當前的作業池,可對未執行及正在執行的作業進行調度管理,主要包括對未執行作業的撤銷、故障作業的強制完成記賬以及出庫作業任務的優先級調整。這一部分功能在系統中保證了作業任務的可控性,避免了設備故障導致的系統數據錯亂。

信息報警模塊在WMS系統中是必不可少的,因為WMS系統不僅僅是一個業務管理系統,同時它還關聯著大量的倉庫自動化設備,設備故障以及庫存錯誤的提醒都需要進行采集和反饋,讓倉庫管理人員及時進行處理,盡量減小損失。

3.2 軟件實現

軟件的兩大子系統以數據庫為中心進行數據交互,如圖7所示,由此,系統管理與調度從根本上進行分離實現,降低系統耦合度,提高可維護性。

圖7 系統結構

3.2.1 調度子系統

調度子系統的實現形式是Windows應用程序,啟動后即可進行設備調度工作,主要采用多線程技術,根據設備分布以及業務需要進行分線程管理,并設定一定的時間片進行不斷的輪詢監控。

調度子系統根據設備集成形式分為堆垛機調度、輸送機調度以及升降機AGV調度三大模塊。其中,堆垛機以及升降機AGV調度的即時性要求較低、采用默認的輪詢監控任務即可,而在輸送機的箱線調度響應中的即時性要求非常高,響應時間不得超過0.5秒,因此在箱線的即時響應中采用Socket監聽形式,在得到請求后可以無延時的進行數據處理并發送相應數據。具體調度邏輯在4.3節介紹。

3.2.2 管理子系統

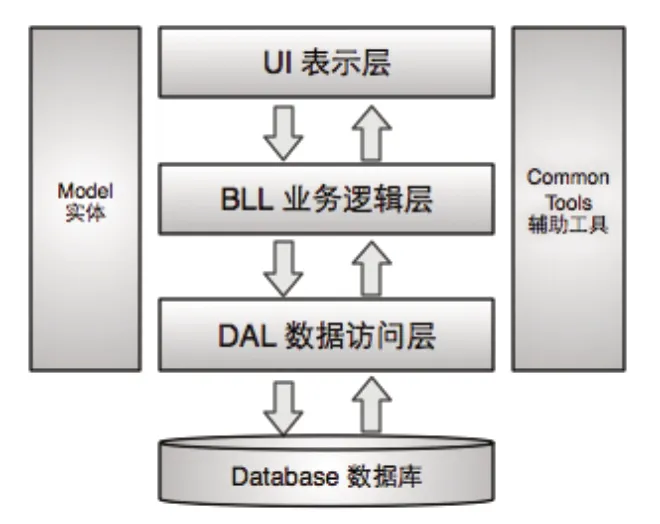

WMS管理系統應用Asp.Net技術,采用DAL+BLL+UI的三層MVC架構進行實現,主要體系包括表示層(UI)、業務邏輯層(BLL)以及數據訪問層(DAL),如圖8所示。

圖8 WMS軟件結構

表示層(UI):本項目主要以Web形式作為表示層向用戶進行展示,并且接收用戶請求并返回響應數據。

業務邏輯層(BLL):主要根據業務需求對數據層獲得的數據進行重新整理和組合,獲得業務相關的數據形式。

數據訪問層(DAL):直接對數據庫進行訪問,包括數據庫實體(Model),直接獲取相應數據,主要完成對數據庫的增刪改查任務,但并不包括任何業務邏輯成分。

3.3 設備調度邏輯設計

根據上節描述,調度管理子系統則包括以下三大模塊:堆垛機調度、輸送機調度、升降機AGV調度,本節主要根據倉庫的業務需求對設備調度的邏輯進行整體性設計,將三個部分的調度邏輯有機結合起來。并且結合了智能化策略,根據需求定義,實現了高效率的倉庫自動化運轉。

3.3.1 原輔料包材領料退料

原輔料包材的領料退料是倉庫為企業生產提供的基本業務,本項目為了減少人工對藥品生產原料的接觸以及倉庫與車間人員的隔離,我們采用了智能化的升降機及AGV設備進行領料和退料。

整個業務由企業生產部工作人員在ERP發起生產領料,WMS接收之后,倉庫管理人員需要根據領料單據的相應指令進行任務分配核對,下發倉庫領料指令后,倉庫的叉車司機或者庫管人員進行取貨,最后將領取的物料進行匯總,綁定送貨托盤后放到提升機上。之后由調度系統調度提升機和AGV實現貨物發送,調度算法如下:

算法1. 提升機與AGV聯合調度算法

Step1.AGV初始狀態為空閑,工作時為忙碌;

Step2.提升機讀托盤條碼向調度系統請求送貨樓層,轉至Step3;

Step3.調度系統根據系統數據進行查詢,并將查詢的托盤送貨樓層信息進行反饋,轉至Step4;否則,反饋錯誤信息,提升機進行報警提示,轉至Step7;

Step4.提升機根據樓層信息將托盤貨物送到指定樓層,到位后將請求AGV取貨指令以及當前托盤號反饋給調度系統,轉至Step5;

Step5.調度系統得到請求AGV取貨請求后,檢測當前樓層AGV中是否有空閑AGV,若有則呼叫AGV進行取貨,并將貨物的送貨地址同時發送給AGV,此時AGV狀態切換為忙碌狀態,進行送貨操作,轉至Step6;否則,等待輪詢時間,轉至Step5;

Step6.AGV送貨完成后回到原位,狀態切換至空閑,轉至Step7;

Step7.結束。

在車間生產結束后,工作人員在ERP中發起生產退料業務,WMS通過接口進行接收.然后,車間通過生產工位的控制按鈕呼叫AGV取貨,AGV取貨后放到提升機送到一樓倉庫,這一部分與調度系統沒有交互內容,僅僅將托盤送到倉庫即可。

3.3.2 成品自動化入庫

車間對原輔料包材進行加工生產,最后得到的成品為了不積放在車間,利用箱式輸送線,待所有車間流水線作業完成后,成品就可以直接輸送到倉庫區,由于貨物入庫要將同一品種同一批號的成品綁定在一個托盤一個貨位之中,所以在倉庫區首先需要將從車間過來的貨物在緩存區進行分揀整理,整個緩存區分兩層,每層九條緩存道,每條道存入一托盤箱數的貨物后不再緩存,此緩存道變為可釋放緩存道,若此時有空閑的碼垛機器人,則下發釋放緩存道指令進行碼垛。碼垛完成后反饋完成信息,調度系統下發入庫任務進行入庫。具體的調度算法如下:

算法2. 成品入庫調度算法

Step2.箱子通過箱線進入緩存道之前有一個換層區域,這里通過條碼掃描器驗證條碼,根據條碼提供的產品批號信息查詢緩存道的產品批號綁定信息,若存在ai緩存道綁定了此產品批號信息且未滿則分配到此層,若與箱子當前層不符則下發換層指令,轉到Step5;若沒有緩存道綁定此產品批號信息,轉到Step3;

Step4.下發剔除指令將此箱送至剔除位由人工進行后續處理,轉至Step10;

Step5.箱子進入緩存道前也需要進行掃碼,調度系統獲得條碼信息后查詢當前層的產品批號綁定信息進行分道,并將分道號發送迅速發送給箱線PLC控制器,PLC控制器根據分道號將箱子進行分道緩存,轉至Step6;

Step6.調度系統實時監測緩存道與機器人狀態,若存在機器人空閑且緩存區存在可釋放緩存道,則下發釋放指令,釋放緩存道箱子進入碼垛箱線,同時將產品批號信息以及釋放數量和箱型信息與碼垛機器人信息進行綁定,轉至Step7;

Step7.由于存在多緩存道同時釋放,則在進入碼垛箱線時也要進行分道,這里也是在進入碼垛區之前有一個條碼掃描器,掃描后由調度系統根據產品批號信息與碼垛機器人綁定的信息進行比對分配分道號并記錄掃描條碼,發送至箱線PLC控制器,PLC控制箱線進行分道,轉至Step8;

Step8.機器人碼垛完成后,反饋碼垛完成消息給調度系統,系統獲得反饋消息后根據記錄條碼以及托盤信息下發入庫作業,將入庫堆垛機站臺號發送給托盤線的PLC控制器,轉至Step9;

Step9.托盤線根據入庫站臺號將托盤送至相應入庫堆垛機進行入庫,轉至Step10;

Step10.結束。

同時,在托盤線上還設置了一個空托盤拆碼垛機器,在托盤線和箱線機器人的協調運作中,托盤線還會根據線上的空托盤數量進行調整,如果少的話則會向調度系統請求空托盤出庫,調度系統則根據指令查詢庫內空托盤庫存,下發空托盤出庫任務,若無空托盤則反饋錯誤信息進行報警;若托盤線空托盤過多,則自動將空托盤送至拆碼垛機進行碼垛,當夠一整托盤時,會向調度系統請求空托盤入庫任務。這種托盤線的空托盤的自我調節也是極大的節省了人力和物力,對企業生產力的提升有極大的幫助。

3.3.3 銷售自動化分揀發貨

在企業倉庫管理中,如何提高發貨速度是一個關鍵性問題。傳統發貨環節的一般步驟是通過訂單合成大的出庫波次后進行統一出庫,然后由人工進行貨物揀選分單。由于大量的采用人工分揀,效率不高,且由于人為失誤,經常會出現分揀錯誤導致發錯貨的現象。在本系統中,利用計算機的集成性管理以及大量的自動化設備,實現了一種自動化發貨流程用以替代人工分揀環節。庫管人員首先通過WMS對多個銷售訂單進行波次合成,再對合成后的出庫波次下發釋放命令,WMS會根據銷售單的產品數進行初步的數量分揀,但是未綁定具體的藥監碼信息,在波次單出庫的調度過程中,通過發貨區箱式輸送線的條碼掃描器獲取的貨物藥監碼信息,調度系統可迅速查詢并綁定分揀信息,從而實現完全自動化發貨。具體調度算法如下:

算法3. 銷售自動化分揀發貨調度算法

Step1.倉庫管理人員根據銷售單基本信息進行波次合成,建立單獨的出庫波次單,系統根據銷售單的品種規格明細進行合成以便統一出庫,轉至Step2;

Step2.根據出庫波次信息分配出庫貨位貨物以及相應數量,系統在貨位分配是按照貨物自動按照先進先出原則進行選擇分配,并且在釋放波次時,根據貨位分布,調整出庫順序,提高出庫效率。WMS系統根據所有出庫貨物的產品信息進行銷售單的初步分揀,僅僅根據數量進行分配,轉至Step3;

Step3.在波次釋放后,調度系統根據拆垛機器人列表中查詢是否存在可用的拆垛位或者緩存位(設定有n個拆垛機器人,每個機器人分管左右兩側的托盤拆垛,每測又可有一個緩存的托盤隊列也就是說存在2n個拆垛位以及2n個緩存位),若有,則根據作業池中的出庫任務信息給堆垛機下發出庫任務,堆垛機進行出庫,轉至Step4;

Step4.托盤出庫后,調度系統獲得堆垛機反饋的完成消息后,調度系統將分配的拆垛機器人位置信息發送給托盤線PLC控制器,轉至Step5;

Step5.待托盤到位后,機器人位置的條碼掃描器反饋條碼信息,調度系統根據系統數據查詢,將托盤現有數量、產品箱型以及需要出庫(拆垛)的數量發送給拆垛機器人,機器人得到指令后進行拆垛,轉至Step6;

Step6.拆垛完成,若托盤存在貨物需要回庫則請求調度系統回庫任務,轉至Step7;

Step7.調度系統根據托盤號等信息下發回庫任務并將入庫站臺發送給托盤線PLC控制器進行入庫;

Step8.箱子進入發貨區后通過箱線條碼掃描器掃描,若掃描出錯(未掃描到條碼),則進行剔除,由人工進行后續處理,否則調度系統根據掃描得到的藥監碼信息與WMS初始分配信息進行綁定獲取出貨口信息,并迅速將出貨口信息發送給箱線PLC控制器進行分道完成發貨并更新庫存,轉至Step9;

Step9.結束。

使用WMS進行初步分揀的主要原因是考慮到發貨區的箱式輸送線傳輸速度較快,從分揀用的條碼掃描器位置到第一個發貨分道口之間只有0.5秒左右的處理時間。因此,為了避免大量的分揀處理產生大量的延時,采用WMS初步分揀可事先將基本的品種數量信息分揀完成,調度系統只需要根據掃描的藥監碼品種規格信息進行比對即可進行綁定,并獲取相應的出貨口信息。根據實際的應用證明,這是一種可行的方案。

4 結束語

由于經濟的快速增長以及互聯網的不斷發展,尤其是以阿里為首的電商在近年來發展的猛烈勢頭,使得全世界各個行業對生產倉儲物流速度以及效益的需求日益提升。因此,為了降低人力物力,提高運轉和周轉速度,半自動化甚至是全自動化的模式成為今后物流發展的必然趨勢。而由于大量自動化設備的集成使用,如何降低設備故障率、提高設備運行效率、保證相互之間的協同性、增強設備的智能化成為了整個系統運轉的核心問題。因此,對于多設備集成下的智能化立體倉庫管理系統的軟件開發設計的研究與探討,具有非常重大的意義。

本文介紹一個典型的多設備集成智能化立體庫管理系統的設計案例,針對實際需求,以提高設備協同性以及軟件實用性為核心進行軟件設計與開發,并根據設備的具體應用以及集成關系設計具有針對性的調度算法,不僅可以提高軟件與設備之間的兼容性、同時也為整個企業降低了成本,提高了貨物的周轉速度,帶來了更大的經濟效益。同時,也為多設備集成的智能化立體倉庫提供了詳細的、可行的設計思路。

[1] 尹新富,武鳳翔,李晉,等.B/S模式下物流倉儲管理系統設計與實現[J].物流技術,2014,(17):451-452.

[2] 蔡靖,王海丹.自動化倉儲信息系統及應用[J].制造業自動化, 2015,12:043.

[3] 李錚.電子商務背景下配送中心貨到人揀選系統中AGV的應用[J].物流技術:裝備版,2014(9):78-80.

[4] 趙劍道,劉向東,任楠,等.醫藥物流分揀系統WMS設計[J].制造業自動化,2014,(21):149-153.

[5] 于彩敏,朱典想.雙伸位堆垛機貨叉結構設計及應用[J].林產工業,2014,41(2).