芯材對風力發電葉片力學性能影響的有限元分析

薛浩鵬,吳海亮

(天津東汽風電葉片工程有限公司 天津 300480)

0 引 言

由于高模、高強、質輕等一系列優點,由增強相(纖維)與基體相(樹脂)組成的樹脂基纖維增強復合材料被廣泛研究并應用于生產、交通、航天、國防等領域。纖維增強復合材料的力學性能主要由纖維增強相決定,影響其力學性能的具體因素包括:增強相的材料屬性、長度、排列、結構、體積含量、取向等。[1-2]由此可以看出,纖維增強復合材料的力學性能受到各種因素的制約。在設計葉片的時候,要充分考慮不同結構對葉片力學性能的影響。本文運用有限元軟件 MSC.Patran &Nastran(版本 2008),計算并比較 2種不同芯材和不同芯材厚度在相同壓力作用下的響應。通過分析不同情況下的穩定性和應力分布,探索芯材對風力發電葉片力學性能的影響,為葉片設計提供可行性指導。

1 材料與模型

1.1 材料

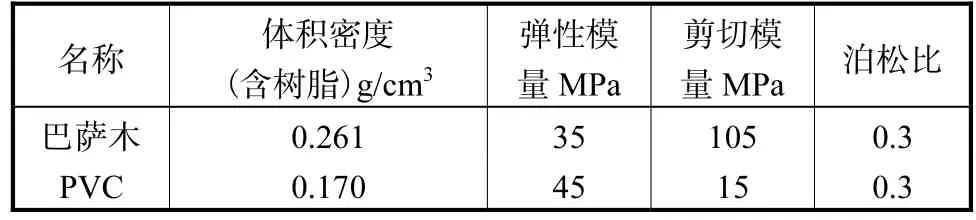

本文主要研究2種芯材(巴薩木和PVC)和不同厚度芯材(10,mm、15,mm、20,mm)對葉片穩定性和應力分布的影響。表1為芯材性能參數。

1.2 模型

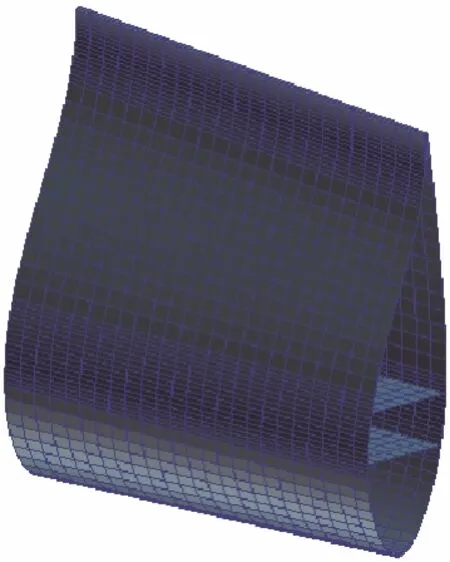

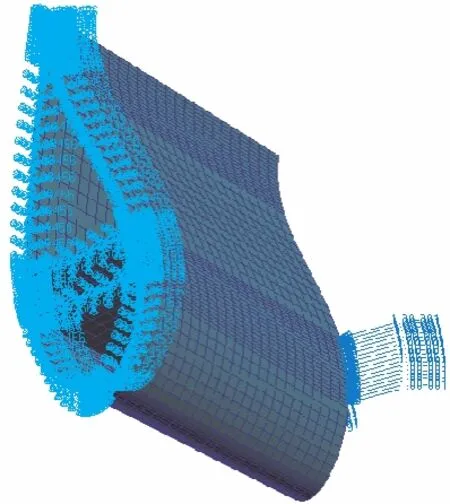

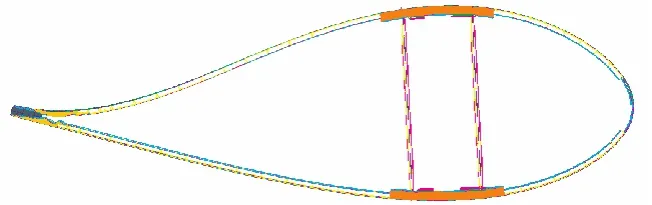

在葉片截取2.4,m長度模型進行分析,采用 Shell單元模擬葉片外形(見圖1),Solid單元模擬粘接,總共約 3,600個單元。在葉片模型一端施加固定約束(見圖 2、3),另一端在梁帽上施加100,kN的壓力(力的方向為葉片PS側指向SS側)。

圖1 葉片有限元模型Fig.1 A finite element model of blade

圖2 在葉片有限元模型上施加約束Fig.2 Imposing restriction on the finite element model of blade

圖3 葉片模型截面Fig.3 Cross section of a blade model

表1 巴薩木和PVC材料參數Tab.1 Parameters of Balsa wood and PVC materials

2 結果分析

2.1 應力分析

材料發生形變時內部產生了大小相等但方向相反的反作用力抵抗外力。把分布內力在一點的集度稱為應力(Stress),應力與微面積的乘積即微內力。或物體由于外因(受力、濕度變化等)而變形時,在物體內各部分之間產生相互作用的內力,以抵抗這種外因的作用,并力圖使物體從變形后的位置回復到變形前的位置。按照應力和應變的方向關系,可以將應力分為正應力 σ 和切應力 τ,正應力的方向與應變方向平行,而切應力的方向與應變垂直。按照載荷(Load)作用的形式不同,應力又可以分為拉伸壓縮應力、彎曲應力和扭轉應力。[3-4]

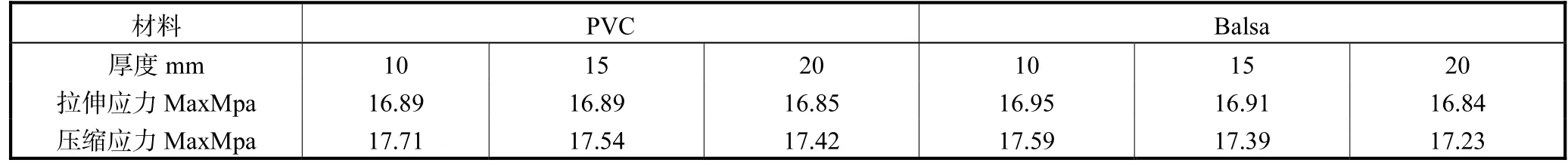

由表 2可以看出,同種材料隨芯材厚度增加,葉片的拉伸和壓縮應力降低。葉片的拉伸和壓縮應力主要與材料的彈性模量相關,彈性模量越高,材料的拉伸壓縮應力越低。

芯材雖然對葉片的應力分布有一定影響,但通過分析可以知道,芯材對葉片應力的影響很小,因為芯材的彈性模量遠低于纖維布的彈性模量。因此可以看出,芯材對葉片的強度影響很小。

表2 不同芯材厚度的應力Tab.2 Stresses of core materials with different thicknesses

2.2 穩定性分析

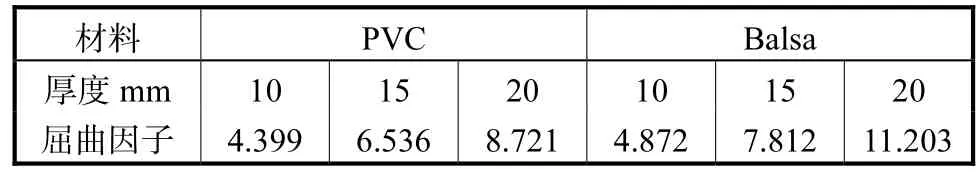

屈曲分析主要用于研究結構在特定載荷下的穩定性以及確定結構失穩的臨界載荷。某些結構如承受壓力的部件,在壓力載荷到達一定程度后會發生不可思議的變形(結構受壓會導致結構的剛度減弱,當壓力越來越大,剛度弱化超出了結構固有的剛度,結構就表現得很脆弱,位移急劇增大,發生屈曲)。由于結構已經在這一載荷作用下發生了失穩,就需要穩定性分析即屈曲分析。[5-6]由表 3可以看出:①在同種芯材的情況下,葉片的穩定性隨芯材厚度增加,其穩定性增加。②同種芯材芯材厚度增加,穩定性增加的趨勢變緩(15,mm PVC比10,mm PVC 穩定性增加 48.6%,20,mm PVC比 15,mm PVC穩定性增加33.4%;15,mm Balsa比10,mm Balsa 穩定性增加60.3%,20,mm Balsa比15,mm Balsa穩定性增加43.4%)。③不同材料相同厚度的情況下,材料的剪切模量越大,葉片的穩定性越高。

表3 不同芯材厚度的屈曲因子Tab.3 Buckling factors of core materials with different thicknesses

通過對比可以看出,芯材對風力發電葉片的穩定性起著關鍵作用。因此為了避免設計中發生結構失穩,可以考慮選用剪切模量大的芯材或者增加芯材厚度的方法來提高風力發電葉片的穩定性,避免葉片在運行過程中發生失穩,導致結構破壞。

3 結 論

通過采用 MSC.PATRAN&NASTRAN 軟件分析芯材對風力發電葉片力學性能的影響,我們可以得出以下結論:①芯材對葉片的應力分布影響很小,葉片的應力分布主要與材料的彈性模量有關。芯材對葉片的強度貢獻很小。②芯材主要影響風力發電葉片的穩定性,主要體現在兩個方面:一是芯材的剪切模量,芯材的剪切模量越大,葉片的穩定性越高;二是芯材的厚度,芯材的厚度越大,葉片的穩定性越高,但隨著芯材厚度增加,葉片的穩定性增加的幅度降低。▉

[1]Mouritz A P,Bannister M K,Falzon P J,et al.Review of applications for advanced three-dimensional fiber textile composites[J].Composites Part A,1999(30):1445-1461.

[2]HU J.3-D Fibrous Assemblies: Properties,Applications and Modeling of Three-Dimensional Textile Structures[M].Cambridge:Woodhead Publishing Limited,2008:1-32.

[3]張永剛,王淑沅,房灶旺,等.復合材料夾層結構翼型件的有限元分析[J].纖維復合材料,2009(2):18-20.

[4]丁辛.復合材料梁結構的成型與彎曲特性[J].紡織學報,1997,18(6):13-15.

[5]裴金利,陳秀華.復合材料帽形加筋結構穩定性研究[J].航空計算技術,2011,41(6):84-87.

[6]曹海建,錢坤,盛東曉,等.芯材高度對整體中空復合材料力學性能的影響[J].上海紡織科技,2010,38(9):54-57.