豆粕蛋白膠粘劑改性研究

余 旭

(天津東汽風電葉片工程有限公司 天津 300480)

0 引 言

隨著我國人造板工業迅速發展,膠粘劑的需求量也快速增長,其中三醛膠(脲醛、酚醛和三聚氰胺甲醛樹脂膠)產量最大,占膠粘劑總產量的 40%,左右。[1]然而,源于石油的三醛膠在生產、運輸和使用時會釋放對人體有害的游離甲醛和酚,從而帶來環境問題。

我國大豆資源十分豐富,產量居世界第四位。[2]這使大豆成為再生資源制取環保型天然膠粘劑的最為理想的研究對象。豆膠的基本組成是氨基酸,因分子結構中含有氨基和羧基等基團,能提供良好的化學改性機會,具有很高的開發應用價值。但由于大豆蛋白膠粘接強度較低,耐水性差和生產成本過高未能大量使用。

豆粕蛋白的改性就是利用生化因素和物理因素使氨基酸殘基和多肽鏈發生變化,因氫鍵和其他的化學鍵受到破壞,導致二、三、四級高次結構受到破壞,原來的不規則彎曲、折疊、螺旋狀逐漸伸展,形成松散線裝的肽鍵結構,從而提高豆粕蛋白改性膠粘劑的膠粘接強度。

1 材料介紹

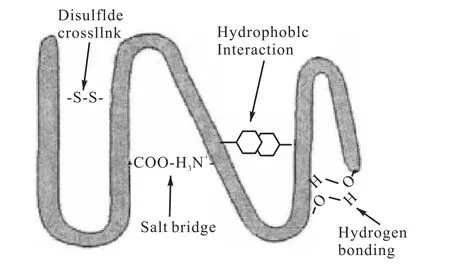

豆粕球蛋白主要為11,S球蛋白(可溶性蛋白)、7,S球蛋白(β-濃縮球蛋白與 φ-濃縮球蛋白)、2,S和 15,S,尤其是 11,S球蛋白,約占總蛋白的45%,。球狀天然蛋白由氫鍵和二硫鍵結合成密集的卷曲結構。大部分疏水性側基位于其內部,而親水性基團則暴露于水中(見圖1)。

圖1 維持蛋白質分子構象的各種化學鍵Fig.1 Various chemical bonds sustaining the molecular conformation of proteins

當蛋白質分子所處的環境,如溫度、輻射、pH值等變化到一定程度時,會使蛋白質分子二級以上的結構發生變化,從而導致某些性質的改變。[3]與改性豆粕蛋白膠相關的性質變化包括:①疏水性基團的暴露,蛋白質在水中溶解性能降低;②蛋白質結合水的能力發生變化;③蛋白質分散系的粘度發生變化等。

本研究主要內容是在大豆蛋白膠粘劑的基礎上利用廉價的豆粕作為原料制出膠粘劑并進行改性,主要包括以下幾個方面的研究:豆粕蛋白膠單因素改性試驗,其中包括未改性豆粕膠、pH值影響、豆粕濃度影響、反應溫度影響等 4個實驗;其他改性豆粕蛋白膠的研究,其中包括 SDS濃度影響、尿素濃度影響、戊二醛濃度影響等3個實驗。

2 實驗過程及分析

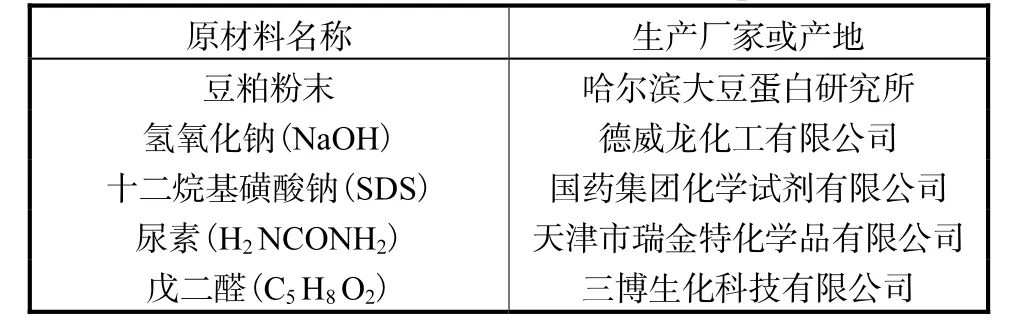

2.1 豆粕蛋白膠單因素實驗實驗材料見表1。

表1 實驗用主要原材料Tab.1 Main raw materials used in experiments

2.1.1 未改性豆粕蛋白膠

實驗 1:在常溫條件下,用電子天平稱取 20,g的豆粕粉末。將其加入到盛有 100,mL水的三口瓶中,利用電動攪拌器均勻緩慢攪拌(攪拌太快容易產生氣泡,影響豆膠的性能)2,h后即可,取出并分別制成粘接件,測試干態和濕態的膠粘強度。

結果分析:未改性豆粕膠粘劑的干態強度不到 1,MPa,至于濕態強度,在熱水中浸泡后基本上都開膠,耐水性極差。

2.1.2 pH值變化對豆膠的影響

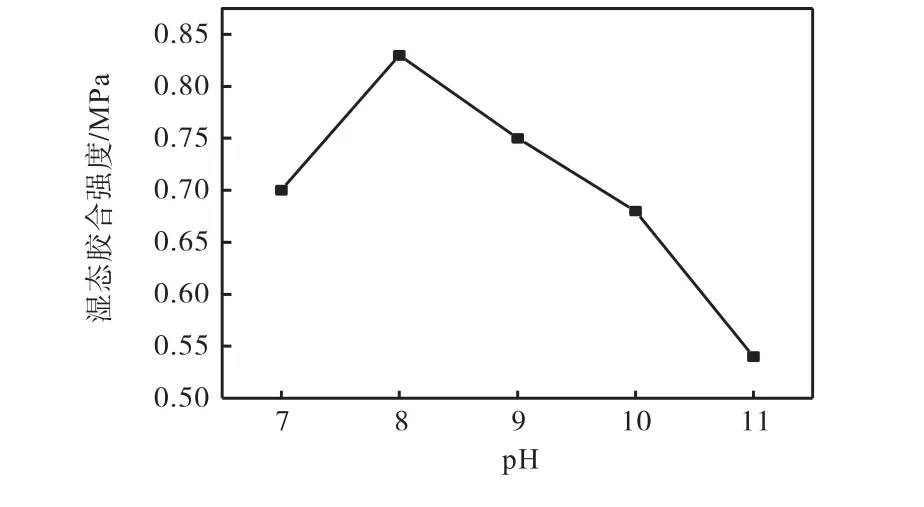

實驗 2:稱取 20,g的豆粕粉末,加入到盛有 100,mL水的三口瓶中,向其中加入一定量的 NaOH,使其 pH值分別調整至 7、8、9、10、11,置于 40,℃恒溫水浴鍋中并用電動攪拌器均勻攪拌2,h。取出并分別制成粘接件,測試濕態的膠粘強度。

結果分析:在豆粕濃度為 20%,的環境下,調節一系列的pH 值至 7、8、9、10、11,水浴 40,℃持續 2,h 加熱后取出,測得豆膠的膠粘強度如圖2所示。由圖2可以看出,pH=8為最佳點。

圖2 pH值變化對豆膠的影響Fig.2 Influence of pH values on soybean adhesive

2.1.3 豆粕濃度變化對豆膠的影響

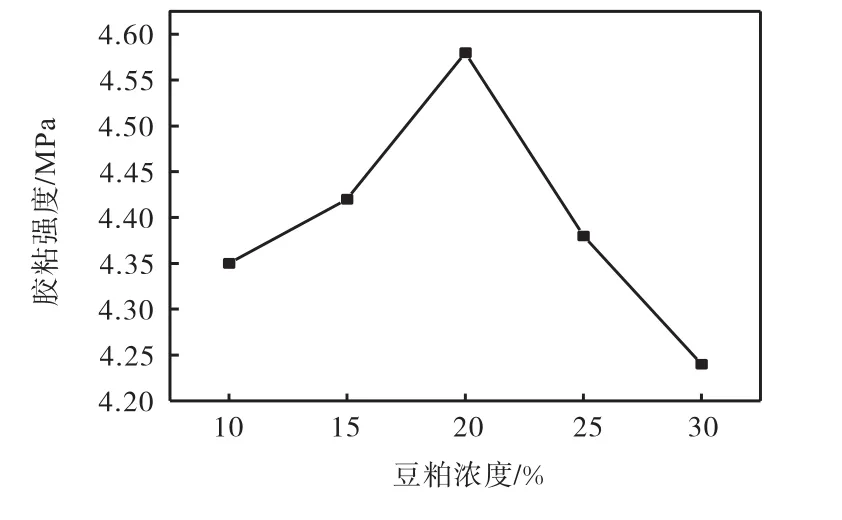

實驗 3:分別稱取 10,g、15,g、20,g、25,g、30,g 的豆粕粉末并分別加入到盛有 100,mL水的三口瓶中,調節溶液的pH值為8,并改變水浴鍋的溫度為40,℃,用電動攪拌器均勻緩慢攪拌2,h。2,h后取出并制成粘接件,測試其干態的膠粘強度。

結果分析:稱取一系列的豆粕粉末,充分溶于水使其濃度依次為 10%,、15%,、20%,、25%,、30%,,調節溶液的 pH 值為 8,水浴40,℃持續2,h,測得豆膠的膠粘強度如圖3所示。

圖3 豆粕濃度變化對豆膠的影響Fig.3 Influence of soybean meal concentrations on soybean adhesive

由圖 3可以看出,在豆粕濃度為 20%,時達到最大值4.58,MPa。

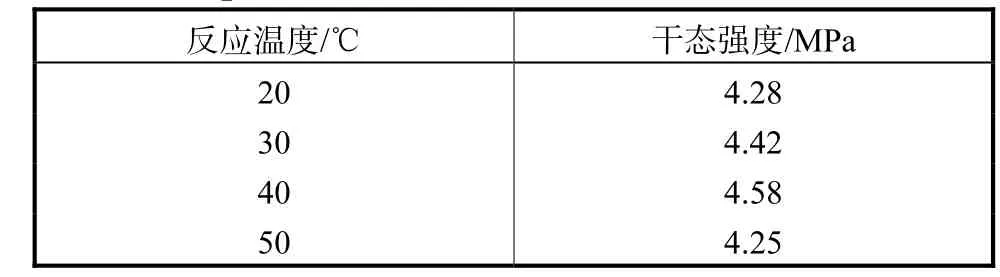

2.1.4 反應溫度變化對豆膠的影響

實驗 4:稱取 20,g的豆粕粉末,加入到盛有 100,mL水的三口瓶中,調節溶液的 pH 值為 8,將三口瓶置于恒溫水浴鍋中,調節溫度為 20,℃、30,℃、40,℃、50,℃,用電動攪拌器均勻緩慢攪拌 2,h,取出并分別制成粘接件,測試其干態的膠粘強度。

結果分析:在豆粕濃度為 20%,pH=8的環境下,調節一系列的反應溫度 20,℃、30,℃、40,℃、50,℃,持續 2,h 加熱,測得豆膠的膠粘強度如表2所示。

表2 反應溫度對豆粕蛋白膠粘劑的影響Tab.2 Influence of reaction temperatures on soybean meal protein adhesive

由表 2可以看出:在反應溫度為 40,℃時達到最大值4.58,MPa。

結論 1:通過實驗分析,確定了 pH 值為 8、豆粕濃度為20%,、反應溫度為 40,℃時對豆粕膠粘劑的改性效果最佳,干態達到 4.58,MPa,濕態強度有點低,還需要進一步提高改性豆粕膠的耐水性。

2.2 其他豆粕蛋白改性試驗

2.2.1 SDS濃度變化改性豆粕蛋白實驗

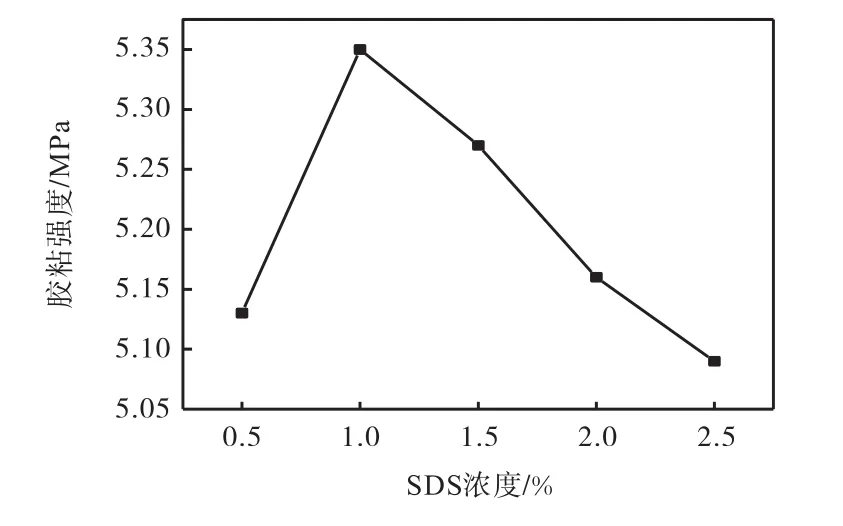

實驗 5:稱取 20,g的豆粕粉末,加入到盛有 100,mL水的三口瓶中,加入 NaOH調節 pH值為 8,并向其中加入一定量的十二烷基磺酸鈉 SDS,使其濃度分別為 0.5%,、1.0%,、1.5%,、2.0%,、2.5%,,調節水浴鍋的溫度為 40,℃,攪拌 2,h后取出,制成粘接件,并測試其干態的膠粘強度。

結果分析:在豆粕濃度為 20%,,pH=8的環境下,調節一系列的 SDS 濃度(0.5%,、1.0%,、1.5%,、2.0%,、2.5%,、3.0%,),水浴40,℃持續2,h,測試豆膠的粘接強度如圖4所示。

圖4 SDS濃度變化對豆膠的影響Fig.4 Influence of SDS concentrations on soybean adhesive

從圖 4可以看出,隨著 SDS濃度的增大,豆膠的膠粘強度也隨之增大,在SDS濃度為1.0%,時達到最大值5.35,MPa。SDS濃度進一步增大,膠粘強度反而降低。這是由于:大豆蛋白所含的非極性氨基酸如亮氨酸、異亮氨酸等疏水性殘基,通過疏水鍵相互結合于蛋白質分子中心。而 SDS為表面活性劑,其分子同時具有親水性和疏水性,大豆分離蛋白經過 SDS改性,緊密的團聚分子結構伸展開來,親水性側基被埋于分子內部,而疏水性側基則暴露于分子表面,蛋白質分子的表面疏水性得到顯著改善。雖然 SDS對濕態強度的影響可能更大,但由于 SDS的加入,使蛋白質分子呈伸展狀態,這也會提高膠粘劑的干態強度。同時,實驗發現,隨著 SDS濃度的增加,改性蛋白膠粘劑的表觀粘度隨著 SDS濃度的增加而增大。當SDS濃度為 3.0%,時,得到的豆膠由于粘度太大而根本無法施膠,這可能是由于過高濃度的 SDS破壞了蛋白質的 α-螺旋結構造成的。因此,當改性試劑 SDS濃度為 1.0%,時,其綜合性能最佳。

2.2.2 尿素濃度變化改性豆粕蛋白實驗

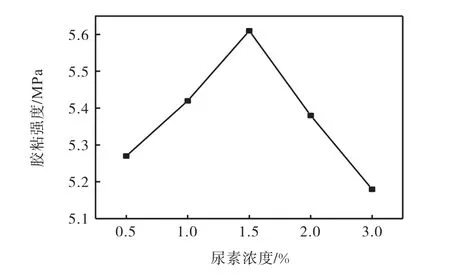

實驗 6:稱取 20,g的豆粕粉末,加入到盛有 100,mL水的三口瓶中,加入 NaOH調節 pH值為 8,并向其中加入一定量的尿素,使其濃度分別為 0.5%,、1.0%,、1.5%,、2.0%,、3.0%,,調節水浴鍋溫度為 40,℃,攪拌 2,h后取出,制成粘接件,并測試其干態的膠粘強度。

結果分析:在豆粕濃度為 20%,,pH=8的環境下,調節一系列的尿素濃度 0.5%,、1.0%,、1.5%、2.0%、3.0%,水浴 40,℃持續2,h,尿素濃度對膠粘強度的影響如圖5所示:

圖5 尿素濃度變化對豆膠的影響Fir.5 Influence of urea concentrations on soybean adhesive

由圖 5可以看出,隨著尿素濃度的增加,豆膠的膠粘強度隨之增大,在尿素濃度為 1.5%時達到最大值 5.61,MPa。尿素濃度進一步增大,膠粘強度反而降低。這是由于:尿素分子中含有氧原子和氫原子,可與豆粕蛋白分子的羥基作用,打斷蛋白質體系中的氫鍵,從而有效打開豆粕蛋白分子內部的復合結構,為第三階段的交聯改性提供有利的分子構象。當尿素濃度過高時,大豆蛋白質分子展開過多,分子與分子之間的接觸面積增大,從而增加了分子間的作用力,粘度增大,膠粘劑的流動性變差,對粘接強度產生不利的影響。同時過高濃度的尿素也破壞了有利于疏水性基團外露的蛋白質二級結構。實驗結果表明,尿素濃度為1.5%時參與復合改性較為合適。2.2.3 戊二醛濃度變化改性豆粕蛋白實驗

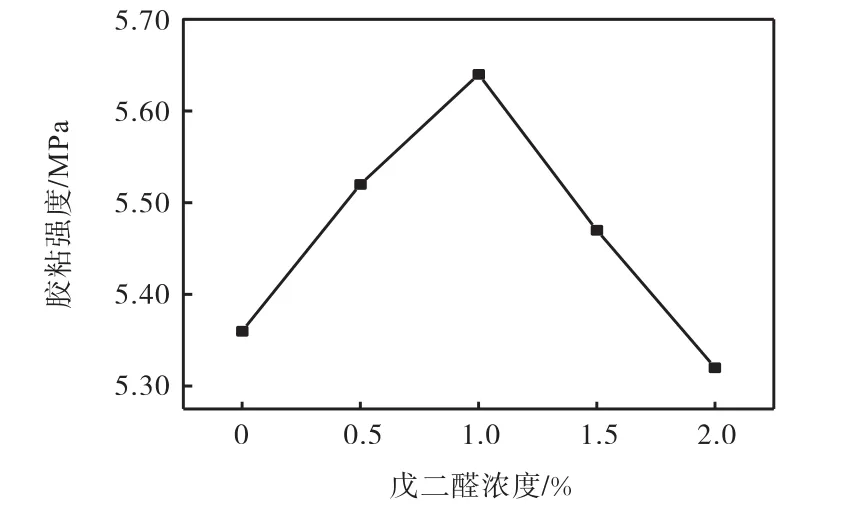

實驗 7:稱取 20,g的豆粕粉末,加入到盛有 100,mL水的三口瓶中,調節 pH 值為 8,加入一定量的 SDS,使其濃度為1%,調節水浴鍋溫度為 40,℃,攪拌 2,h,再向其中加入一定量的戊二醛,使其濃度分別為 0.5%、1.0%、1.5%、2.0%、3.0%,攪拌片刻后取出,制成粘接件,并測試其干態的膠粘強度。

結果分析:在豆粕濃度為20%,pH=8,SDS濃度為1%的環境下,調節一系列的戊二醛濃度(0.5%、1.0%、1.5%、2.0%),水浴40,℃持續2,h,測得豆膠的膠粘強度結果如圖6所示。

圖6 戊二醛濃度變化對豆膠的影響Fig.6 Influence of glutaraldehyde concentrations on soybean adhesive

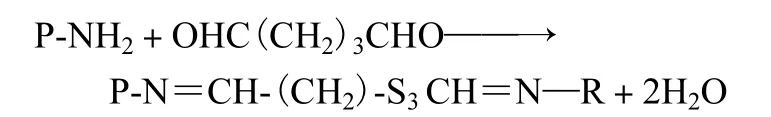

從圖 6中可以看出,隨著戊二醛濃度的增加,豆膠的膠粘強度隨之增大,在戊二醛濃度為 1.0%時達到最大值5.64,MPa。戊二醛濃度進一步增大,膠粘強度反而降低。這是由于:戊二醛對豆粕蛋白膠的改性主要體現于在熱壓粘接件時戊二醛與蛋白分子發生交聯反應。戊二醛與蛋白質的反應主要是羰基與蛋白質分子中的氨基反應,其反應方程式如下:

豆粕蛋白質含有許多反應基團,如:-NH2、-OH、-SH,易于發生交聯反應,其自身還存在二硫鍵交聯。交聯使更大的分子聚集,導致豆膠的相對分子量增大,其分子間的作用力加強,豆膠內聚力增大,膠粘強度增大。但戊二醛濃度過高時,交聯密度過高,豆膠的相對分子量很大,分子與分子之間的接觸面積很小,它們之間的作用力也就很小,內聚強度很小,使得豆粕膠本體變得很脆,非常易于膠裂。實驗結果表明,戊二醛濃度為1%時效果最好。

結論2:通過實驗分析,確定了SDS濃度為1%、尿素濃度為 1.5%、戊二醛濃度為 1%時分別對豆粕膠粘劑的改性效果最佳。

3 結 論

通過實驗分析,確定了pH值為8、豆粕濃度為20%、反應溫度為 40,℃時對豆粕膠粘劑的改性效果最佳。同時,確定了SDS濃度為 1%、尿素濃度為 1.5%、戊二醛濃度為 1%時對豆粕膠粘劑的改性效果最佳。■

[1]劉玉環,蔣啟海,阮榕生,等.耐水性大豆基木材膠粘劑兩步法工藝研究[J].大豆科學,2006(3):259-264.

[2]佚名.新型研制生物膠粘劑 告別甲醛污染[J].中學化學教學參考,2008(1):48.

[3]姚穎.大豆基生物質膠粘劑[J].中國膠粘劑,2009(3):36.