高氯溶劑油加氫精制工藝及催化劑的工業應用

趙志杰,王澤,吳陽春,夏大寒,周慶國,張曉平,張先茂

(武漢科林精細化工有限公司,湖北武漢430223)

高氯溶劑油加氫精制工藝及催化劑的工業應用

趙志杰,王澤,吳陽春,夏大寒,周慶國,張曉平,張先茂

(武漢科林精細化工有限公司,湖北武漢430223)

介紹了武漢科林精細化工有限公司針對高氯溶劑油開發出的三段加氫精制工藝及配套的W220B加氫脫氯催化劑、W211加氫脫硫催化劑、W212加氫脫芳催化劑的工業應用情況。工業應用表明三段加氫工藝運行平穩,可將原料中高達722 mg/kg的氯脫至小于0.1 mg/kg,硫脫除至小于0.2 mg/kg,芳烴含量可小于10 mg/kg,產品各項指標均滿足生產要求。

高氯溶劑油;加氫脫氯;加氫脫硫;加氫脫芳

溶劑油是五大類石油產品之一,廣泛應用于涂料溶劑、食用油抽提、印刷油墨、制革、農藥、殺蟲劑、橡膠、化妝品、香料、化工聚合、醫藥以及在電子部件的清洗等諸多方面[1]。國內市場以6#、120#和200#溶劑油為主流品種。生產溶劑油的原料主要有催化重整抽余油、油田穩定輕烴和直餾汽油三種,由于原料來源不同,溶劑油產品的質量特別是其中的硫含量和芳烴含量差別較大。對溶劑油加氫脫硫和加氫脫芳的理論研究已經相當深入,工業應用也非常成熟,目前國內溶劑油加氫大多采用兩段加氫精制工藝,其中一段加氫主要用于脫除有機硫,二段加氫主要用于芳烴飽和[4,5]。然而,由于清蠟劑、破乳劑、酸化劑等采油及煉油助劑的濫用導致部分溶劑油的氯含量嚴重偏高[2,3],有時高達上千毫克每千克。工業應用表明,當原料氯含量過高時,加氫生成氯化氫會使設備腐蝕嚴重,硫化態加氫脫硫催化劑的脫硫精度和壽命大大降低,進而導致還原態脫芳催化劑中毒。

針對上述問題,武漢科林精細化工有限公司開發出一套溶劑油三段加氫精制工藝及其配套的加氫精制催化劑。通過在傳統的兩段加氫工藝前增設加氫脫氯反應器,使其中的有機氯轉化為無機氯,輔以相關吸附劑,將原料中的氯脫除,該反應器脫氯的同時也可以部分脫除硫化物,從而既提高后續加氫脫硫催化劑的脫硫精度,又有效降低該加氫脫硫催化劑的工作負荷,保證整套工藝平穩運行。三段加氫精制工藝所用的催化劑分別為一段W220B加氫脫氯催化劑,二段W211加氫脫硫催化劑,三段W212加氫脫芳催化。該工藝及相關催化劑已在東營濱海化工高氯溶劑油加氫精制裝置實現工業應用。

1 催化劑技術指標及工藝流程

1.1催化劑技術指標

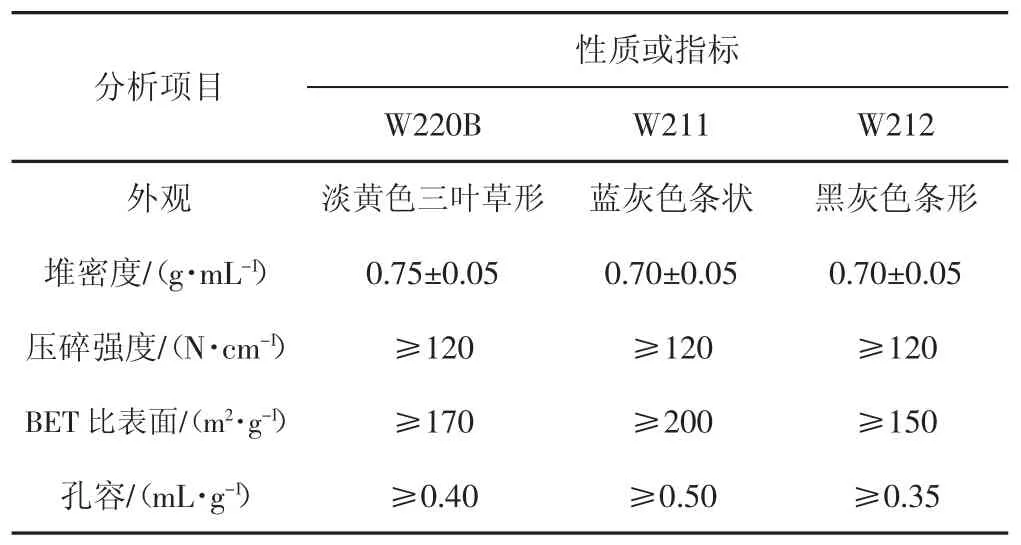

W220B加氫脫氯催化劑以改性復合氧化鋁為載體,以鎢、鉬、鎳為主要活性成分,并添加多種助劑,具有優良的加氫脫氯性能,同時兼具部分加氫脫硫、脫氮能力。W211加氫脫硫催化劑以過度金屬元素為主要活性組成,同時添加特種助劑,可以將原料中噻吩、硫醇、硫醚、二硫化物、砜類等惰性硫化物轉化為硫化氫,達到加氫脫硫的目的。W212加氫脫芳催化劑以鎳、稀土元素為主要活性組分,特別添加耐硫中毒的活性成分,使催化劑既具有較高的脫芳精度,又具有較長的使用壽命,催化劑的物理性能(見表1)。

表1 催化劑物理性能

1.2工藝流程

東營濱海化工加氫工藝流程(見圖1)。溶劑油首先進入一級加氫脫氯反應器,在溫度為220℃~240℃的條件下,將原料中有機氯轉化為HCl,部分有機硫轉化為H2S,經W403脫氯劑吸附脫除加氫產生的HCl。脫氯后的油品進入二級加氫脫硫反應器,將有機硫轉化為H2S,然后經W305氧化鋅脫硫劑將產生的H2S脫除。脫硫后的溶劑油進入三級加氫脫芳反應器,在120℃~160℃的條件下,將油品中的芳烴加氫飽和,合格產品經分離器送至成品罐。

圖1 工藝原則流程圖

2 工業運行情況

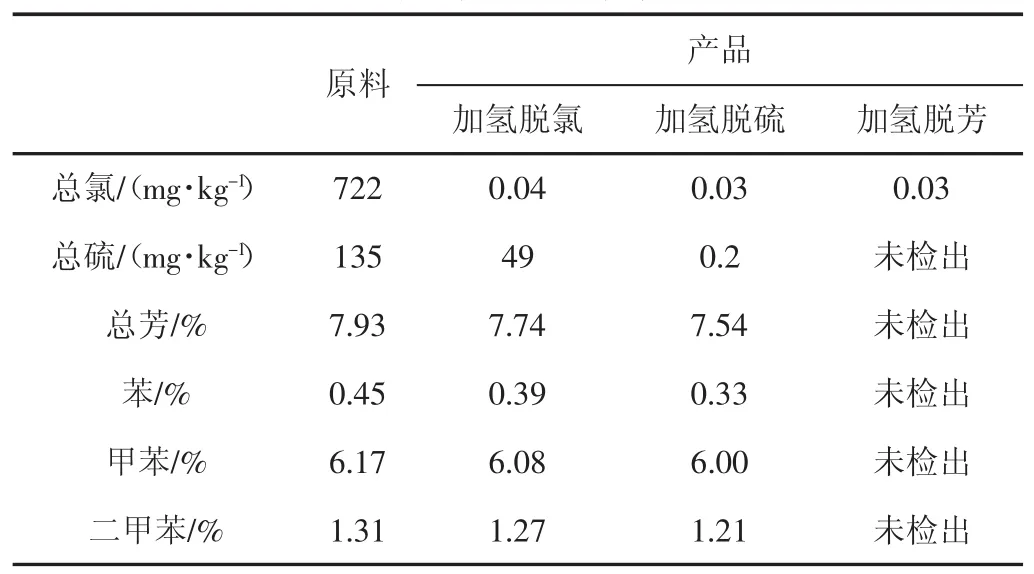

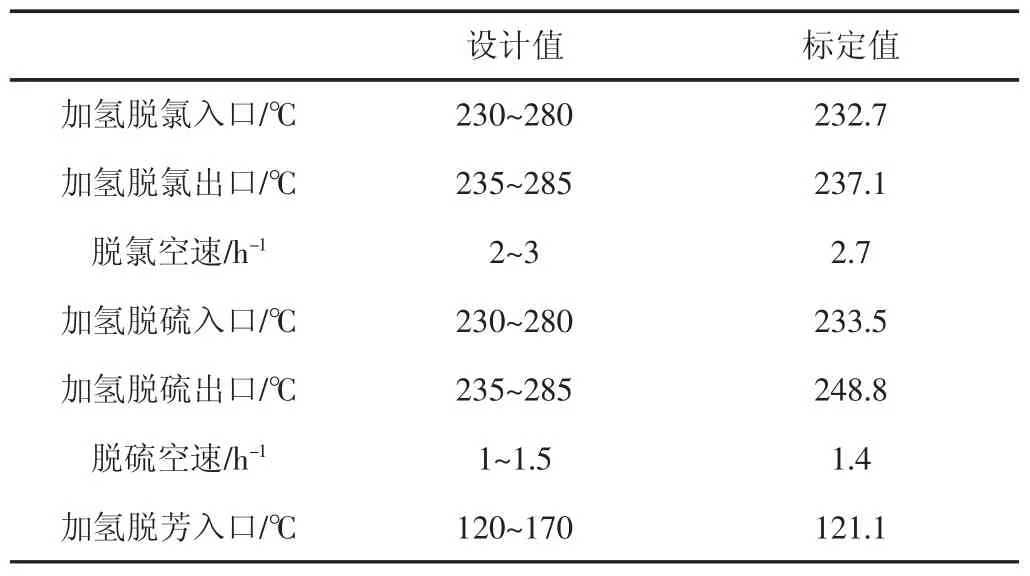

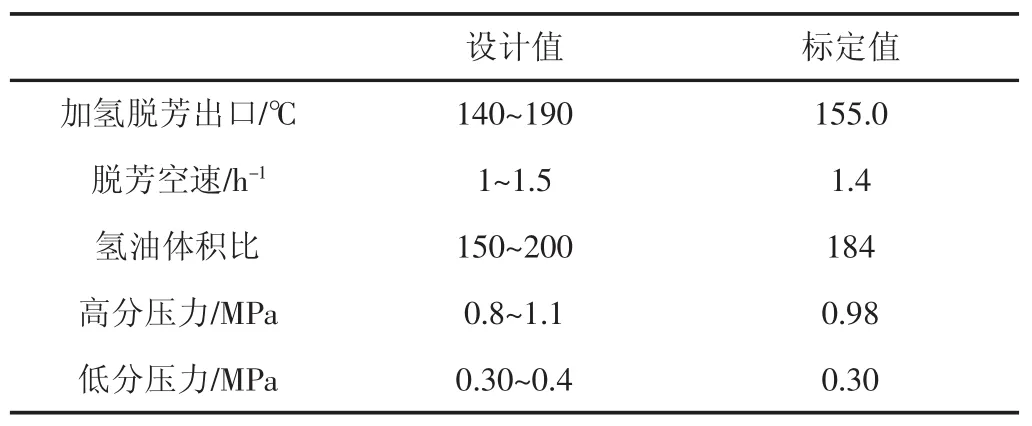

東營濱海化工高氯溶劑油加氫精制裝置于2014年11月中旬一次性開車成功,目前該裝置運行平穩,裝置所用原料為餾程85℃~120℃的120#溶劑油,產品總氯、總硫、總芳烴含量均達到了設計的要求,可以滿足相關國家標準要求。原料及產品的主要數據對照表(見表2)。標定期間的主要工藝條件(見表3)。

表2 原料與產品主要數據對照表

表3 標定期間的主要工藝參數

表3 標定期間的主要工藝參數(續表)

2.1一段W220B加氫脫氯催化劑運行情況

W220B加氫脫氯催化劑在投用之前需要經過濕法硫化預處理,將活性金屬從氧化態(WO3、MoO3、NiO)轉變成硫化態(WS2、MoS2、Ni3S2/NiS)。硫化預處理過程所用氫氣由甲醇裂解制得,選用硫化劑為二甲基二硫醚(DMDS)。硫化溫度為150℃~300℃。

從表2及表3可以看出,總氯722 mg/kg的原料溶劑油在溫度為232.7℃、壓力為0.98 MPa,以2.78 h-1的空速通過W220B加氫催化劑,絕大部分的有機氯均發生加氫反應轉化為無機氯,再經W403脫氯劑吸收。測得脫氯劑出口0.04 mg/kg,經計算脫氯效率為99.99%,因所用分析儀器為微庫倫分析儀,其檢出限僅為0.1 mg/kg,實際脫氯效率應該在99.99%以上。與此同時溶劑油總硫也由135 mg/kg降至49 mg/kg,脫硫效率達到63.7%,換言之,大部分有機硫也在W220B加氫催化劑的協同下轉化成了無機硫并被脫氯劑固定下來。

2.2二段W211加氫脫硫催化劑的運行情況

W211催化劑與W220催化劑一樣,在投用之前也需要硫化,硫化條件也基本一致,因此開車時采用兩塔串聯的方式進行濕法硫化。

溶劑油有機氯在加氫脫氯環節被脫除,部分有機硫也被轉化吸附。從表2、表3可以看出,總硫49 mg/kg的溶劑油在溫度為233.5℃,壓力為0.98 MPa,以1.4 h-1的空速通過W211加氫催化劑,有機硫被轉化成硫化氫,再經主要成分為氧化鋅的W305脫硫劑凈化,用熒光硫分析儀測得脫硫劑出口的溶劑油總硫為0.2 mg/kg,脫硫效率為99.59%。與此同時加氫脫硫出口溫度為248.8℃,整個床層溫升為15.3℃,加氫脫硫反應高效溫和。

2.3三段W212加氫脫芳催化劑的運行情況

脫芳催化劑W212需要經過還原預處理,用氫氣將活性金屬從氧化態(NiO)轉變為還原態(Ni),還原溫度控制在240℃~420℃。

氯和硫對還原態的脫芳催化劑的毒害是非常顯著的,因此脫芳前整套工藝的脫氯精度和脫硫精度直接決定了脫芳催化劑的使用壽命。從表2及表3可以看出,在W220B和W211的保護下,120#溶劑油的總氯、總硫均被降至較低水平。脫芳反應器進口原料芳烴總量為7.54%,其中苯0.33%、甲苯6.00%、二甲苯1.21%,在溫度為121.1℃,壓力為0.98 MPa,溶劑油以1.4 h-1的空速通過W212加氫催化劑,出口芳烴總量降至小于10 mg/kg。與此同時反應器出口溫度升至155.0℃,床層溫升33.9℃。

3 結論

工業應用表明:武漢科林精細化工有限公司針對高氯溶劑油開發的三段加氫精制工藝運行穩定,W220B加氫脫氯催化劑可將原料中高達722 mg/kg的氯脫至小于0.1 mg/kg,脫氯效率>99.99%,脫氯的同時還可以部分脫除有機硫;W211加氫脫硫催化劑可將硫脫除至小于0.2 mg/kg,脫硫率大于99.59%,可以有效的避免裝置腐蝕和后續脫芳催化劑中毒失活;W212加氫脫芳催化劑可將原料中的芳烴含量由7.54%降至小于10 mg/kg,產品各項指標均能達到或超過相關國家標準的要求。該工藝及催化劑能滿足工業應用的需要,可以大規模的推廣應用。

[1]張曉俠.國內溶劑油精制技術現狀[J].工業催化,2007,15(7):21-23.

[2]樊秀菊,朱建華.原油中氯化物的來源分布及脫除技術研究進展[J].煉油與化工,2009,20(1):8-11.

[3]史軍歌,等.石腦油中有機氯化物的形態及含量分析方法研究[J].石油煉制與化工,2013,44(8):85-89.

[4]孫殿成,張慶宇,左鐵.溶劑油深度脫硫脫芳烴及其工業應用[J].煉油技術與工程,2008,38(4):14-16.

[5]王小蓉.石腦油催化加氫工藝研究[J].廣州化工,2014,42(18):38-39.

The industrial application of hydrofining process and the catalyst for high chloride solvent oil

ZHAO Zhijie,WANG Ze,WU Yangchun,XIA Dahan,ZHOU Qingguo,ZHANG Xiaoping,ZHANG Xianmao

(Kelin Fine Chemical Co.,Ltd.,Wuhan Hubei 430223,China)

The industrial application of three period hydrofining process and the catalyst W220B,W211,W212 for high chloride solvent oil from Wuhan Kelin fine chemical Co.,Ltd. are introduced.Industrial application shows that the three period of hydrogenation process running smoothly,as much as 722 mg/kg of chlorine can be deduced to 0.1 mg/kg,sulfur removal to less than 0.2 mg/kg,aromatic content can be dropped to less than 10 mg/kg,product indicators meet the production requirements.

high chloride solvent oil;hydrogenated-dechlorination;hydrodesulfurization;hydrogenation de-aromatic

10.3969/j.issn.1673-5285.2015.07.024

TE624.431

A

1673-5285(2015)07-0104-03

2015-03-11

趙志杰,男(1984-),畢業于武漢工程大學化學工程工藝專業,工程師,從事催化劑的研發工作,郵箱:zhaozhijiewuhan@vip.qq.com。