自位式裝卸過橋的設計計算

改造者:金 偉 毛 杰 尉遲鐵業 梁存真

自位式裝卸過橋的設計計算

改造者:金 偉 毛 杰 尉遲鐵業 梁存真

通過對自位式裝卸過橋受力分析和設計計算,應用凸輪擺桿組合機構實現過橋升降與運輸車輛尾部的搭接,使用彈簧機構通過擺桿與橋板凸輪板連接,實現重力與彈簧力的平衡;無需外界動力,僅靠人力驅動,可完成全部動作要求。操作靈活,維護簡便,適合中小型倉儲、港口、礦山、鐵路、郵政及裝卸貨場使用。

郵政、礦山、鐵路、物流等裝卸場所的站臺形式多樣,運輸車輛規格不一,使得固定式裝卸站臺很難滿足快捷的裝卸要求。因此研究可調節裝卸高度的設備,實現固定站臺與不同高度車廂尾部的快速搭接,使各種裝載車輛直接駛入車廂內,實現貨物機械化裝卸,已成為郵政、倉儲、物流行業急待解決的課題。

研究內容

目前國內郵件處理中心內使用的托盤小車、小型叉車集裝箱的參數,要求“裝卸過橋”的承載能力至少為30KN,考慮到郵政的發展前景,在設計中其承載能力定為50KN,橋板寬度1.7m、橋板長度1.6m,以利于將來裝卸工具、裝卸機械的通過。參照土建設計,郵件處理中心的站臺高度1.2m(普通貨物站臺高度1.1m)、現服役的郵車的車型最高車輛的車廂高度1.4m、最低為0.8m,結合人機工程的設計要求和裝卸機械的爬坡的要求,裝卸過橋的工作范圍設定為+7°~-7°,基本滿足大多數車輛的搭接。

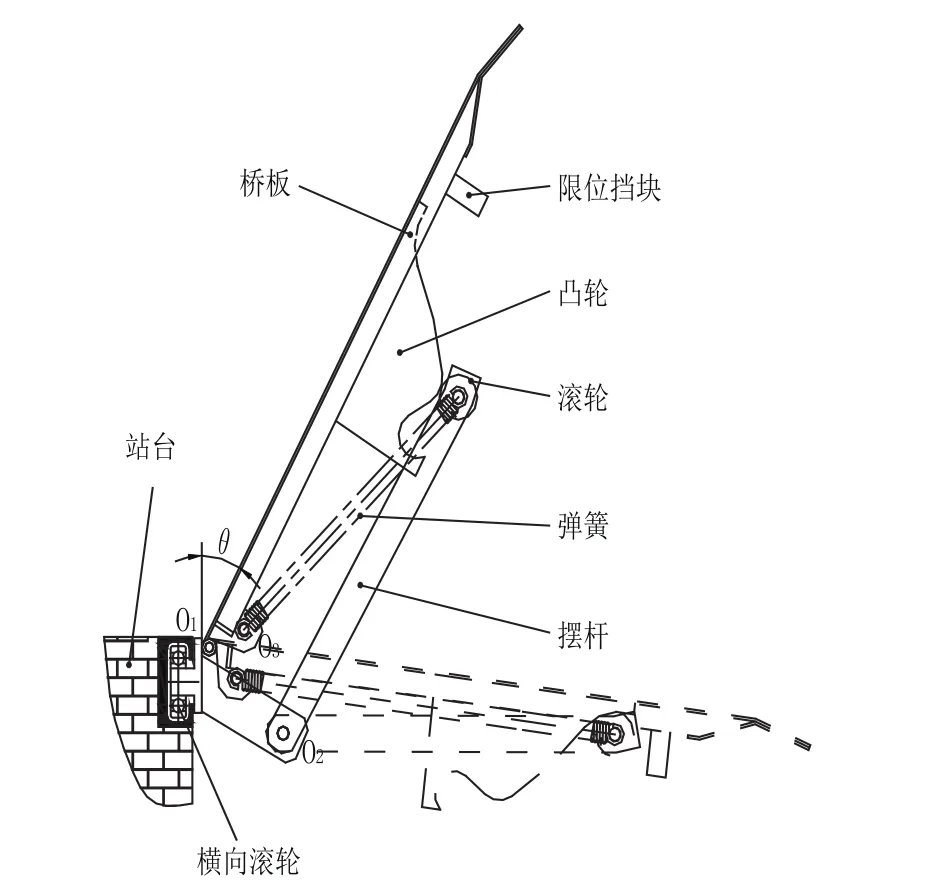

在此前提下,我們研究開發了自位機械式裝卸過橋,以方便不同形式站臺的配套選型。自位機械式裝卸過橋,無需外界動力、低碳無污染,僅靠人力操作來完成全部動作要求。在人力驅動下裝卸過橋被推至某個角度,橋板即平穩停在某處,且能橫向平移實現不同車位的搭接(如圖1所示)。操作時,人力松開鎖緊裝置,彈簧力作用在橋板上,操作者拉起或推下橋板,其拉力或推力克服慣性力和摩擦阻力,使橋板轉動上升、下降,平穩的搭接在運輸車輛的車廂尾部。

設計計算

在自位式裝卸過橋的研究中,采用平面凸輪擺桿機構,擺桿端部的滾輪半徑遠遠小于凸輪起升段的曲率半徑。機構中彈簧起著非常重要的作用,一方面保持滾輪始終與凸輪接觸,另一方面擔負著平衡裝卸過橋本體(各部件)的重量作用,以確保裝卸過橋在運轉過程中輕便、靈活,處于恒自位狀態。機構中O1、O3分別為橋板的轉軸和彈簧的轉軸(如圖1所示),橋板通過O1安裝在站臺上,而彈簧通過O3安裝在橋板上且與O1不重合,這是由于若上述兩點重合,則凸輪運動會出現較大失真,出現凸輪工作壓力角較大的情況,對機構運動產生不利影響。

機構的構成

該機構組成共有活動構件2個,高副1處,低副2處,因此:

n=2,pi=2,ph=1,故其自由度:F=3× 2-2× 2- 1=1

裝卸過橋的受力分析

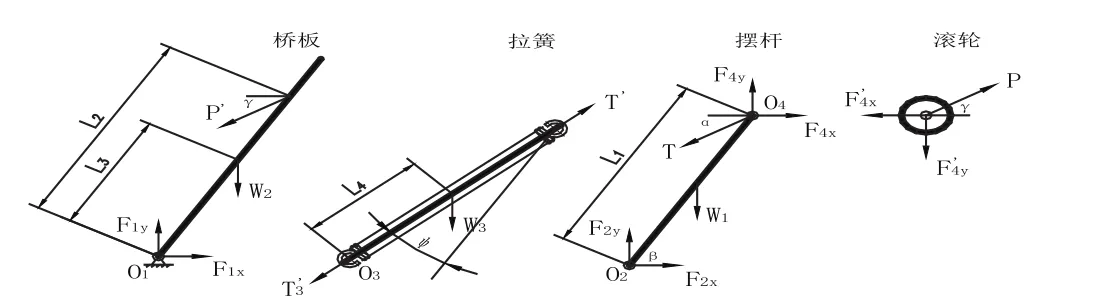

為了簡化計算,將過橋分為四部分進行受力分析,如圖2所示。

其中:

P — 橋板對滾輪的壓力;

L1— 擺桿長度;

L2— O1轉軸距作用力P′垂直距離;

L3— O1轉軸距橋板重力W2垂直距離;

L4— O3轉軸距彈簧重力W3垂直距離;

圖1 自位式裝卸過橋結構示意圖

圖2 過橋四部分受力分析圖

H0— 彈簧自由狀態長度、ΔH— 彈簧伸長量。

為保證系統恒自位,需初步設計求出各構件質量,以重力為已知條件,確定彈簧、凸輪、推桿、及固定鉸鏈的相對位置參數,因此這是一個多元優化問題,無法直接找出解析表達式的函數,要多次人為定多項初值,使計算逐漸收斂,才能得到近似解,而初值中因有多項為非線性變化,另外還要考慮制件的工藝性,所以給計算結果收斂帶來了一定難度。

由于采用凸輪擺桿機構,并使用拉簧拉力平衡機構各器件重力,以保證系統運動時的恒自位要求,拉簧拉力隨系統運動位置的變化規律既與機構旋轉角度有關,又與滾輪在凸輪廓線上的位置有關,所以拉簧拉力的變化非線性且無法用函數描述,只能采用先設計后校核的方法進行機構設計。上述計算的目的是最終用于對凸輪進行修正、利于控制誤差范圍,實現力和力矩平衡。

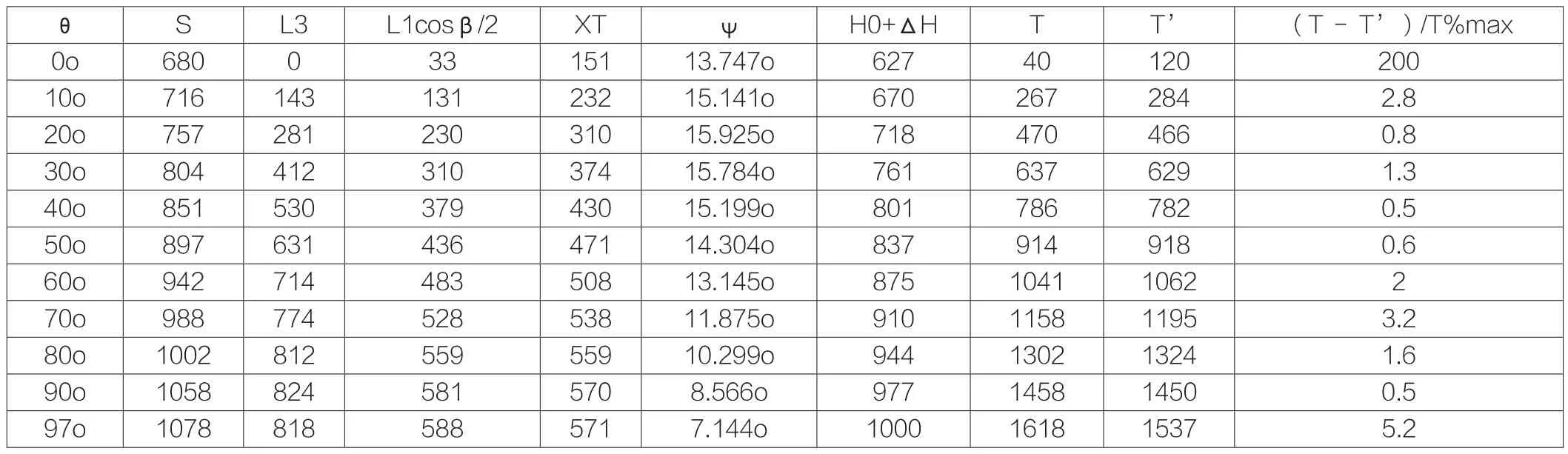

表1 過橋設計計算結果

計算結果與分析

根據裝卸過橋在整個翻轉過程始終處于自位的條件,結合裝卸過橋處于每個位置時的具體參數,計算出裝卸過橋每翻轉10°,彈簧力與裝卸過橋自重力平衡結果見下表。

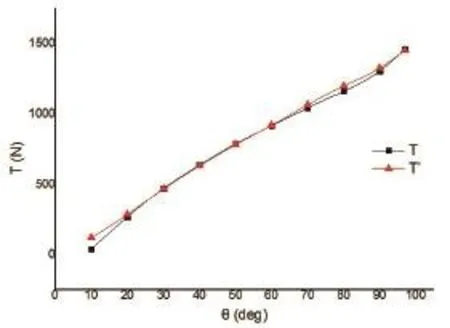

圖3 T 與T′隨反轉角度變化曲線

圖4 誤差分析圖

表1中所得到數據分析可知,在起點0o彈簧產生的拉力大于平衡轉矩所需要的力,在終點97 o彈簧產生的拉力小于平衡轉矩所需要的力,這是為了保證裝卸過橋在起點、終點狀態穩固停放和可靠工作,避免外界小擾動致使裝卸過橋失靈產生誤轉動,同時也能滿足人機工程中人力驅動的要求。

圖3、圖4所示為凸輪廓線經過工藝修正后的橋板平衡所需的理論拉力T ,彈簧的實際彈力T′的圖線,以及誤差分析圖。(其中θ為翻轉度數)

最終對力平衡校核表明,翻轉段最大誤差均在百分之五以內,滿足人機工程設計要求。該機構的運用新穎簡便,結構簡單,但尺寸計算上則要求擬合精確,才能實現功能的準確性及可靠性以及生產工藝的可行性。

結束語

通過對自位機械式裝卸過橋進行機構分析及受力分析,以機構中各構件重力為已知條件,進行彈簧、凸輪、推桿、及固定鉸鏈的相對位置參數的確定。由于該問題為多元優化問題,并且采用凸輪擺桿機構,拉簧拉力變化規律非線性且無法用函數描述,故只能采用設計校核的方法進行系統設計。通過人為擬定初值,逐步計算優化,最終得到了符合機構工作要求的設計參數,并對計算結果的可用性及誤差范圍進行了分析。

自位式裝卸過橋的設計計算不僅從理論上獲取多元優化的數據,而且通過試制取得了可靠結論,為高位倉儲運輸業的安全高效生產提供了一種便利、靈活、耐用可靠的裝卸設備。

10.3969/j.issn.1001-8972.2015.17.027