微型固體脈沖推力器工作過程參數影響分析

李記威,李世鵬,商慧增,職世君

(1.中國空空導彈研究院,河南 洛陽 471009;2.北京理工大學 宇航學院,北京 100081)

0 引 言

固體短脈沖推力器具有結構簡單、質量輕、機動性好、響應快、成本低的特點,可以很好實現飛行器的姿態控制和變軌控制。但是測量推力器的工作過程數據存在一定的困難,測量參數較少,而內彈道模擬能夠直觀地反映推力器內彈道性能參數,對推力器的設計和試驗都有重要意義。

文獻[1-5]利用CFD 軟件的動網格技術分別模擬了固體火箭發動機的整個內彈道過程,并與試驗結果進行了對比分析。動網格技術的主要突破是更加直觀地預示推進劑燃面移動過程,動態地更新燃面,使得仿真過程更加接近發動機工作過程。文獻[1]和文獻[5]分別建立了三維點火模型,對點火過程不同參數進行了模擬分析。文獻[1]指出隨著點火藥量的增加,推進劑表面溫度的上升速率也隨之增大,大的點火藥量對應著短的點火延遲時間,但當點火藥量增加到某一量級后,再增加點火藥量將不能明顯縮短點火延遲時間。微型脈沖推力器初始壓力對點火藥量非常敏感,點火藥量的微小改變會造成初始壓力的明顯變化。

本文以單臺發動機為研究對象,建立了脈沖推力器內彈道全過程數值仿真模型,對點火藥量和噴管打開控制壓力對內彈道的參數影響做了計算分析,并對殼體耦合傳熱與推力器性能的關系做了分析。

1 結構模型與網格劃分

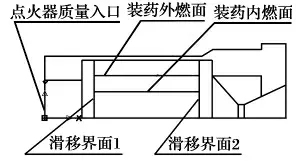

本文計算所用的結構簡圖如圖1 所示,從左到右依次是點火器、燃燒室殼體和噴管組件,裝藥形式采用自由裝填管形藥。

圖1 推力器內流場及殼體計算簡化結構圖

計算中,主裝藥兩端的平面為滑移界面,主裝藥的內外燃面可以沿圖1 中兩個滑移界面做徑向移動。

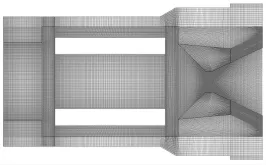

推力器內彈道模型的網格分布如圖2 所示,劃分的網格總的單元數為49 880個,節點數為51 449,由于整個發動機裝藥為管形藥,內流場形狀比較復雜,因此在流場壓力梯度變化劇烈的地方,適當加密網格。

圖2 推力器網格劃分

2 數值模型、計算條件與流程

2.1 湍流模型

固體火箭發動機工作過程中的燃氣流動大都呈湍流。描述湍流的模型有零方程模型、一方程模型及k-ε 雙方程模型,固體火箭發動機內流場廣泛應用k-ε 雙方程模型,并得到了較好的仿真效果[6],本文選擇k-ε 雙方程模型對推力器內流場湍流進行了模擬。

2.2 假設條件

本文建立的模型基于以下假設:

(1)整個裝藥的內外燃面在指定的時刻同時點燃;

(2)裝藥成分均勻,燃燒表面各點的條件相同;

(3)內外燃面符合平行層燃燒規律;

(4)燃面燃區是一個很薄的層;

(5)裝藥燃燒生成的工質為單一定溫的理想氣體。

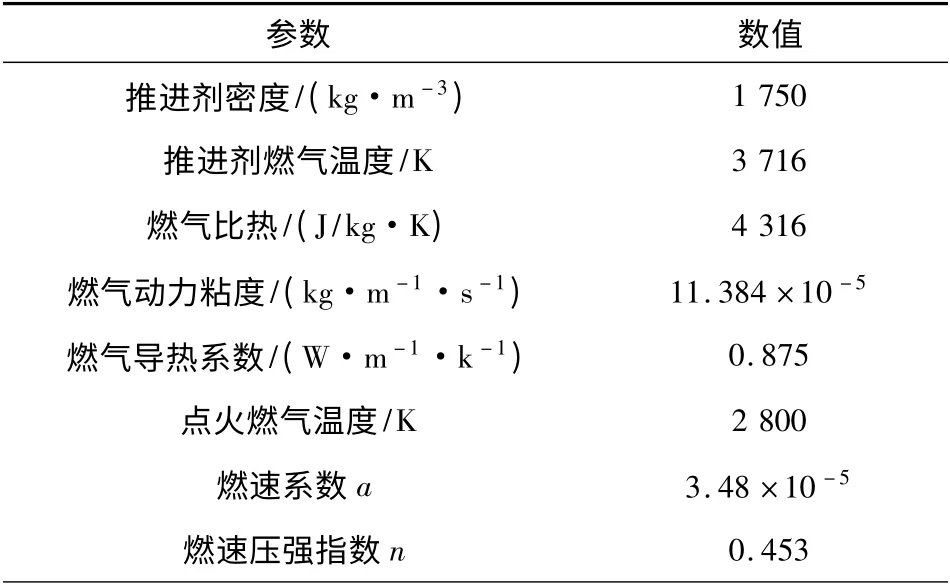

部分參數由推進劑研制單位提供,部分參數根據平衡流熱力計算得到,如表1 所示,燃速系數a 和燃速壓強指數n 根據推進劑實驗數據燃速辨識得到。點火器工作時間以及裝藥開始燃燒時刻參考文獻[5]和文獻[7]。

表1 計算中使用的主要特性參數

2.3 邊界條件

本文把點火藥開始噴射高溫燃氣,即點火藥的引燃,作為開始時刻,點火器入口采用質量入口邊界條件,模擬點火器高溫燃氣噴射過程,采用Fluent 軟件的UDF 功能,通過C 語言編程,實現了點火器質量流率隨時間按照指定曲線變化。

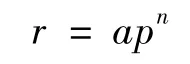

裝藥內外燃面也采用質量入口,裝藥燃面的移動速度為

質量流率為

式中:ρ,a,n 都為已知常數,其中a 和n 為試驗測得,見表1;p 為燃面附近的壓力,該壓力為仿真計算過程中該時間步的實時采集壓力。點火器工作停止時刻為1 ms,點火藥量分10 mg,20 mg,30 mg 三種情況計算,這里分別稱為算例A、算例B、算例C。推力器殼體內壁設為耦合邊界條件,殼體外壁為絕熱邊界條件。

2.4 計算流程

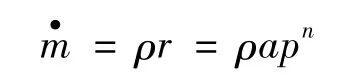

模型假設在0.1 ms[5,7]時刻主裝藥內外燃面同時點燃,管形藥柱燃面按照平行層方式推移燃燒。模型假設當裝藥厚度小于0.05 mm 時,裝藥燃燒完畢,推力器進入拖尾段,直至推力器內部壓強與外界環境壓強基本相同時,內彈道仿真結束,其計算過程如圖3 所示。

圖3 計算流程

3 計算結果與分析

3.1 點火藥量對內彈道結果的影響

點火藥量對推力器內彈道曲線有較大影響。本文分別對三種點火藥量下推力器內彈道過程進行了模擬,算例A,B 和C 的點火器質量流率如圖4 所示進行設定。

圖4 三種點火藥量的質量流率與時間的函數關系

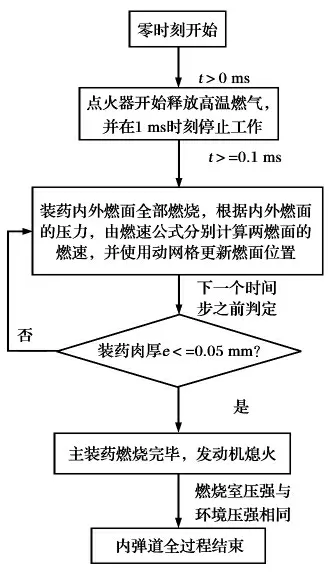

三種不同點火藥量的內彈道模擬結果如圖5所示,在點火期間,點火藥量會對推力器初始壓強有很大影響。比如在0.9 ms,算例A 的燃燒室壓強為37.11 MPa,算例C 的燃燒室壓強為56. 65 MPa,二者相差近20 MPa。算例A 的燃燒室充填期tig3A=0.8 ms,而算例C 的燃燒室充填期僅為tig3C=0.35 ms,適當加大點火藥量可以較大地縮短燃燒室充填期。

圖5 燃燒室壓力

從圖5 可以看出,裝藥的燃燒時間在6 ms 左右,點火藥量越大,裝藥燃燒時間越短,但是相對于整個燃速時間來說,點火藥量對裝藥燃燒時間的影響很小。

3.2 殼體導熱性對推力器性能的影響

與常規固體火箭發動機相比,微型推力器的傳熱有所不同。隨著發動機面容比的增加,發動機殼體的熱損失將有所上升[8],因此有必要對推力器殼體傳熱進行建模分析,以得到殼體傳熱對推力器性能的影響。

高溫燃氣與推力器殼體熱量交換通過熱對流和熱傳導兩種方式進行,本文采用耦合傳熱算法,模擬了推力器工作過程一維非穩態傳熱。

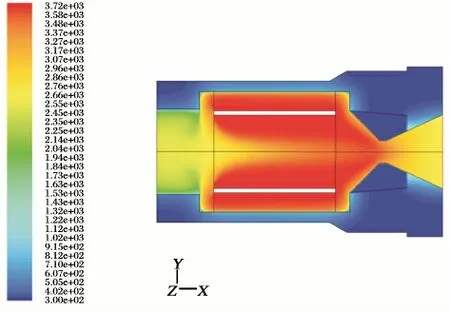

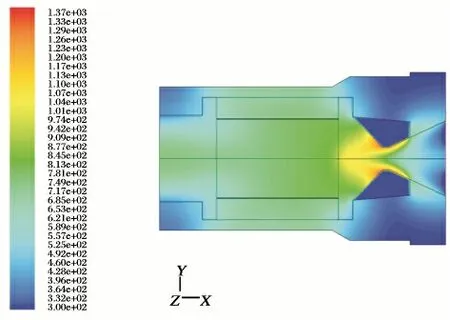

推力器殼體內壁與內流場耦合傳熱計算得到在不同時刻的溫度分布云圖如圖6 ~7 所示。圖6中,燃燒室殼體在5.05 ms 的平均溫度已經達到330 ℃,內壁溫度為450 ℃,而鋁合金溫度上升到150 ~200 ℃時,強度將明顯下降,此時推力器有殼體失效的可能。圖7 中,燃燒室殼體在12.05 ms的平均溫度已達到了430 ℃,因此有必要對推力器殼體內壁采取隔熱措施,以減少對艙體熱影響。

圖6 推力器5.05 ms 時刻溫度云圖

圖7 推力器12.05 ms 時刻溫度云圖

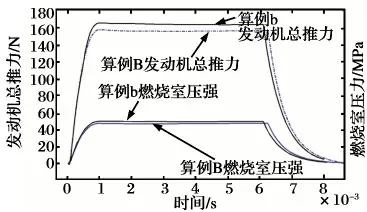

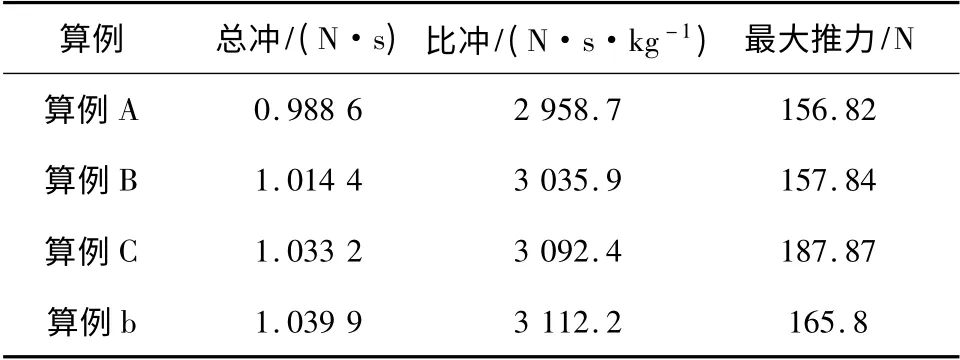

為了研究耦合傳熱所帶來的推力和沖量損失,將算例B 殼體內壁邊界絕熱進行了計算,這里稱為算例b。算例B 與算例b 內彈道參數對比如圖8所示,各算例的總沖、比沖和最大推力如表1 所示。耦合傳熱將使推力器工作段平均推力下降5%左右,沖量損失2.5%左右。

圖8 算例B 與算例b 內彈道參數對比

表2 三種算例的總沖、比沖和最大推力

3.3 試驗結果與仿真結果對比分析

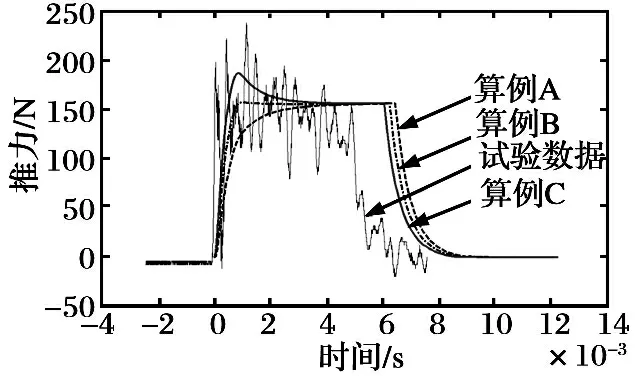

圖9 固體脈沖推力器仿真結果與試驗數據

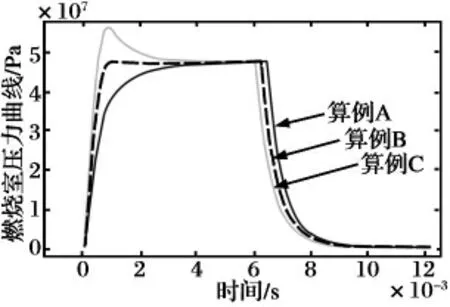

試車推力與三種算例的推力對比情況如圖9所示。試車結構參數與仿真結構參數相同,由圖9可知,推力基本吻合,但是試驗樣機的燃燒時間要比仿真的裝藥燃燒時間短1 ms 左右,產生這種情況的原因可能是實際燃燒規律與模型中假設的燃燒有差異。模型中假設推力器內外燃面同時平行推移,而在實際點火過程中,裝藥溫度分布有較大差異,這可能是仿真結果和試驗結果產生偏差的一個原因。

4 結 論

本文主要對脈沖推力器內彈道全過程進行了仿真。仿真過程利用移動網格模型,模擬裝藥燃面推移過程,得到了整個內彈道過程重要性能參數。點火藥量對推力器初始壓力具有較大影響,點火藥量過大會造成燃燒室產生很高的壓強增量,這會對裝藥結構完整性和推力器殼體強度造成不利影響。脈沖推力器的工作過程具有瞬態性強和高耦合性的特點,本文將推力器殼體絕熱和導熱兩種計算結果進行了對比分析,指出耦合傳熱將使推力器工作段平均推力損失5%,沖量損失2.5%左右。最后,將仿真結果和試驗測試結果進行了對比分析。

[1]侯妮娜,陳秀文,周海清,等. 微型固體火箭發動機內彈道的數值模擬[J]. 彈箭與制導學報,2006,26(1):236-241.

[2]林鴻,楊月誠,強洪夫,等. 基于燃面推移的某型固體火箭發動機內流場數值仿真[C]//中國宇航學會2005年固體火箭推進第22 屆年會論文集,2005.

[3]王志健,杜佳佳. 動網格在固體火箭發動機非穩態工作工程中的應用[J]. 固體火箭技術,2008,31(4):350-353.

[4]謝麗寬,馬拯,俞紅博,等. 基于燃面推移的內流場數值仿真[J]. 彈箭與制導學報,2007,27(3):179-182.

[5]周海清. 脈沖推力器點火過程數值模擬及尾焰檢測技術研究[D]. 北京:北京理工大學,2005.

[6]陶文銓. 傳熱與流動問題的多尺度數值模擬:方法與應用[M]. 北京:科學出版社,2009.

[7]王志新,李國新,蔣新廣,等. 點火燃氣流量特性對短脈沖推力器點火過程影響數值分析[J]. 固體火箭技術,2009,32(2):159-162.

[8]Zhang K L,Chou S K,Ang S S. Performance Prediction of a Novel Solid-Propellant Microthruster[J]. Journal of Propulsion and Power,2006,22(1):56-63.