N08825雙金屬復合管焊接工藝

何永明,李 星,趙 毅

(中國石油工程建設公司,北京100120)

N08825雙金屬復合管焊接工藝

何永明,李星,趙毅

(中國石油工程建設公司,北京100120)

分析N08825雙金屬復合管的焊接性,據此優選焊材、設計坡口形式和焊接方法,確定最佳的焊道順序和焊接工藝參數。力學性能試驗結果表明,該焊接接頭常規力學性能符合標準規范要求,并且具有良好的抗氫致開裂和應力腐蝕開裂性能,該焊接工藝技術可應用于高酸性氣田。

N08825;復合管;焊接;應力腐蝕

0 前言

隨著全球工業化時代進程的加快,能源已成為各國經濟發展的關鍵。由于替代能源進展緩慢,各國對石油和天然氣的需求持續增長,而油氣田經過上百年地開采和使用,可開發的油氣資源越來越少,現已不得不向深海、沙漠、南北極地區以及含H2S、CO2、C1-等強腐蝕介質等環境條件更為苛刻的油氣田發展[1]。對于具有強腐蝕性油氣田的開采,傳統單一的防腐技術及材料已難以滿足油氣田發展的需要。因此,各國油氣田對高鋼級、高抗腐蝕、耐低溫、高合金不銹鋼產品以及鎳基合金等非API系列管材的需求不斷加大。同時,各油氣田介質成分、壓力、溫度等腐蝕環境相差較大,若大量采用高耐蝕合金將會造成生產成本加大和耐蝕合金材料的浪費。在此背景下,復合管應運而生,以N08825+L360QS雙金屬復合管為例,該材料以抗硫碳鋼管為基管,N08825鎳基合金為內覆層,集耐蝕合金層的耐蝕性能與基體管的機械性能于一體,兼有耐蝕層和基體層的優點,不僅大幅降低投資,而且減少管道運行安全風險。

1 N08825雙金屬復合管的結構及性能特點

如圖1所示,復合管一般由耐蝕合金層與基體管兩部分組成,管層之間通過各種變形和連接技術使兩種材料結合成一體。工程應用中,耐蝕合金層依據目標油氣田介質環境、使用壽命等進行選擇,以滿足耐腐蝕性能的需求;基體管則根據輸送介質的壓力確定,以保證管體滿足油氣輸送壓力和強度的需要。因此復合管可集耐蝕合金層的耐蝕性能與基體管的機械性能于一體,兼具耐蝕層和基體層的優點,可充分發揮兩種材料的性能特點。相對于純耐蝕合金管,不僅能有效降低成本,而且在酸性環境中具有更好的安全性和可靠性。

2 N08825復合管的焊接性分析

N08825復合管的基層(L360QS鋼)主要是保證管道的強度,覆層(N08825鎳基合金)主要是保證管道的耐蝕性能。為保證N08825復合管不會因焊接而損失其原有的綜合性能,通常分別焊接基層和覆層。基層L360QS鋼在室溫下的微觀金相組織為鐵素體+回火索氏體的混合物,其焊接性良好,常用于抗酸性腐蝕環境中,并且可同時滿足管道對強度、剛度和韌性等力學性能的要求。覆層N08825鎳基合金屬于奧氏體不銹鋼,焊接性較差。在氧化和還原環境下都具有抗酸性和抗堿性,其高鎳成分使合金具有抗應力腐蝕開裂性。N00825鎳基合金與L360QS鋼的化學成分、力學性能和物理性能見表1、表2。

圖1 L360QS/N08825復合管示意

表1 N08825鎳基合金與L360QS鋼的化學成分%

表2 N08825鎳基合金與L360QS鋼的力學性能與物理性能

N08825復合管在焊接時,若采取的工藝措施不當,易產生過燒、熱裂紋、氣孔、晶間腐蝕等問題。對于N08825復合管,其鎳和鐵的二元共晶物中有較多低熔點的金屬共晶物和非金屬共晶物。由于非金屬共晶物(如硫、磷)熔點比金屬共晶物(鎳鐵)低很多,在焊縫結晶時低熔點共晶物的液態膜殘留在晶界區,同時鎳及鎳合金與碳鋼相比,線脹系數較大,焊接時易產生較大的應力,焊縫結晶時低熔點共晶物的液態膜在收縮應力作用下易產生開裂。

此外,N08825復合管中鎳基合金的固相與液相溫度間距較小,液態金屬流動性較低,在結晶過程中,熔池中的氣體來不及溢出,易留在焊縫中形成氣孔。有些鎳及鎳基合金具有兩個敏化溫度區間,在焊接過程中,處在敏化溫度區間的晶界發生鉻和鉬等碳化物的沉淀,引起晶界區的貧鉻和貧鉬現象。

因此對于N08825復合管,其焊接過程中應采用小線能量,降低道間溫度,加快焊縫冷卻速度,焊前徹底清除焊絲、母材坡口處的油、污物,嚴格控制母材焊材中的硫、磷含量等措施,從而防止熱裂紋、氣孔等缺陷的產生。

3 焊接工藝試驗

試驗所用N08825復合管其內層N00825鎳基合金與外層L360QS鋼的化學成分差別很大,物理性能也差異較大。對此類管道進行焊接操作時,焊接工藝難以把握,易出現管道焊接成形不好、焊接接頭質量不合格等問題。鑒于此,本研究針對N00825復合管的管材性能特點,開展了焊接工藝技術研究。

3.1試驗用管材

試驗所用的復合管材質為L360QS+N08825,管徑φ219 mm,基層厚度7.1 mm,覆層厚度3 mm。

3.2焊接方法的選擇

對于N08825復合管,一般采用手工鎢極氬弧焊(GTAW)、焊條電弧焊(SMAW)等方法。GTAW焊接過程中因氬氣保護可隔離空氣對熔化金屬的氧化作用,且電弧還能自動清除焊道表面氧化膜,熱源和填充焊絲可分別控制,焊接熱輸入量易于控制,便于現場水平固定口的全位置焊接,能實現單面焊雙面成形,且焊接質量高。但該方法的主要缺點是熔深淺,熔敷率小,生產率低。SMAW因生產成本較低,且對焊接位置要求低,靈活性高,具有焊接速度較快、熔敷率高等優點,得到廣泛應用。

此外,N08825復合管過渡層焊道屬于異種鋼焊接,為了減少基層對覆層的稀釋,焊接過渡層時要采用小電流、快速焊、多道排焊等方法焊接,以減少熔深,使基層和覆層的交界處有一定的鐵素體組織,防止根焊道被氧化,提高焊接接頭的抗裂性能和耐腐蝕性能。

綜上,本研究采用手工鎢極氬弧焊(GTAW)+焊條電弧焊(SMAW)的焊接方法。

3.3焊接材料的選擇

對于鎳基復合管的焊接,其焊材選用遵循以下原則:(1)同種鐵鎳合金、鎳合金的焊接宜選用和母材合金系統相同的焊接材料,若無耐腐蝕性能要求,也可選用與母材合金系統不同的焊接材料,但應保證接頭具備設計要求的性能。(2)異種鐵鎳合金、鎳合金等組成的異種焊接接頭,其焊接材料選用應考慮下列因素:①焊縫的強度及耐蝕性;②線膨脹系數的差異;③焊接裂紋和氣孔的敏感性。(3)對于復合管過渡部位的焊接,為防止碳含量增加,應選用比原內襯鎳鉻含量高一個類別號的鎳基焊材。

綜上,本研究選用ERNiCrMo-3(Inconel 625)焊絲進行打底,ENiCrMo-3(Inconel 112)焊條作為手工焊填充、蓋面。

3.4坡口形式

管道坡口應選用大角度和小鈍邊的形式,采用等離子加工或機械加工方法加工,管道切口表面應平整,無裂紋、重皮、毛刺、凹凸、縮口、熔渣、氧化物及鐵屑等,切口斷面傾斜偏差不應大于管子外徑的1%,且不超過3 mm。加工坡口前,必須用磨光機磨去影響焊接質量的表面層,并打磨平整。焊前將坡口內外壁50 mm范圍內用不銹鋼絲刷、砂輪片清洗干凈,去除污物毛刺等,并用丙酮清洗坡口表面,層間徹底清理熔渣、粉塵。坡口加工完畢要檢查坡口表面質量。坡口形式如圖2所示。

圖2 坡口形式

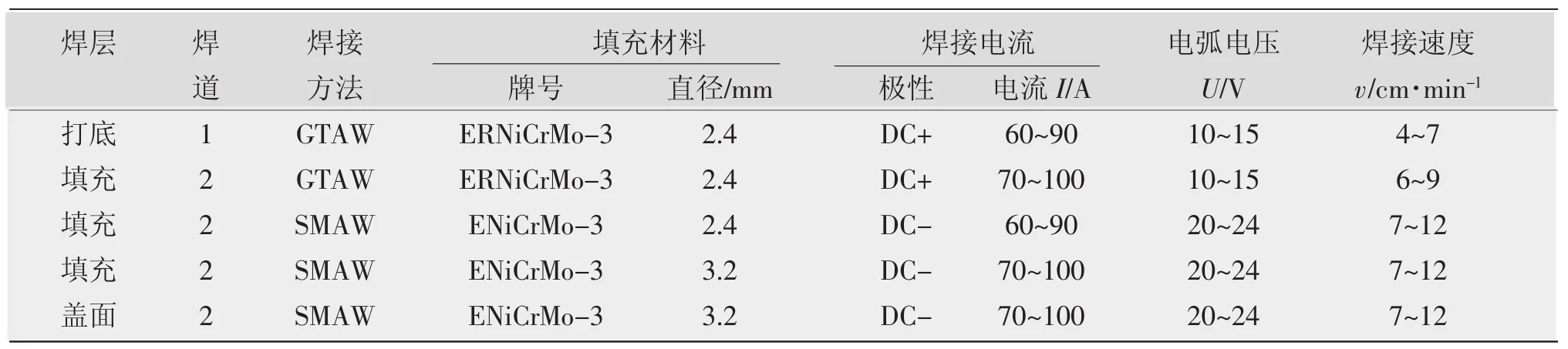

3.5焊道順序及焊接工藝參數

鎳基復合管在選擇焊接工藝參數時焊接效率與抗腐蝕性能是一個相互制約的關系,同時為保證良好的抗腐蝕性能、防止熱裂紋產生需要選用較小的焊接參數,而鎳基合金由于其熔點高的特點又需要保持一定的熱輸入,因此選擇合適的焊接參數是保證焊接接頭性能的關鍵問題。焊接順序如圖3所示。

表3 典型的焊接工藝參數

圖3 焊接順序

4 焊接接頭力學性能試驗

4.1常規力學性能試驗

合格的焊接接頭必須保證接頭的力學性能滿足標準規定要求。按照NB/T47014-2011(承壓設備焊接工藝評定),對焊縫進行無損檢測后,加工試樣,進行常規力學及其他性能測試,典型的常規力學實驗結果如表4~表6所示。

表4 拉伸試驗數據

4.2腐蝕試驗

對于N08825復合管的外層材料L360QS鋼,在高產量、高溫、高壓、高H2S、高CO2、高礦化度的六高酸性天然氣環境下,具備了產生氫致開裂(HIC)和硫化氫應力腐蝕(SSC)的條件;而對其內覆層材料Incoloy825鎳基合金,易在焊接過程產生殘余拉應力和特定腐蝕環境共同作用下發生脆性斷裂,即應力腐蝕開裂(SCC)。因此,為保障N08825復合管安全可靠地運行,須對殘余應力對接頭耐腐蝕性能的影響規律進行試驗研究。

表5 低溫夏比沖擊試驗數據(-30℃)

表6 HV10硬度試驗數據

4.2.1HIC和SSC試驗[2-3]

HIC和SSC試驗分別參照美國腐蝕工程師協會標準NACE TM0284-2011和NACE TM0177-2005進行,試驗介質采用A溶液,即5%NaCl+0.5%CH3COOH的水溶液,H2S氣體通入維持飽和,溶液初始pH=2.9,溶液溫度為22℃~26℃。

按NACE TM0284-2011標準(A溶液)和NACE TM0177-2005標準(B法四點彎曲,A溶液)分別對熱處理前后,環焊縫方向0點、3點、6點三個位置的試樣進行氫致開裂(HIC)試驗和硫化氫應力(SSCB)腐蝕實驗。加載應力為名義最小屈服強度的90%。

經過96 h氫致開裂(HIC)試驗,試樣表面均未發現氫鼓泡現象,裂紋長度率CLR、裂紋厚度率CTR、裂紋敏感率CSR均為零。經過720 h硫化氫應力(SSC-B)腐蝕試驗,試樣均未發生斷裂。試驗結果如圖4和圖5所示。

圖4 HIC試驗后表面和斷面形貌

圖5 SSC試驗后表面形貌

4.2.2SCC試驗

H2S環境中金屬抗硫化物應力開裂試驗(SCC)參照NACE TM0177-2005標準進行。試樣經丙酮清洗后安裝于專用夾具,按90%AYS進行加載后放入試驗容器,加入試驗溶液(5%NaCl+0.5%CH3COOH),除氧,通入硫化氫至飽和后持續通氣至720h結束,試驗溫度24℃,試驗后按標準要求清洗處理試樣,表面未出現裂紋。試驗結果如圖6所示。

圖6 SCC試驗后表面形貌

綜上,N08825雙金屬復合管的焊接接頭表現出良好的抗H2S腐蝕能力,確保管線鋼能夠適應更為惡劣的服役環境。

5 結論

(1)分析N08825復合管的焊接性,其焊接過程中應采用小線能量、降低道間溫度、加快焊縫冷卻速度,嚴格控制母材,焊材中的硫、磷含量等措施,從而防止產生熱裂紋、氣孔等缺陷。

(2)N08825與L360QS的化學成分和力學性能差異較大,為使過渡部位獲得良好的性能,應選用比原內襯鎳鉻含量略高的鎳基焊材。

Page 111

Study on welding technology of N08825 double metal composite pipe

HE Yongming,LI Xing,ZHAO Yi

(China PetroleumEngineering&Construction Corporation,Beijing 100120,China)

By analyzing the weldability of N08825 double metal composite pipe,the welding material,groove type and welding method,optimal welding parameters are determined.Mechanical test showed that the joint properties satisfied the common requirements,furthermore it had good resistance to HIC SSC and SCC.The technology can be applied in high sour gas field.

N08825;double metal composite pipe;welding;stress corrosion

TG457.6

B

1001-2303(2015)11-0089-05

10.7512/j.issn.1001-2303.2015.11.18

2015-04-13;

2015-11-09

何永明(1965—),男,江蘇人,高級工程師,本科,主要從事石油工程建設領域的焊接設備和工藝技術的研發及管理工作。