激光復合焊接技術在千噸級起重機產品上的應用

呂金波 徐宜武 王艷光 孟憲飛

激光復合焊接技術在千噸級起重機產品上的應用

呂金波 徐宜武 王艷光 孟憲飛

1. 概述

激光-電弧復合焊接是將兩種物理性質、能量傳輸機制完全不同的熱源復合于一體的先進焊接技術,它具有熔深大、焊接速度快、變形小、橋接能力強等優點,廣泛用于各類材料的焊接。

將激光與電弧兩種熱源復合,取長補短,既可實現高焊速,又可保證焊接電弧穩定性;既可適應相對較低的結構件組對精度,又可滿足高熔敷率的要求;同時又具有熱影響區寬度窄、晶粒細小等優點,從而可以得到高質量的焊縫。

2. 激光復合焊接技術優勢

(1)提升了激光能量吸收率 激光熱源與電弧熱源的有機結合,可以相互彌補彼此在焊接過程中存在的不足。激光焊接時在其周圍產生大量的等離子體云,吸收激光能量,降低能量利用率,如果在激光束附近外加電弧,降低電子密度,稀釋等離子體云,提升母材溫度,可促進激光能量吸收率的大幅提高。

(2)擴大激光焊接工藝窗口 激光焊接由于熱影響區域很小,母材端面接口容易發生錯位,而電弧的熱作用范圍較大,可以降低對焊縫組對精度的要求;同時由于激光束對電弧的聚焦、引導作用,電弧的焊接質量和效率得到提升。

(3)降低了激光焊接缺陷率 激光焊接時峰值溫度高、溫度梯度大,冷卻、凝固很快,容易產生裂紋和氣孔。而電弧的熱作用范圍、熱影響區較大,溫度梯度、焊接速度相對較小,使凝固過程變的緩慢,可減少氣孔和裂紋的生產。

綜上,激光與電弧熱源的復合焊接一方面可提高激光吸收效率、可以用小功率激光器代替大功率激光器進行焊接;另一方面可改善焊接質量,降低對母材端面接口精度要求。

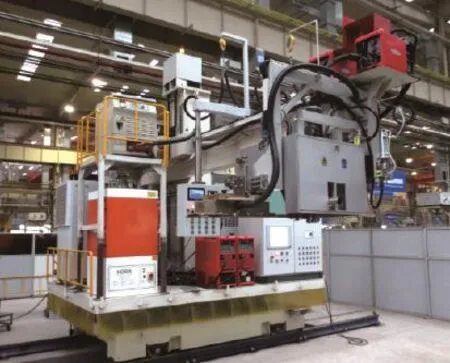

圖1 激光-雙絲復合焊接工作站

3. 激光復合焊接在千噸級起重機產品上的應用

(1)激光復合焊接設備 圖1為我公司與某科研院所聯合研發的工程機械行業內首臺用于高強度、中厚鋼板焊接的激光-雙絲復合焊接工作站。

該項技術的成功應用顯著提高了我公司大噸位、超大噸位起重機關鍵受力結構件的焊接質量。對于超大噸位吊臂筒體結構,為保證關鍵焊縫熔透性,在

應用該項技術之前,通常需要焊工進到吊臂筒體內部施焊,焊接及焊道打磨勞動強度大。該項技術的單面焊雙面成形效果(見圖2、圖3)徹底改變焊工的作業模式,使勞動強度顯著降低,焊縫保證能力大幅提高。

(2)焊縫成形及質量 應用激光復合焊接可以實現小角度坡口一次焊接熔透成形,圖4為45°坡口、2mm鈍邊、10mm板厚焊接工況的焊縫正反面成形效果,其中背面焊道均勻一致,寬度3~4mm,滿足焊縫外觀要求。

由于小角度坡口,焊絲填充量相比傳統雙絲電弧焊接下降30%,焊接速度為原電弧焊接兩倍。由于大噸位、超大噸位起重機吊臂筒體結構在全伸狀態吊裝作業時,筒體結構旁彎變形1mm將導致起吊點部位出現近1m的偏差,因此對于吊臂焊接變形的控制要求十分嚴格。傳統方式都是通過吊臂筒體內部增加工藝支撐、焊接過程減少熱輸入量來控制焊接變形,而應用激光復合焊接技術后,吊臂筒體焊后變形量降低48%,完全滿足了設計尺寸精度要求。

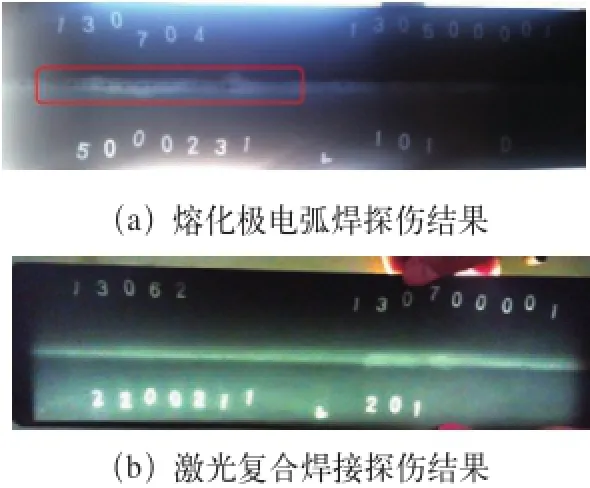

針對激光復合焊接焊縫內部質量情況,選擇傳統熔化極電弧焊與激光復合焊接兩種工藝施焊,焊縫進行射線探傷,結果如圖5所示。由圖5可知,傳統電弧焊接焊縫根部易存在未熔合等缺陷,而采用激光復合焊接工藝的,焊縫射線探傷等級為I級,無缺陷。

圖2 激光復合焊接熔透效果

圖3 激光復合焊接焊道背面成形效果

圖4 焊縫正面、背面成形效果

圖5 兩種焊接工藝焊縫探傷結果對比

圖6 1 600t全地面起重機

(3)在產品上應用 隨著激光復合焊接技術在公司內的成熟應用,現已將該項先進焊接技術由最初的應用于吊臂結構焊接,推廣至大噸位、千噸級起重機產品的車架、支腿等關鍵受力結構的焊接,圖7為我公司1 600t全地面起重機,其吊臂、支腿、車架等部位關鍵射線探傷合格率均為100%。在降低人工焊接勞動強度、節省焊接成本的同時,為客戶提供關鍵焊縫質量100%的合格優質產品。

4. 結語

激光-電弧復合焊接技術從試驗室研究到企業生產一線的實際應用,凸顯出激光焊接、電弧焊接所不具備的優勢,為科研院所、企業未來的重點研究應用方向。該項技術在提高焊接質量的同時,附加的效益如降低人工焊接勞動強度,節省焊材用量等,均符合綠色制造、內涵式制造的特征。

呂金波等,徐工集團徐州重型機械有限公司。