淺析載貨汽車線束設計的3種失效模式及對策

汪思泉

(東風汽車公司技術中心電子電器部,湖北 武漢 430058)

汽車線束是汽車電路的網絡主體,遍布汽車全身,作用主要有2個:一是使汽車上的電源 (蓄電池和發電機)和各種電器設備實現電路連接,實現電源分配和供電的目的,二是負責整車各個電器設備之間的信息交互,達到控制車輛和實現駕駛員意圖的目的。正確、規范的線束設計是保證線束自身、車輛電器設備正常工作的前提,不規范、存在設計缺陷的線束設計,不僅線束自身的功能和性能達不到設計目的,存在設計隱患,而且會影響車輛電器設備的正常工作,出現意想不到的狀況。下文將對線束設計的3種失效模式進行詳細說明和分析。

1 發動機線束毛細現象

1.1 現象描述

東風天龍牽引車DFL4251A8在上市半年后,陸續接到服務站反映,在維護發動機控制器Engine Electronic Controller Unit(以下簡稱EECU)的插接件時,發現插接件與EECU對接處有溶液堆積,后經驗證,這種溶液是發動機機油,如圖1所示。

1.2 機油聚集的原因分析

這些機油通過什么途徑聚集在插接件對接處?技術人員首先懷疑發動機檢修時泄露的機油通過導線滲透到插接件對接處,于是檢查了線束端后部的波紋管和導線,發現部分車輛線束的確有機油存在,但另一部分車輛的線束導線非常潔凈,沒有機油滲透的痕跡,于是排除了機油通過導線外壁滲透的可能。

進一步分析發現,并不是插接件的所有管腳都有機油聚集,而是其中一部分管腳有機油聚集,分別是5、 6、 7、 8、 18、 19、 20、 30、 31、 37、 38、39腳。這些管腳對應發動機噴油電磁閥1、2、3、4、5、6的控制管腳。于是懷疑發動機缸內機油可能通過這些導線以毛細現象的機理滲透到導線的多股線芯里,繼而滲透到EECU插接件處聚集。

為了證實這種猜測,將故障線束中控制噴油電磁閥1、2、3、4、5、6的導線和其他導線的絕緣層剖開,檢查導線內部和線芯上有無機油存在。剖開后發現以上12根導線的內壁和線芯均有機油存在,而其他導線的內壁和線芯沒有機油的痕跡,這就說明了發動機機油的確通過毛細現象經由導線的線芯,滲透到EECU插接件處聚集。同時通過一個簡單的試驗也驗證了上述結論,即將10根導線一端浸沒在機油容器里,另一端置于容器外,并擱置在白紙上。大約經過5h后,白紙上多處有機油的痕跡,但這10根導線外壁都沒有機油的痕跡,說明機油能夠通過導線線芯和內壁以毛細現象的機理進行滲透。

1.3 危害及對策

短期內,發動機線束毛細現象形成的機油聚集不會對線束和EECU產生有害的影響,甚至在一定程度上可以保護插接件的插針免受雨水的侵蝕。但是長時間來看,聚集的機油對EECU和插接件是有危害的。一方面機油會老化,老化的機油會加速插接件的老化、降低插接件的密封性;另一方面,聚集的機油會繼續滲透到EECU內部,侵蝕EECU內部的電子元器件,導致EECU工作不正常甚至損壞。

因此,必須對發動機線束的毛細現象采取對策,防止機油滲透和聚集。一種可行、經濟的方法是將噴油電磁閥根部附近的導線切斷,剝掉切斷處兩端的絕緣層,絕緣層剝掉的長度為20~30mm,然后采用超聲波焊接工藝,將兩段多芯導線熔融為一段實心導線段。為了進一步阻斷毛細滲透的途徑,采用帶膠熱縮管將上述實心導線緊密包住,阻止機油通過實心導體和絕緣層內壁的間隙滲透。

為了驗證上述方案的效果,同樣做了一個簡單的試驗。將經過上述處理的10根導線一端浸沒在機油容器里,10根導線另一端置于容器外,并擱置在白紙上。經過48h甚至更長時間后,白紙上沒有機油的痕跡,說明上述對策和方案對于避免線束毛細現象有效。

將上述對策和方案應用在發動機線束上,進行實車試驗和驗證。經過長達1年時間的跟蹤,沒有發現EECU插接件處有機油聚集,充分驗證了上述對策的有效性。

2 發動機控制器電源回路阻值不滿足設計規范

東風天龍牽引車DFL4180A2搭載博世EDC7發動機電控系統 (以下簡稱EDC7系統)。在試驗階段,博世技術人員對EDC7系統的設計狀態進行了測試和評估,指出試驗樣車EDC7系統電源回路實際測量阻值為79.4mΩ,遠高于博世EDC7系統線束設計規范 (線束新狀態要求小于45 mΩ,線束老化后狀態要求小于90 mΩ)。該問題將會導致EDC7系統的工作電壓降低,尤其是線束老化后,回路阻值會繼續增大,導線上的電壓降將顯著增大,將直接影響發動機噴油電磁閥的開啟速度,進而影響噴油時刻和噴油量,降低發動機的性能[1]。

2.1 原因分析

博世對控制器電源線回路阻值定義為從蓄電池正極到ECU正極管腳的阻值R1與ECU負極管腳到蓄電池負極阻值R2之和,如圖2所示。

博世電源回路阻值的測試方法如圖3所示。首先將一個虛擬ECU模型 (以下簡稱DCU)替換樣車上的EDC7系統ECU,該DCU管腳定義、電氣特性完全等同于EDC7系統,因此測試車輛的線束不用做任何更改,從而保證測試數據真實性。DCU內部有固定的電阻R4、R5、R6,當對DCU施加固定電壓時,DCU兩端的電壓U2和DCU消耗的電流Ie就是一個穩定值,方便獲得測量數值[1]。

測試時,還需要測量蓄電池兩端的電壓U1,利用歐姆定義,就可以計算出電源回路阻值R,計算公式為: R=(U1-U2)/Ie。

表1為改善前控制器電源回路阻值測試數據,5次平均值為79.42mΩ。

表1 改善前控制器電源回路阻值測試數據

在設計EDC7系統原理圖和線束時,設計人員沒有獲得EDC7系統的線束設計規范,原理和線束設計是按照常規電路設計的,即按照EDC7系統額定電流15A、峰值電流25A設計,選取導線截面積2.5 mm2,熔斷絲容量25 A。EDC7電源線布置的路線如圖4所示,即EDC7電源回路經過蓄電池正極→電源總開關→底盤熔斷絲盒→底盤線束→駕駛室線束→駕駛室熔斷絲盒→駕駛室線束→發動機線束→發動機控制器→發動機線束→車架搭鐵→蓄電池負極線→蓄電池負極。

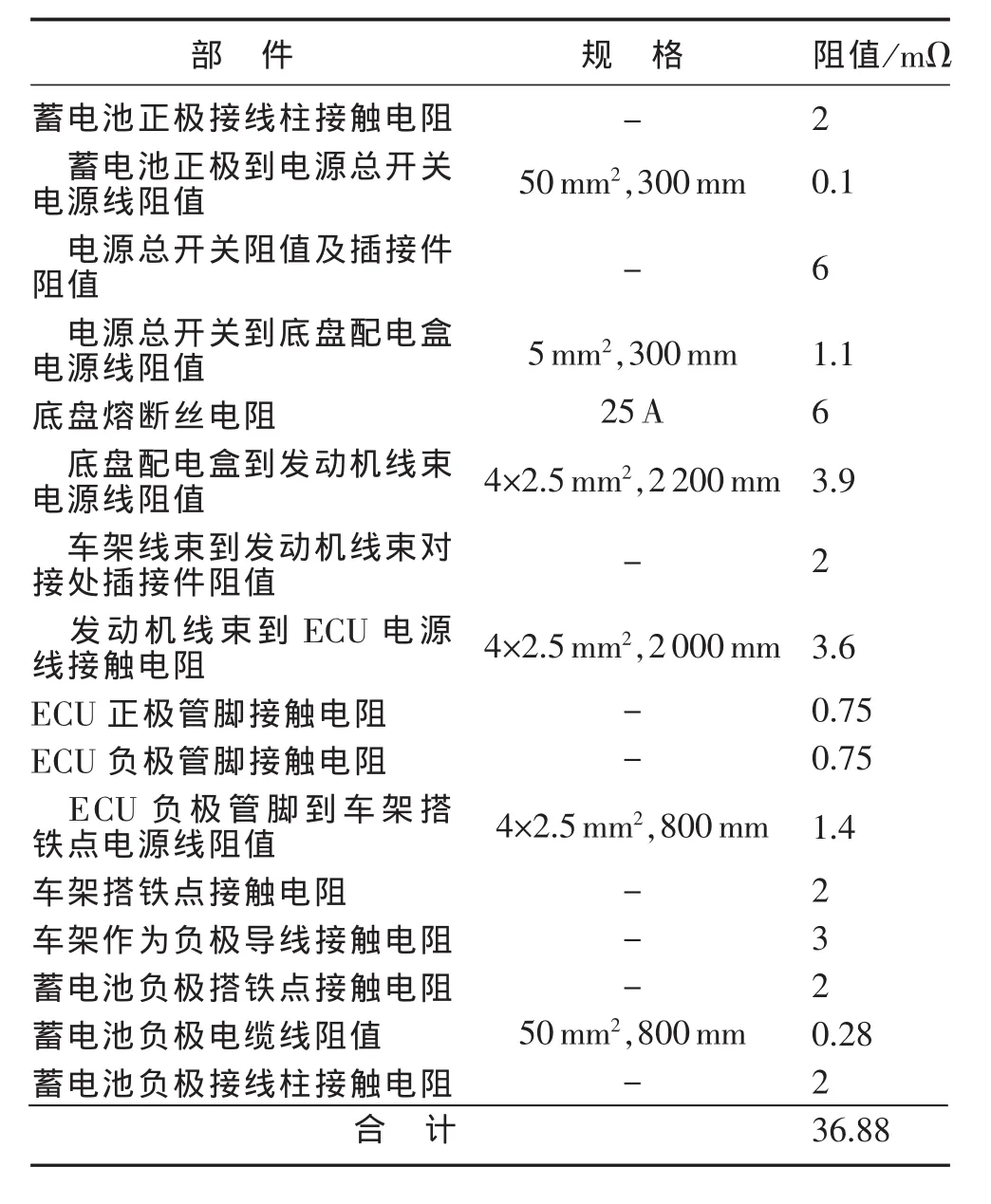

根據經驗和估算,以上各處接觸電阻、各段導線的電阻值見表2。

表2 改善前估算各處接觸和各段導線的電阻值

通過表2估算出電源回路的總阻值為80.54mΩ,與博世的測量數據79.4 mΩ幾乎一致。可以看出,回路中阻值最大的2個分別為右接線盒到ECU電源線接觸電阻19.9 mΩ和駕駛室電源線阻值9.9 mΩ,這是回路阻值整改的重點部位。

2.2 對策及驗證

既然試驗樣車的電源線阻值超過了設計規范,存在降低發動機性能的風險,就必須對電源回路的阻值進行改善。前面分析已經得出回路電源線阻值大的原因有兩個方面:一是電源線布置走了一個大迂回,從底盤進駕駛室,再回到發動機,長度近9 m,線路過長;二是電源線的線徑偏小,僅采用了1根2.5mm2的電源線,博世推薦采用4根2.5mm2的電源線并聯,可以有效降低阻值,同時可以與25A的熔斷絲匹配。

因此,對策可以針對以上原因進行:一是優化ECU電源線的走向,ECU電源線直接從底盤線束接入發動機線束,不再迂回到駕駛室,導線長度可以減少3.8 m,如圖5所示;二是采用博世推薦的4根2.5mm2電源線并聯方式布線,可以降低線路阻值,并且25A的熔斷絲可以與2.5mm2導線匹配,達到保護導線的目的。

經過上述改善后,重新對回路阻值進行估算,見表3。估算結果為36.88 mΩ,達到了博世的設計要求,說明整改方案有效,可以實施。

表3 改善后回路阻值估算

按照上述改善方案,重新設計、試制線束和試裝樣車,邀請博世技術人員再次對回路阻值進行測量和確認,確認結果是改善后的線束回路阻值為52mΩ,基本達到了博世的要求。至于測試結果高出估算值16mΩ,是因為上述估算是在線束全新狀態下估算的,線束裝車后,經歷雨水、空氣,會有一個老化過程,回路的接觸電阻會增大。一般來講,導線接觸點經歷3~6個月的老化后,接觸電阻基本穩定,此時接觸電阻相比全新狀態會增大1倍左右。

3 總線拓撲結構不滿足技術規范

3.1 改進前總線拓樸結構

東風天龍牽引車DFL4251、DFL4240系列車型在進行電器系統設計總結時,發現部分CAN總線通信分支長度長達3.3~8.6m不等,不滿足CAN總線的技術規范。上述牽引車采用單網段的CAN總線結構,網段上設置有組合儀表、ABS控制器、整車控制器、發動機控制器、SCR后處理器、NOX傳感器,組合儀表和發動機控制器內分別設置有120 Ω的總線終端電阻。其中,組合儀表、ABS控制器、整車控制器位于駕駛室內,發動機控制器、SCR后處理器、NOX傳感器位于底盤上,如圖6所示。

在進行CAN總線設計時,設計人員按照普通線束的布置原則進行布置,讓CAN總線以最捷徑、最短長度的方式布置,即CAN總線的干線直接從組合儀表連接到發動機控制器,其余的控制器作為節點連接到干線上。上述總線的干線長度6.2m,ABS控制器支線長度0.5m,整車控制器支線長度0.4m,SCR后處理器支線長度3.3m,NOX傳感器支線長度8.6m。

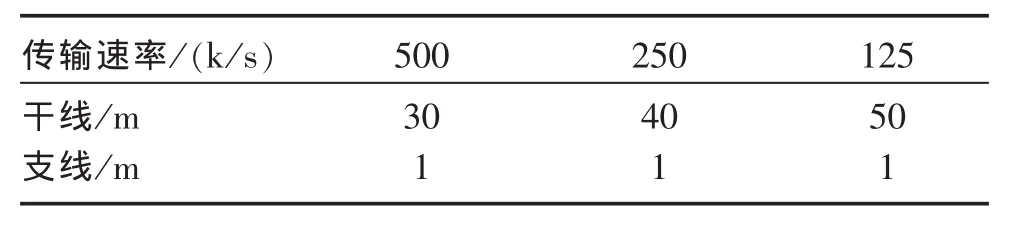

根據CAN總線的電氣傳輸特性和技術規范,不同傳輸速率下的干線、支線長度規定見表4。東風天龍牽引車系列車型的動力總線,傳輸速率設計為250k/s,因此干線的長度不能超過40m,單個支線的長度不能超過1m[2]。在上述設計中,SCR后處理器、NOX傳感器節點的支線長度顯然超過了規定值,容易造成總線傳輸電氣反射。

表4 不同傳輸速率下的干線、支線最大長度[2]

3.2 總線拓撲結構的對策和改進

為了改進上述車型總線的設計缺陷,需要對車型的總線拓撲結構重新設計,以達到干線長度小于40m、支線長度小于1m的要求。改進后的總線走線方式如圖7所示。

組合儀表和發動機控制器內置的終端電阻保留,仍然作為總線的終端電阻,干線從駕駛室組合儀表開始,在駕駛室內連接ABS控制器和整車控制器,然后從車輛右側進入底盤,進入底盤后沿著車架右側連接SCR控制器,然后從車架中部橫梁折回到車架左側,連接NOX傳感器節點,最后返回到發動機控制器。可以看出,CAN總線的走向經歷了一個大迂回,但這樣的走向方式保證了網絡上各個分支節點的分支距離最短,不超過1 m,達到了設計要求,而且不需要總線拓撲結構做顛覆性的修改,便于改進和實施。改進后網絡的干線長度13.8 m,ABS控制器支線長度0.5 m,整車控制器支線長度0.4m,SCR后處理器支線長度0.7 m,NOX傳感器支線長度0.8m。

4 結束語

以上3種線束設計失效模式的表現形式各不相同,如發動機線束毛細現象和控制器回路阻值偏大,短期內不會出現問題,但長期使用,必將影響甚至損壞發動機控制器;又如總線分支過長,可能不會造成明顯的總線通信問題,但有設計隱患。發現、分析和解決這些問題,需要掌握線束的設計規范、DFEAM、經驗等綜合知識和技術,必要時進行設計驗證,減少不必要的試制、試驗周期和費用。

線束設計失效的問題不可能避免,只有通過平時工作的積累和總結,按照發現問題、分析問題、解決問題的方法去處理,并將這些問題記錄歸檔,形成失效模式數據庫,供線束新設計參考,才能規避已經出現的失效模式,提高線束的設計水平和品質。

[1] Y_445_R90_613, 博世EDC7系統線束設計規范[Z].

[2] EQC-770-2009,CAN總線網絡物理層要求 (東風汽車公司企業標準)[Z].