基于IE+IT中小包裝制造企業生產現場優化研究

李明輝,石宇強,蔡炳萬,鄭露萍

LI Ming-hui, SHI Yu-qiang, CAI Bing-wan, ZHENG Lu-ping

(西南科技大學,綿陽 621010)

0 引言

我國是世界包裝制造和消費大國,包裝制造業是國民經濟的基礎性產業,然而隨著全球經濟一體化,市場競爭的進一步加劇,包裝制造業面臨著前所未有的挑戰。“質量、效率、交貨期、成本”等各項指標的優化成為提升競爭力的關鍵因素。

中小包裝企業是我國包裝行業的主體,包裝產品質量低,專業化水平低,多屬于勞動密集型的加工廠,因此運用工業工程(IE)方法優化其質量、成本、效率等制造系統指標,推行精益生產對于提升其競爭力具有重要意義。

IE理論方面,齊二石教授等國內專家學者在分析我國工業工程應用實際及“信息化帶動工業化”的工業化發展模式的基礎上提出了“IE+IT”的理念與方法[1],強調工業工程及企業信息化是制造企業提升競爭力的最有效手段。

本文通過IE實踐認為,IE+IT的實質是:IE改善過程的IT化,即在做傳統IE改善(如工作研究、設施規劃、人因工程等方面)中,借助于相關的分析軟件及IT工具不但能提高IE推行效率,還能保證分析結果以及方案設計的準確性;對現代IE方法(如運籌學、系統工程、系統建模與仿真等)更需要有相關的輔助決策分析軟件。

1 實例研究

下面以某包裝制造企業的EPE生產系統為例進行實證研究,對所提出的IE+IT優化方法進行驗證。

1.1 對企業車間生產現狀進行深入分析

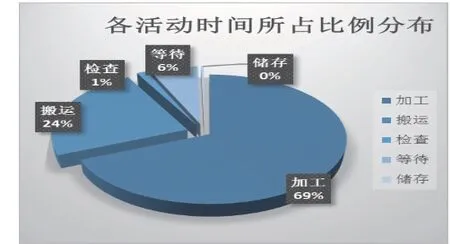

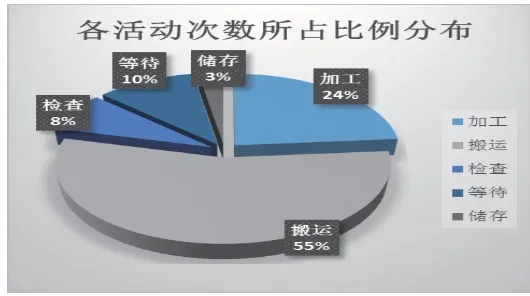

根據表1,圖1、圖2對車間生產進行初步分析,統計產品加工周期為19328s,其中包含大量的搬運時間與加工等待。同時產品物料重復搬運現象嚴重,搬運次數占總活動次數的55%。

圖1 各活動時間占比分布

圖2 各活動次數占比分布

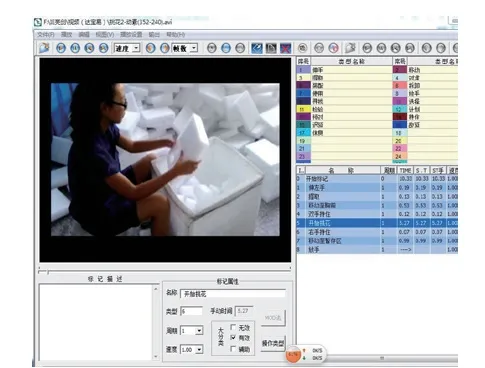

圖3 達寶易軟件動作分析

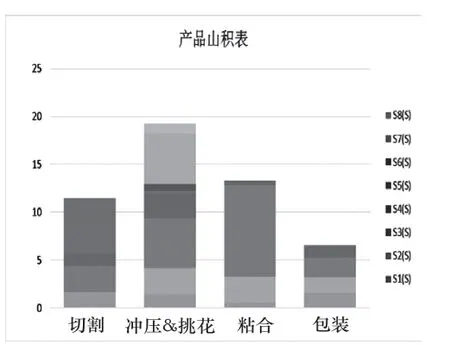

圖4 工時分布山積表

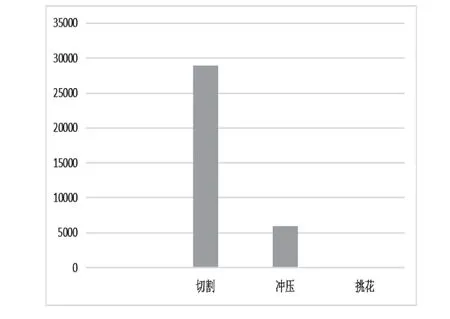

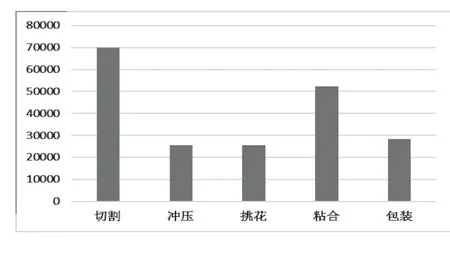

圖5 產能分布

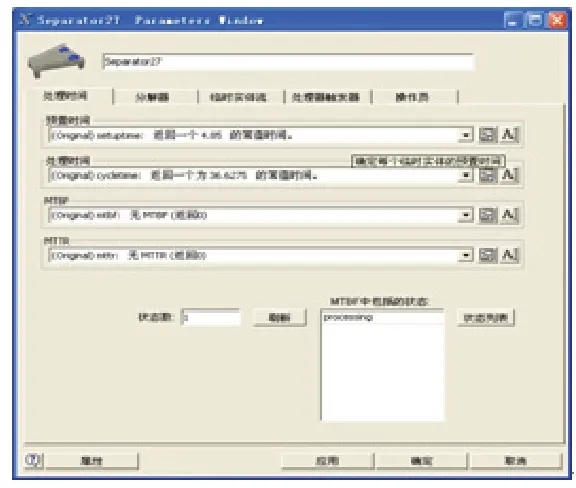

圖6 數據錄入

進一步分析,使用達寶易軟件分別對切割、沖壓、挑花、粘合、包裝工序進行工時統計,繪制山積表并計算產能如圖5所示。發現該車間的瓶頸工位為沖壓&挑花工位,其產能僅為5922件/天,而其上游切割工位產能為28893件/天,相差懸殊,存在大量在制品等待。

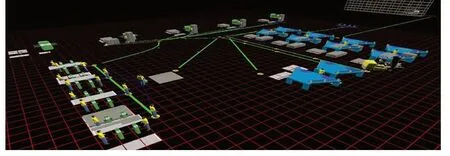

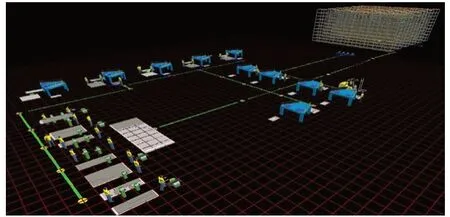

圖7 Flexsim深加工現場仿真

本次仿真中,仿真周期與實際生產周期相差800秒,模擬誤差4%,仿真數據具有參考值,可作為改善前基礎數據,用于改善后評價。

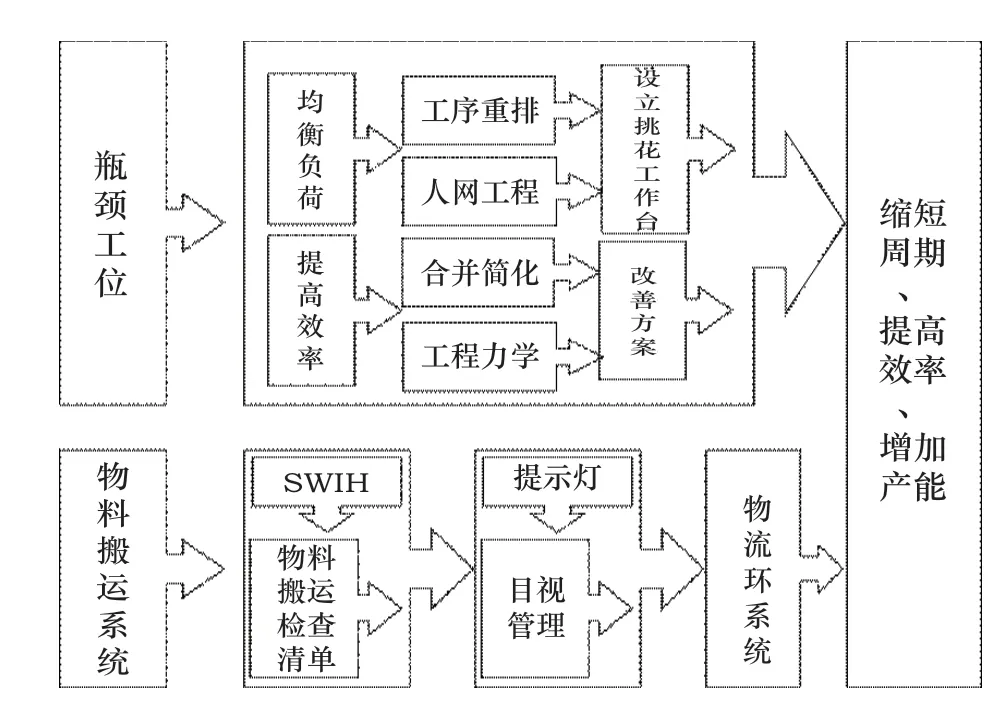

1.2 改善思路

深加工車間現狀分析完成后,將問題分析匯總如下,具體思路形成如圖8所示。

圖8 改善思路圖

運用工序重排的方法設立挑花工位以均衡負荷,并運用人因工程進行工作臺設計;

結合合并簡化原則對沖壓刀模進行改進設計。

2 改善過程

2.1 設立挑花工作臺

2.1.1 確定思路

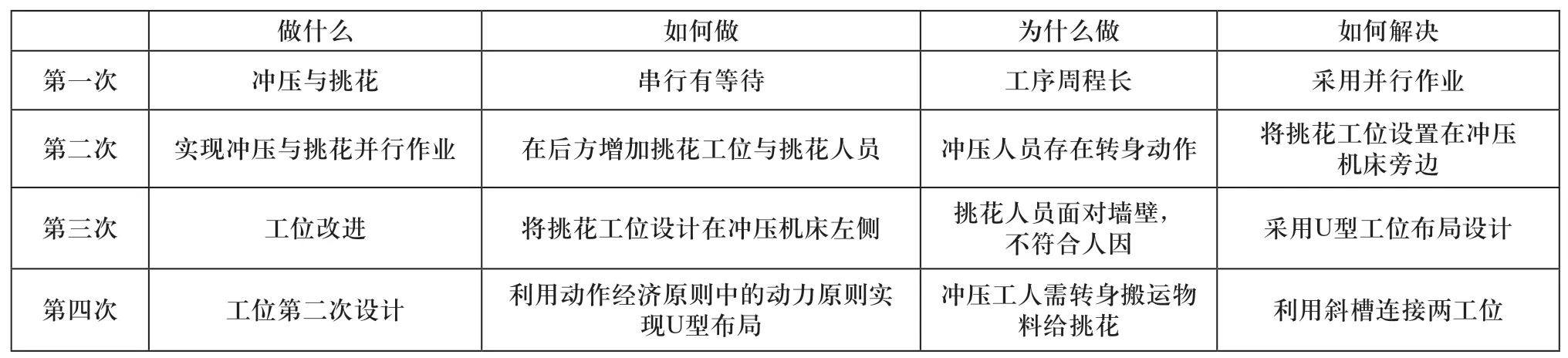

針對以上問題,利用頭腦風暴與5W1H(表1)結合,明確改善思路:

固定挑花工人,實現沖壓與挑花并行作業,減少不必要加工等待;

應用動作經濟原則,促使工人雙手同時反向作業,設定工位U型布局;

利用人因工程,設計挑花工位工作臺,降低工人疲勞程度、提高效率;利用重力原則采用斜槽結構設計,取消作業間搬運;成品及廢料統一集裝,取消工人收集整理,減少重復搬運。

2.1.2 確定尺寸

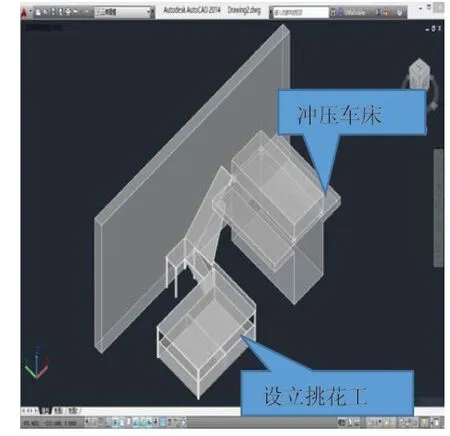

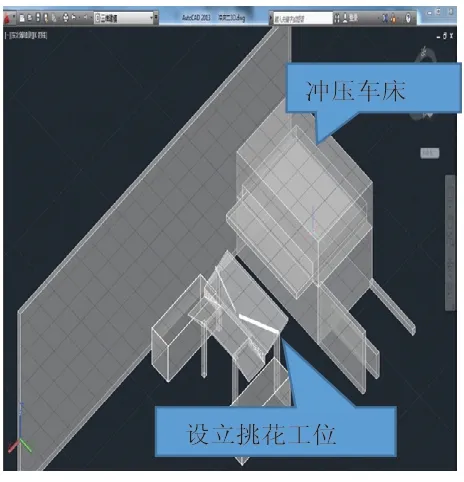

按照上述思路,結合人因工程,確定工位各尺寸(表2),完成工位設計方案一與方案二,并用CAD繪制如圖9、圖10所示。

表1 5W1H提問

表2 工位各尺寸

圖9 方案一

圖10 方案二

3.1.3 效果評估

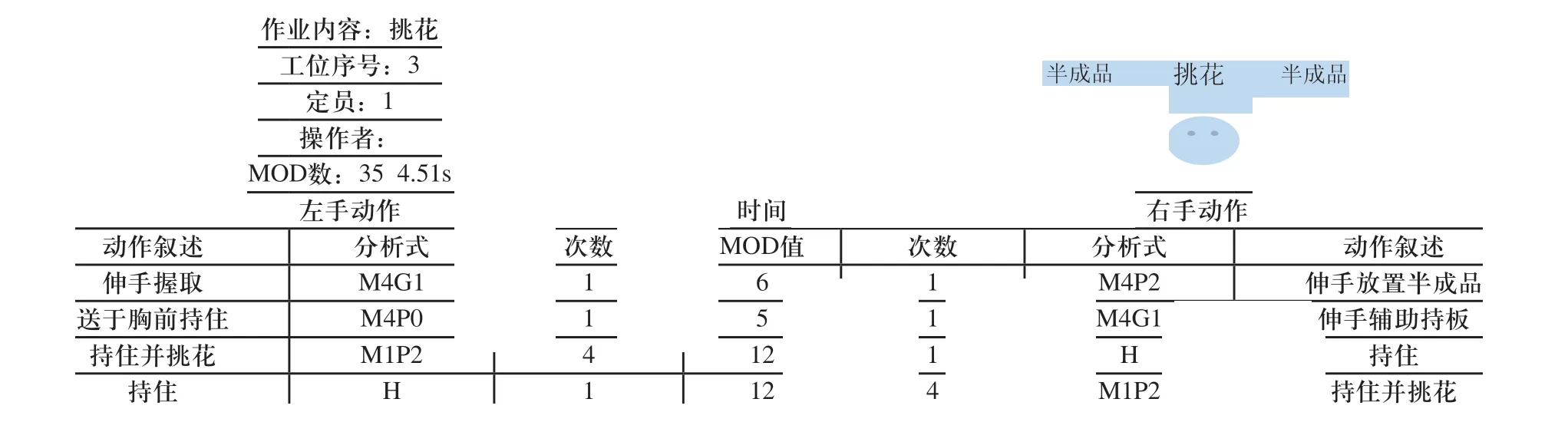

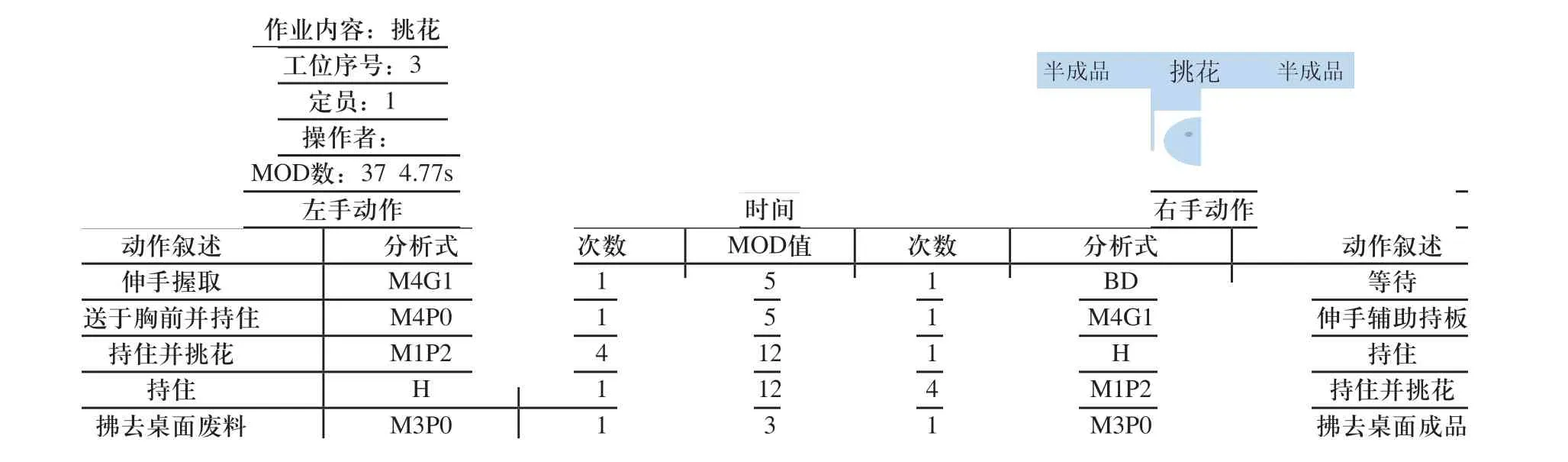

方案設計后,運用MOD法分別對方案一、方案二進行改善后操作時間分析,得到模特分析表3、表4。從表中可看出改善后方案一用時4.51秒,與改善前7.23秒相比,效率提高37.62%;方案二用時4.77秒,效率提高34.02%。若只考慮效率提高,方案一較優。

3.1.4 方案對比

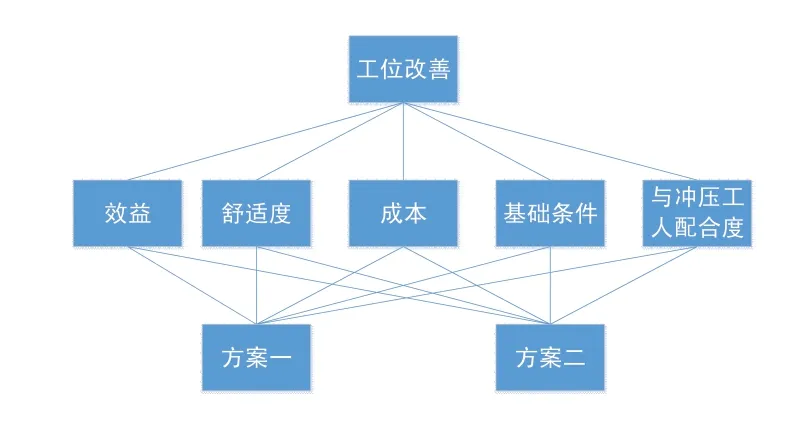

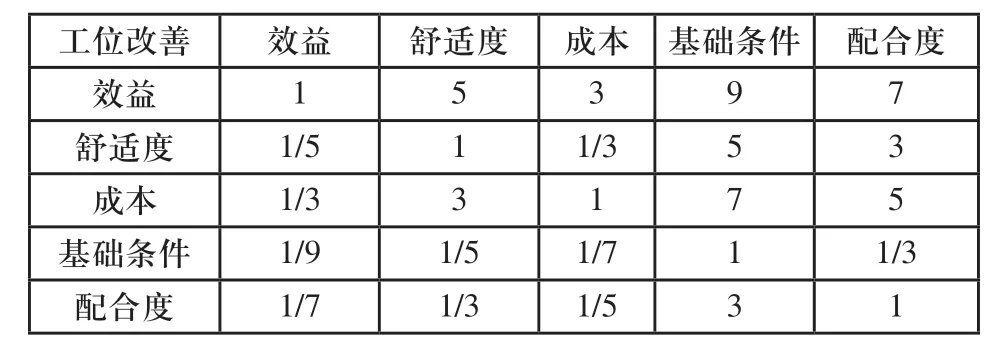

實際生產中,最終方案的實施并不僅僅考慮效率提高,還必須綜合考慮成本、員工舒適度等方面。運用系統工程中層次分析法對兩種改善進行評價,過程如下:

邀請車間主任、車間工人一起選取評定指標;

根據評定指標,按照層次分析法構建遞階層次模型圖,如圖11所示。

表3 方案一模特分析表

表4 方案二模特分析表

圖11 層次分析法構建遞階層次模型圖

參考車間主任意見,協同車間工人對評價指標進行權重設立,得到判斷矩陣表5。

表5 判斷矩陣

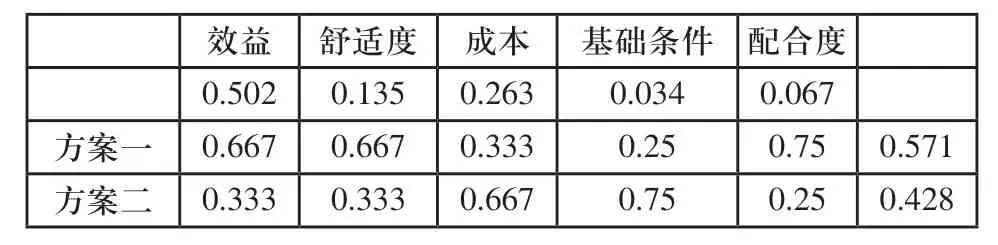

根據判斷矩陣表5,計算合成權重,得到方案評定表6。

表6 方案評定表

根據方案評定表,選定方案一為實施方案。

3.3 改善效果評價

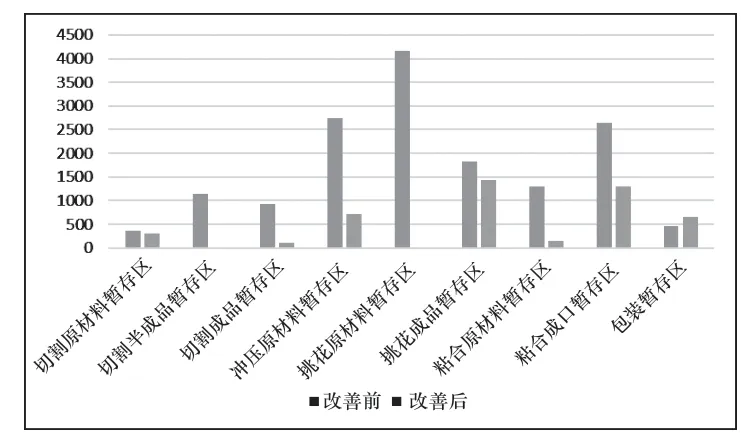

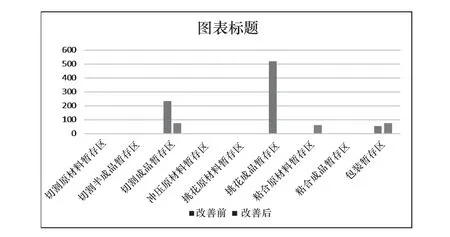

經過整體改善之后,對整個車間運用Flexsim(圖12)仿真結合實際改善效果,繪制改善后產能分布圖13、加工等待時間對比圖14、搬運等待時間對比圖15,并匯總改善效果如表7所示。

圖12 改善后效果仿真

圖13 產能分布

圖14 加工等待對比圖

圖15 搬運等待對比圖

表7 改善前后效果對比匯總(單位:秒)

4 結論

本文利用傳統IE和計算機仿真相結合的方法,即IE+IT的有效結合,優化了中小包裝企業生產工藝流程,規范了人員操作,提升了人機利用率、產品質量,降低了生產成本,進而提升了車間總體效率,從而實現中小包裝企業管理的實時化、精細化和可視化,提升綜合管理水平和競爭力。

[1]齊二石,宋立夫.工業工程與制造業信息化——IE+IT[M].北京:機械工業出版社,2011.

[2]大野耐一.豐田生產方式[M].北京:中國鐵道出版社,2010.

[3]若松義人.豐田式改善力[M].北京:機械工業出版社,2009.

[4]楊育.設施規劃[M].北京:科學出版社,2010.

[5]易樹平,郭伏.基礎工業工程[M].北京:機械工業出版社,2007.

[6]崔維國.H公司消除管理七大浪費的方法與實踐[D].天津:天津大學,2007.

[7]王鳳君.基于精益生產的企業現場改善研究[D].天津:天津大學,2012.

[8]今井正明.現場改善-低成本管理方法[M].北京:機械工業出版社,2006.

[9]溫艷,周立民,吳愛華.制造業信息化與工業工程[J].科學與管理,2004(3):33-35.