汽車側圍產生鼓包的原因與方案優化

譚文娟,彭 鴻,朱貞英,項 劍

(1.浙江吉利控股集團制造工程(ME)中心,浙江寧波 315336;2.浙江吉利汽車研究院有限公司,杭州 311228)

1 側圍鼓包問題概述

某款車型個別車輛左側圍(帶加油口側)出現鼓包現象,如圖1所示,產生的原因不詳。為此尋求鼓包產生原因以便提出改進措施。

為了探求側圍鼓包出現的原因,筆者先進行收集、分析、歸納處理相關客戶提供的信息。經過仔細調查,產生鼓包的車輛后備箱基本裝滿了物品。再與汽車制造基地技術部工藝科及沖壓、焊裝、涂裝、總裝廠技術人員進行廣泛深入的交流,采集相關數據及信息。根據采集來的信息結合沖壓、溫度場、碰撞CAE分析以探求出問題產生的原因,并提出改善方案。

圖1 市場上出現的汽車左側圍鼓包

2 側圍鼓包產生的原因

通過與汽車制造人員的交流得知,前期白車身在烘烤過程中,左側曾出現過鼓包現象,后經技術改進,在焊裝階段于側圍鼓包處內側貼附加強襯板,烘烤時側圍鼓包現象消失。但客戶反映在車輛行駛至幾百公里到幾萬公里不等的路程后,仍有少量車輛會左側圍加油口附近出現鼓包現象,原因不明。

2.1 沖壓件的自身內在缺陷

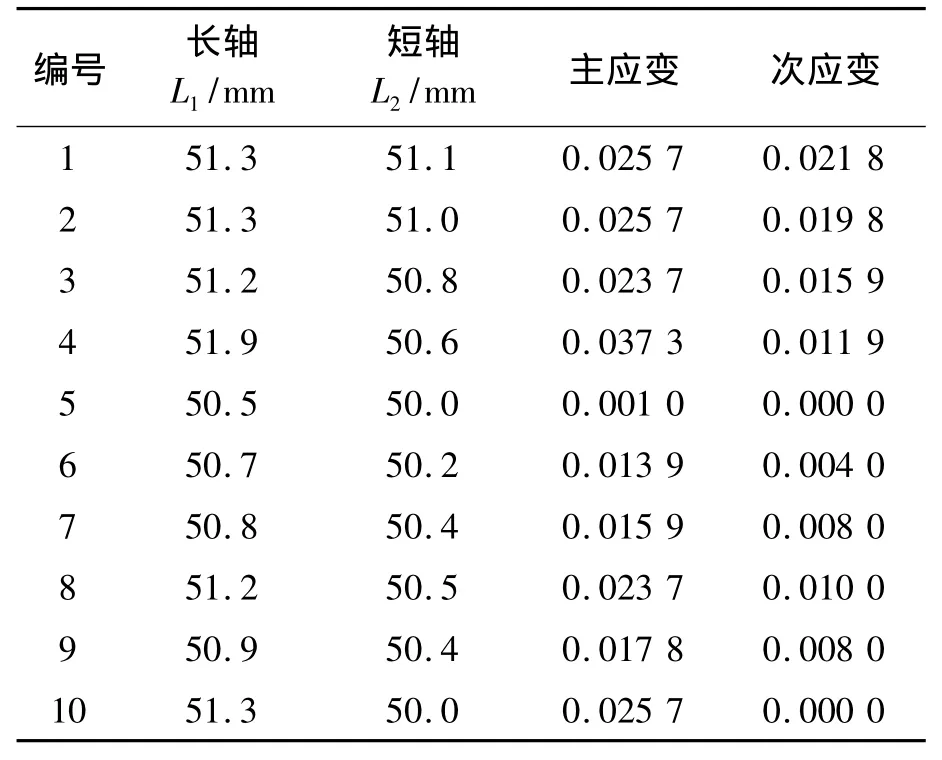

沖壓件在成形過程中,假定由于成形不充分,造成外板件在后期因時效因素可能會引起局部發生變形。本研究著重考察側圍外板鼓包部位的塑性變形狀態。在坯料上繪制網格圓,經過全工序沖壓后測出側圍外板鼓包處網格圓的應變狀態,見圖2。

圖2 應用網格圓測量側圍的沖壓件質量

測量變形后的網格圓并計算出主、次應變,見表1。結果表明:次應變從0到0.021 8不等,都大于或等于0,符合外板件的沖壓質量要求;主應變大于0,大部分大于0.02并小于0.03,在可接受的范圍內,有少許的潛在缺陷。經過與鼓包側圍的對照,側圍鼓包高度在5~10 mm,沖壓件的潛在缺陷難以引起如此大的變形。為了進一步驗證鼓包處的質量,使用超聲波測厚儀進行厚度測量,所有測量點的變薄率均在10% ~20%,都大于3%的判定標準,金屬塑性變形充分。結果表明:沖壓件自身存在鼓包風險的概率極小。

表1 現場測試出的重點部位主、次應變

后期采用沖壓CAE軟件對左側圍進行分析,重點考察變薄率、主應變及次應變。材料為DC06,厚度為0.8 mm,采用彈塑性力學模型,材料成形性能參數采用寶鋼標準,坯料大小與進料量采用現場測試出的數據進行分析,拉延筋采用等效拉延筋。

分析變薄率云圖(圖3)可見:在鼓包處的變薄率為5.51%,鼓包附近區域的變薄率在4.75% ~7.55%,都大于3%的判定標準,滿足發生塑性變形的要求。

圖3 沖壓CAE分析變薄率云圖

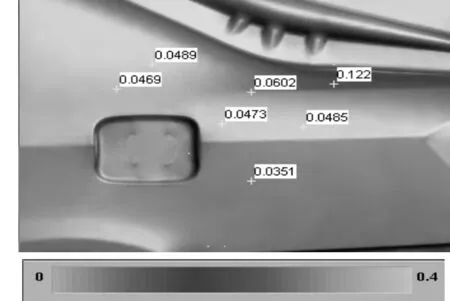

分析主應變云圖(圖4)可見:鼓包處的主應變為0.06,鼓包附近的主應變為0.035 ~0.122,主應變也滿足發生塑性變形的要求。

圖4 主應變云圖

再對次應變云圖(圖5)進行分析可見:鼓包處的次應變為0.006 3,鼓包附近的次應變為0.005 6 ~0.024 9,次應變大于0,符合外板件的沖壓質量要求。

圖5 次應變云圖

通過沖壓CAE對側圍外板進行分析,結果表明:塑性變形基本滿足成形要求,出現鼓包的概率極小。

2.2 溫度場的變化對側圍外板造成的影響

在基本排除沖壓件潛在原因引起鼓包的條件下,鑒于車輛在試制過程中烘烤時出現鼓包的事實,經過分析認為:溫度是影響側圍鼓包的重要原因。采集汽車批量化生產階段的烘干爐爐溫曲線,得出烘烤溫度在140℃ ~180℃,烘烤時間約為27 min。

根據爐溫曲線,對側圍進行了溫度場CAE分析。在與側外板相連的各焊點處施加6個自由度(SPC123456)的約束,與玻璃作用處施加3個自由度(SPC123)的約束,側圍溫度載荷從25℃加熱到180℃。隨著溫度增加,CAE分析結果顯示:側圍加油口附近出現越來越嚴重的變形,最大變形的分析結果見圖6。由圖6可見:側圍在加熱過程中引起變形的最大變形量為5.98 mm。隨后對無加油口蓋的側圍進行模擬,分析結果也顯示出現了鼓包。隨著溫度降低,鼓包處逐漸恢復平整。

圖6 溫度場引起側圍鼓包變形

對比兩者差異可見:對于有加油口的側圍,在溫度上升過程中,以加油口上端與后背門搭接的凹面圓心處為基點,以凹面與加油口的最小距離為近似旋轉軸,材料受熱膨脹,兩端同時以旋轉軸向內側擠壓引起變形;在加油口處受到加油口的約束,側向擠壓材料無法向縱向移動(無法朝著加油口上端凹面最小距離連線方向流動,故在平面上只有單向流動),造成堆積,引起塑性變形;而無加油口側圍材料在側向和縱向方向上都可以流動(雙向流動),變形程度較低,隨著溫度降低,容易逐漸恢復原狀。

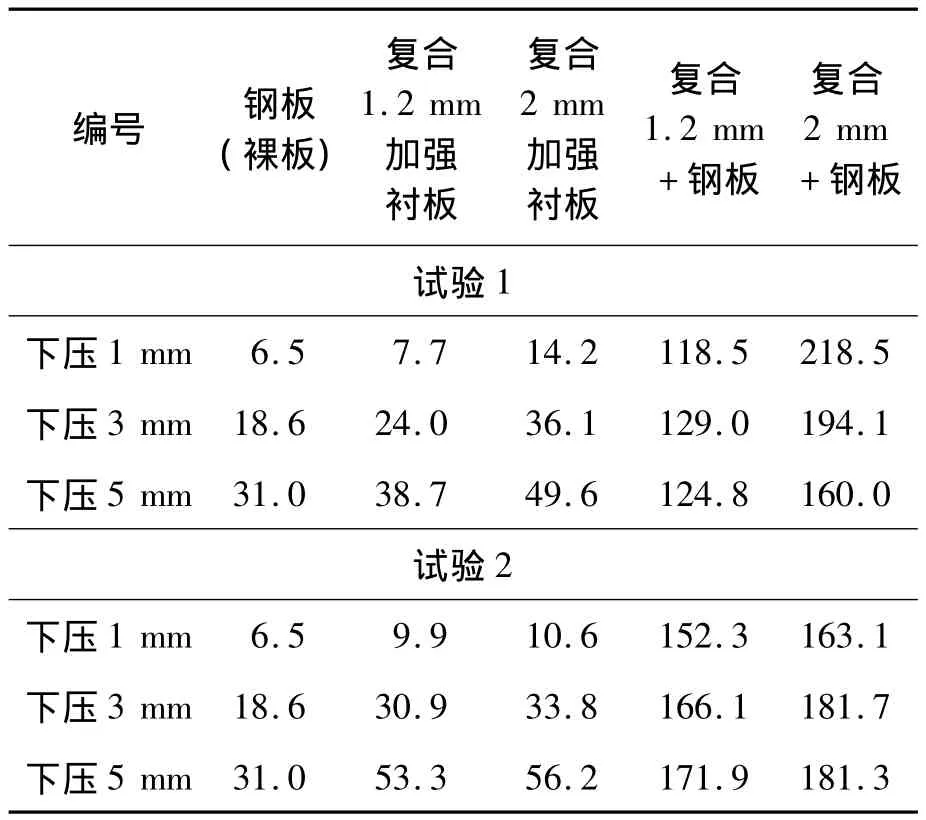

為分析加強襯板的作用,以外門為例分別對加強襯板和鋼板面施壓。

從表2、圖7和表3可見:① 未貼加強襯板的裸鋼板抗變形性能不及加強襯板;② 復合加強襯板厚度越,抗變形能力越強;③復合加強襯板貼至鋼板上比加強襯板抵抗變形性能強。

再對加強襯板進行烘烤、脫落試驗。目的:①研究抗振動性;② 分析面板抗扭曲性。步驟:①將襯板貼附在略涂過油的鋼板上,停放3 h以上,平放置在(175±5)℃恒溫箱中保持(25±2)min,取出后冷卻停放1 h以上,從距地面500 mm的高度,分別采取平行于地面、垂直于地面交替落下,每次落下后觀察是否有松動、脫落和隆起現象,不同方向各進行2次;② 將襯板貼附在略涂過油的鋼板上,然后放在(175±5)℃恒溫箱中保持(25±2)min,取出后冷卻停放1 h以上,測量扭曲位移,要求其小于等于3 mm。結果:① 均無松動、脫落和隆起現象;② 扭曲位移均小于等于3 mm。結論:汽車上所用的加強襯板合格。對加強襯板進行烘烤、脫落實驗也表明,加強襯板對控制變形有利。

表2 加強襯板面受力 N

圖7 加強襯板面位移

表3 加強襯板鋼板面受力 N

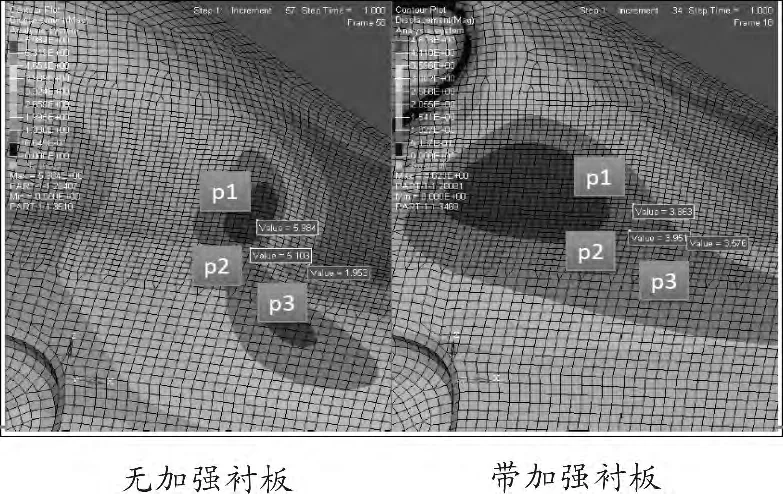

對加強襯板進行溫度場模擬,位移云圖見圖8。其中,p1位置無襯板時最大位移量為5.98 mm,帶襯板時最大位移量為3.86 mm。結果表明:加強襯板對鼓包有控制作用。模擬結果受材料參數等諸多因素限制,有進一步研究的重要價值。與工程實際應用進行對比,結果表明:加強襯板可以控制左側圍鼓包。

圖8 溫度場引起變形量的對比分析

2.3 沖擊載荷的影響

在制造基地調研過程中,了解到試車員在試車時,當拖鉤受到沖擊后出現左側圍鼓包現象。隨后擴大調查該款車型左側圍鼓包信息來源,得知出現鼓包的車輛存在拖鉤被撞的事實,但由于鼓包都是事后不經意間發現的,車主不能十分確定是否為碰撞引起的。

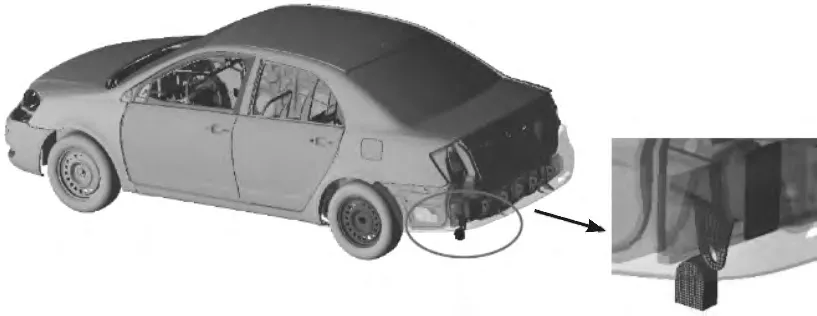

經過詳細研究,認為碰撞為左側圍鼓包的極其重要的誘因。為驗證推測,進行碰撞后拖鉤CAE分析。建立碰撞模型,材料為DC06,厚度為0.8mm,屈服強度為140 MPa,抗拉強度為290 MPa,泊松比為0.3,彈性模量為2.07 ×105MPa。

方案1 如圖9所示,整車以60 km/h的速度從前至后碰撞剛性障礙物,障礙物圓角直徑為30 mm,與拖鉤的交錯高度為10 mm。模擬碰撞過程為:整車經碰撞后飛越障礙物后再落地。

圖9 方案1碰撞模型

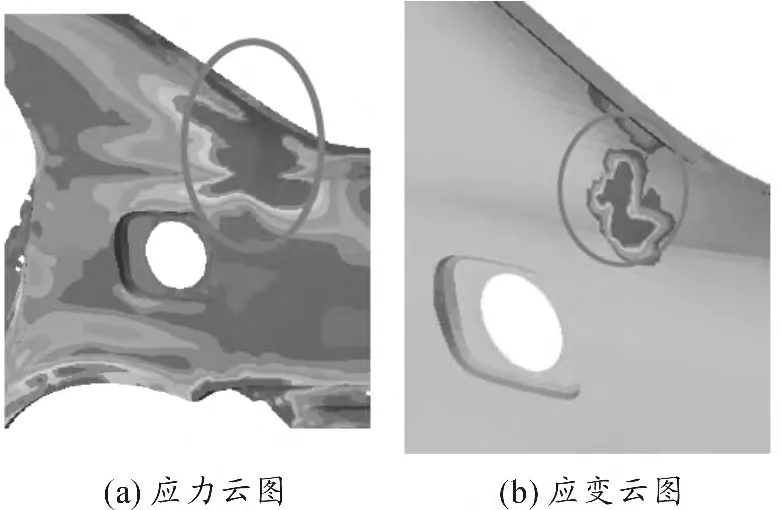

對方案1進行碰撞CAE分析,碰撞后側圍應力分布云圖見圖10,可見左側圍加油口斜上端應力集中。在應力集中區域,觀察應變云圖(圖11),結果顯示在相同區域應變集中。分析結果表明:拖鉤碰撞會引起左側圍鼓包,出現位置與現場完全一致,如圖12所示。觀察右側側圍,相應區域無明顯變化。

圖10 后拖鉤碰撞仿真的應力云圖

圖11 后拖鉤碰仿真應力、應變云圖

圖12 實車與碰撞防真側圍鼓包對比

方案2 某款車型以60 km/h速度向后倒車,拖鉤撞擊到路面突起障礙物。考察左、右側圍應力、應變集中情況,并確定其在加油口附近是否出現鼓包現象。結果表明:左側圍加油口上部有應力集中,但程度較小,沒有明顯鼓包。

方案3 在方案1基礎上,拖鉤放置在右側,考察左、右側圍的應力、應變集中情況,并確定其在加油口附近是否出現鼓包現象。結果表明:左側加油口上部有應力集中,但程度較小,沒有明顯鼓包;右側圍也無明顯鼓包現象。

方案4 在方案1基礎上,去掉左側后尾燈安裝支架(減重方案),考察左、右側圍的應力、應變集中情況,并確定其在加油口附近是否出現鼓包現象。結果表明:左側圍加油口上部有應力集中,但程度較小,沒有明顯鼓包。

由以上分析結果可見:側圍以車輪上部減振器處為支點,以車輪后部的側圍和尾燈處的負荷為載重形成了懸臂梁,當正碰拖鉤時,在加油口上部薄弱環節,材料受到壓縮引起鼓包,當后碰拖鉤時,相同位置的材料受到拉伸無堆積現象,故無明顯鼓包。

3 后拖鉤實車碰撞試驗

為了驗證拖鉤碰撞的準確性,對實車進行后拖鉤碰撞試驗。選取車身編號為LJU8824S6ASO39327的車輛作為試驗車進行碰撞試驗。

基于圖9的碰撞CAE分析模型進行碰撞試驗,但由于駕駛員要對準地面上的固定樁去撞擊不僅困難,且非常危險。經過分析,在試驗過程中選取汽車試驗場的起伏路面進行撞擊試驗,如圖13所示。但拖鉤離地面太高,并未碰到路面的突起部分。隨后,在后備箱加載重物約50 kg,拖鉤依然未碰到路面。

圖13 起伏路面試驗后拖鉤碰撞地面

重新尋找類似車庫進出口的路面,最終在某處找到如圖14所示的路面,路面斜坡呈折角,起伏較大,符合車庫出入口急下坡的路況條件。經過多次測試,并在后備箱加載以壓低后拖鉤,使之與地面接近。當在后備箱加載約120 kg,車輛在共乘坐3位成人男子的條件下,車輛在沿斜坡下行過程中,車尾下部貼近地面,后拖鉤與地面發生激烈撞擊(圖15),地面被后拖鉤摩擦出一道約10 mm的深槽,左側圍加油口盒斜上方區域產生鼓包(圖16)。

圖14 大角度斜坡試驗路面

圖15 后拖鉤與地面發生碰撞

圖16 后備箱加載試驗及側圍鼓包

4 解決方案

基于以上分析結果,針對鼓包出現的不同階段,分別采用不同的方法:對于烘烤時期產生的鼓包,用加強襯板控制;對于拖鉤發生碰撞后產生的鼓包,則采用避免碰撞的方式進行鼓包控制。

4.1 粘貼加強襯板

選擇剛性好、黏性足、耐高溫(180℃)、厚度在2 mm以上的加強襯板,要保證覆蓋整個鼓包區域,見圖17。粘貼方式能有效控制由溫度變化引起的變形。加強襯板在采購過程中,做好烘烤后抗振和抗扭及剛度試驗,硬化后抗剪應力值應大于等于2 MPa,確保加強襯板質量。

圖17 加強襯板粘貼區域

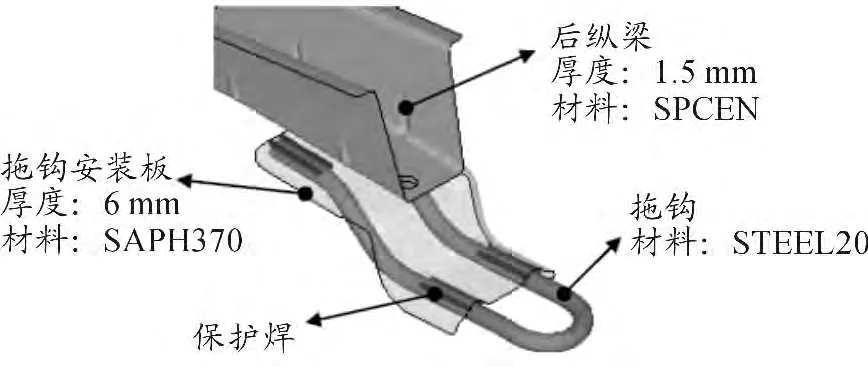

4.2 優化拖鉤結構方案

鑒于該款車型是已經批量生產,因此保證原來的安裝位置不變,修改后拖鉤的結構,由豎直向下改為水平方向,如圖18、19所示。改進后的結構在原來的基礎上抬高60 mm,使車輛在行駛過程中避免碰撞后拖鉤而引起側圍鼓包。經過計算分析,改進后的后拖鉤滿足拉力要求和掛鋼絲繩的空間避讓要求,現已經投入生產。經調查,優化后的結構未出現鼓包現象。

圖18 后拖鉤原始結構

圖19 后拖鉤優化后的結構

4.3 對以后車型設計的建議

1)為了避免烘烤時由于溫度升高對側圍變形的影響,建議圖20中的R應盡量設計大些,避免在烘烤過程中加油口上端材料發生大的擠壓變形。

2)為了避免沖擊過程中懸臂梁過長,在設計時建議L不易過大。

3)為了在沖擊過程中使加油口上端材料便于流動,建議加油口不易過深,圓形加油口結構優于方形加油口結構,分件結構優于整體結構。

4)盡量減小尾燈及其尾燈支座的質量,以減小沖擊過程中的振動。

5)建議車型開發階段進行溫度場和沖擊CAE等方面的分析。

圖20 側圍尾部優化方案

5 結束語

側圍鼓包是個復雜的金屬塑性變形過程。在尋找側圍鼓包出現原因的過程中,首先從沖壓角度考慮,其次從溫度和碰撞方面考慮。經過CAE模擬和實際測量,基本排除沖壓因素。再運用溫度場和碰撞CAE進行分析,確認溫度和碰撞對側圍鼓包均造成影響。經過后拖鉤實車碰撞試驗,驗證了側圍鼓包主要是由后拖鉤受到撞擊引起的。根本原因為車身側圍尾部的V型結構,在溫度場或沖擊作用下加油口附近(V型尖點處)出現壓縮類應力集中,由于加油口處深度較大,剛性較強,集中應力無法釋放而引起塑性變形。最后,采取相應的措施解決了側圍鼓包問題,并提出在今后車型設計工作中避免此類缺陷產生的建議。

[1]曾攀.有限元分析及應用[M].北京:清華大學出版社,2004.

[2]胡世光,陳鶴崢.板料冷沖壓成形的工程解析[M].北京:北京航空航天大學出版社,2004.

[3]王錫春.汽車涂裝工藝技術[M].北京:化學工業出版社,2005.

[4]林忠欽.汽車板精益成形技術[M].北京:機械工業出版社 ,2009.

[5]莊蔚敏.工藝過程材料特性變化對車身結構件抗撞性影響研究[D].長春:吉林大學,2006.

[6]蘇保國.轎車車身結構碰撞數值模擬計算研究[D].大連:大連理工大學,2001.

[7]王昶,何玉林,胡亞民,等.轎車車身覆蓋件沖壓模具工藝補充面設計與應用[J].鍛壓技術,2006(5):100-103.

[8]王金武.汽車覆蓋件沖壓成形缺陷的精細分析與仿真優化方法研究[D].長春:吉林大學,2010.

[9]索忠林.金屬塑性與超塑性拉伸失穩及其力學解析[D].長春:吉林大學,2006.

[10]曾國平,黃文彬.求解彈塑性問題時考慮材料可壓縮性的影響[J].固體力學學報,1988(4):366-371.