小家電壓鑄件充型凝固建模及仿真

王金龍,章清明

(1.長春理工大學 機電工程學院,長春 130022;2.廣東東菱凱琴集團,佛山 528322)

小家電產量大,零配件種類和數量較多,壓鑄生產以其較高的生產效率和成型質量成為小家電產業(yè)配件的首選生產工藝。由于鋁合金材料具有傳熱性好,熱導率高等特點,被用作電加熱類小家電的主要合金類型。

傳統(tǒng)的壓鑄件及壓鑄模的設計主要依靠設計工程師的經驗,有些模具加工完成后要經過多次試模,不斷改進才能生產出符合要求的產品。這就造成模具設計周期長,加工費用高,壓鑄件的廢品率也無法控制在滿意的范圍內,使得企業(yè)的生產成本居高不下,難以獲得較好的效益。為改變這種狀況,建立壓鑄生產CAE仿真模擬分析體系,模擬壓鑄件充型凝固過程,預測鑄件缺陷,可以改進鑄件及模具設計,降低產品開發(fā)周期及生產成本,提高壓鑄件的質量,降低廢品率[1-3]。本文以某型號的大烤盤壓鑄件為例,對鋁合金壓鑄件的充型和凝固進行理論建模及仿真分析,并將分析結果與實際生產狀況進行對比。

1 壓鑄件充型和凝固過程的流場及溫度的數學建模

1.1 充型過程建模

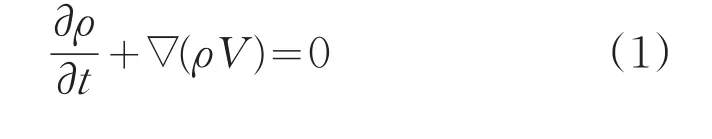

高溫金屬液的填充過程是一個具有熱量散失以及凝固的非恒溫的流動過程。金屬液的流動遵循質量守恒、動量守恒及能量守恒定律,可采用相應方程組描述這一過程[4-6]。

(1)質量守恒方程式中,ρ為流體的密度;V為流體的速度,t為時間。對于不可壓流體,連續(xù)性方程可簡化為:

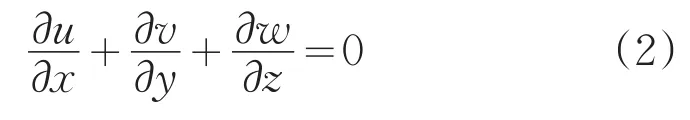

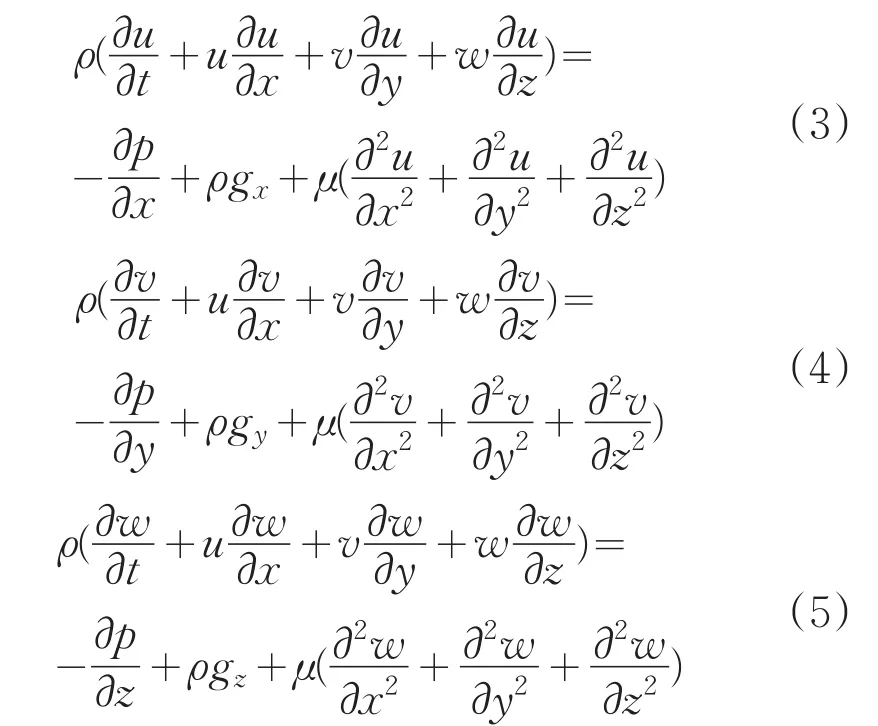

(2)動量守恒方程

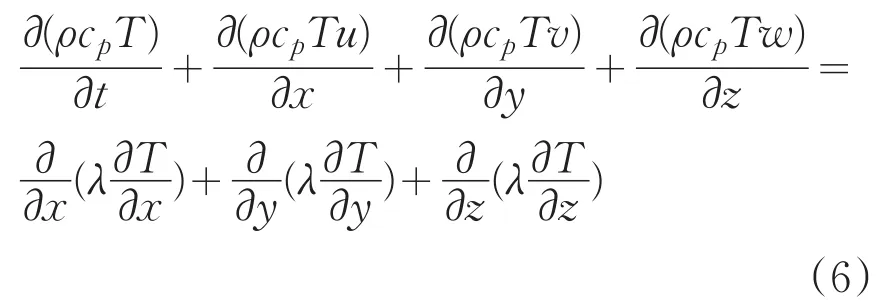

(3)能量守恒方程

式中,T為流體的溫度;cp為流體的等壓比熱容;λ為流體的導熱系數。

(4)壓鑄件充型流動的紊流控制方程

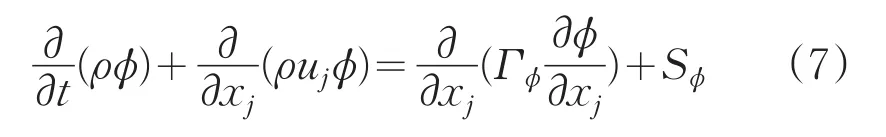

鑄件充型過程中的紊流模擬具有如下的特點:①紊流形式尚未充分發(fā)展;②在近型壁處要作特殊的處理;③計算不應太復雜,應使計算量與準確性相協(xié)調。紊流模擬的任務就是尋找未知關聯(lián)項,使方程組封閉。如采用Boussinesq建議的形式,則時均方程組可表達成如下的通用形式:

式中,?為通用變量;Γ?=μe/σ?為輸運系數,σ?為紊流Prandt數或Schmidt數,μe=μ+μt為有效粘性系數,μt為紊流粘性或渦流粘性系數;S?為各方程源項;下標 j=1,2,3表示三個坐標軸分量。

1.2 壓鑄件凝固過程數學建模

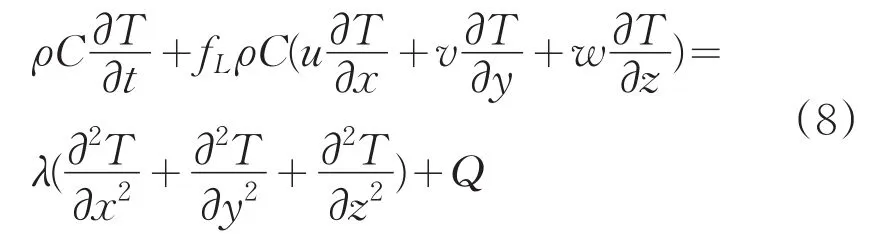

在壓鑄成型方法中,凝固過程伴隨著熱量向鑄型和周圍環(huán)境傳遞,逐步冷卻,最終形成鑄件產品。在此過程中熱量的傳遞形式包括熱傳導、輻射傳熱和對流傳熱。壓鑄件凝固過程建模的任務是建立相應方程,通過數值求解,獲得凝固過程的規(guī)律,預測壓鑄件缺陷(縮孔、縮松)產生的可能性及位置。凝固傳熱過程中,溫度、時間和空間的關系描述如下:

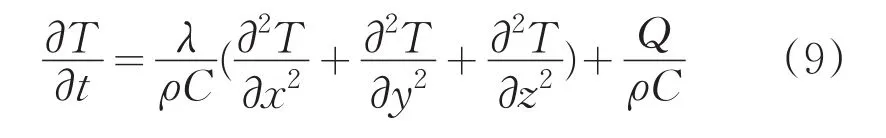

忽略潛熱釋放、兩相區(qū)溫度梯度及液相率,上式可簡化描述為:

凝固過程中,從液相到固相的相變過程中釋放結晶潛熱,內熱源為 Q[7]。

1.3 控制方程的離散求解

對金屬液充型凝固過程進行數值模擬具有很大的難度。一方面自由表面位置及形狀的確定,變化流場域到固定流場域的轉化是一大難點;另一方面壓力場未知,求得壓力場的明顯方程難以確定。

對控制方程求解前要對方程組進行離散,主要原則為:①為滿足連續(xù)性方程,壓力必須進行迭代修正;②對動量方程進行顯式差分,根據初始條件,試算出下一時刻的猜測速度值;③由體積函數方程確定新的流動前沿邊界;④計算傳熱時,要同時考慮邊界換熱、結晶潛熱。對每次的迭代都必須保證穩(wěn)定性條件。同時對于流量的計算要進行修正[8]。

2 烤盤壓鑄件及澆注系統(tǒng)建模

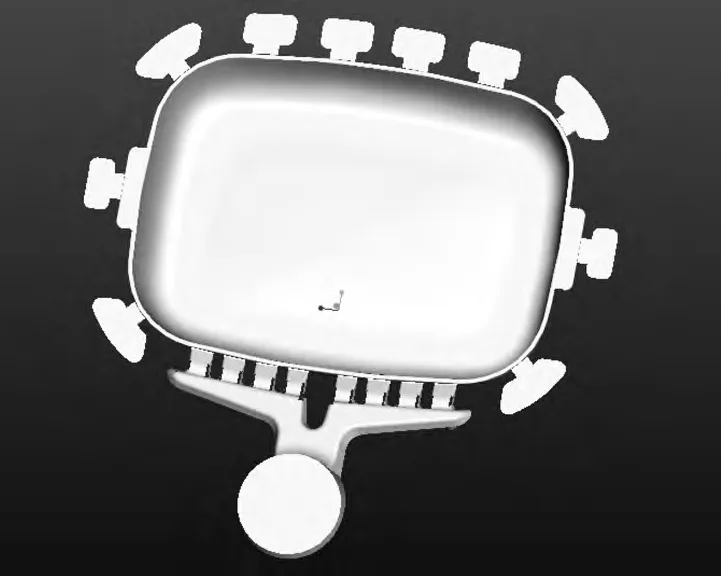

本仿真所使用的鋁合金烤盤壓鑄件及其澆注系統(tǒng)原結構如圖1所示。該鑄件長450mm,寬300mm左右,平均厚度5mm左右。

圖1 鋁合金烤盤壓鑄件及其澆注系統(tǒng)原結構圖

使用該澆注系統(tǒng)生產的產品如圖2所示。部分烤盤在圖中所圈部分表面有氣孔存在,還有的烤盤表面雖沒有氣孔,但在噴涂前加熱時也有部分氣孔出現(xiàn),導致產品報廢。

圖2 采用原澆注系統(tǒng)生產的鋁合金烤盤壓鑄件

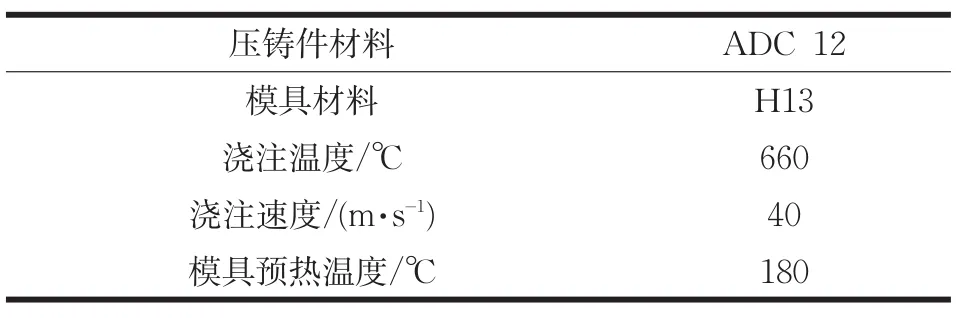

為分析該壓鑄件的充型狀況,采用HyperWorks軟件對其進行前處理,劃分鑄件和模具的四面體有限元網格。壓鑄所使用的主要工藝參數如表1所示。

表1 壓鑄主要工藝參數

3 仿真模擬結果分析與改進方案

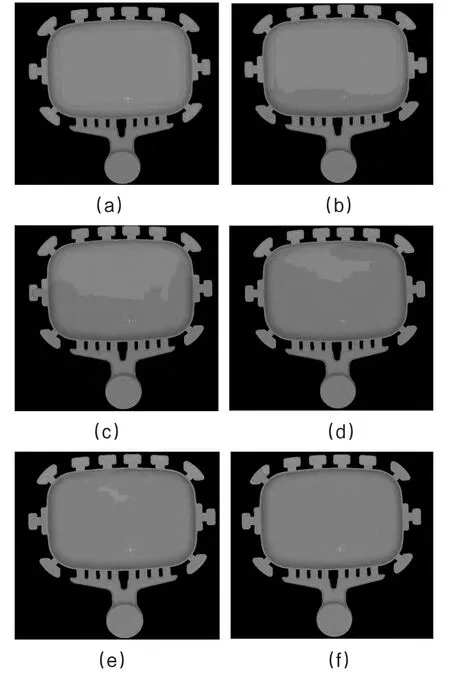

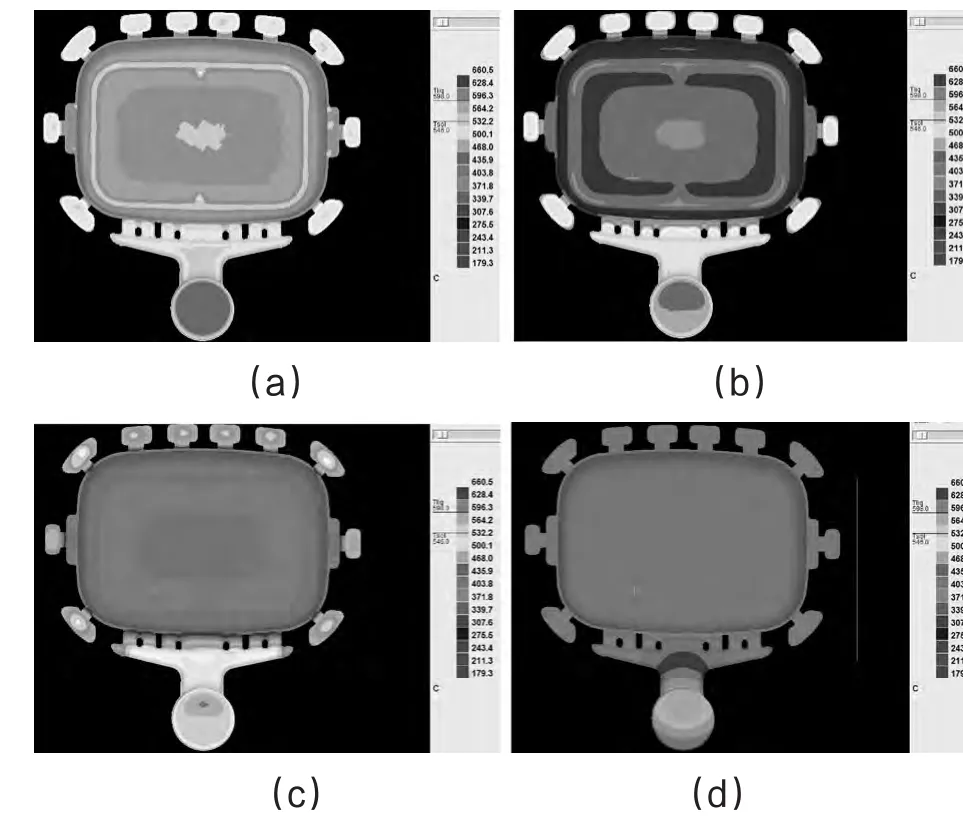

壓鑄充型凝固過程的模擬采用ProCast軟件,模擬計算的時間大約為2h。充型過程中各個階段如圖3所示。

圖3 鋁合金烤盤壓鑄件充型過程模擬

從圖中(a)-(f)充型各階段狀況可以看出,由于受鑄件結構的影響,鑄件內澆口的尺寸雖然相同,鋁合金液的填充速度卻差別明顯。烤盤是加熱件,其兩側底部有安放加熱棒的槽形結構。鋁合金液充型時,當填充方向與槽的方向一致時,填充速度相對其他部分較快,所以就造成了(c)-(e)所示的卷氣的情況。因此,卷氣部分的充型就不太理想,容易出現(xiàn)氣孔,有些氣孔可能在鑄件內部而不在表面,這與實際生產中出現(xiàn)氣孔的情況一致。

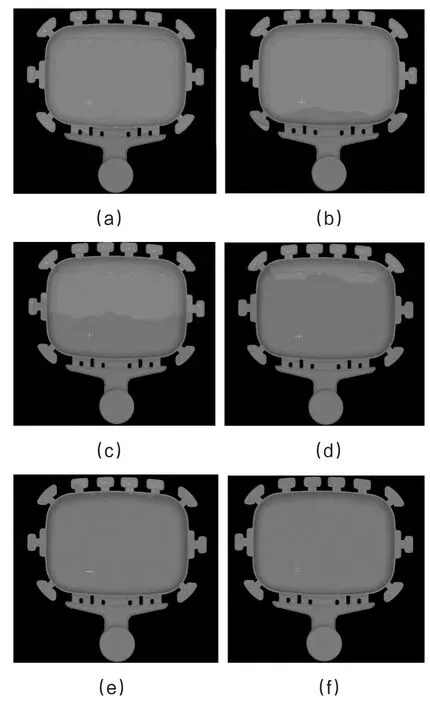

為了改善鑄件的充型狀況,減少烤盤內氣孔的出現(xiàn),需要對澆注系統(tǒng)加以改進。針對鋁合金液兩邊填充快中間相對慢的特點,將內側的分澆道連成一體,以使?jié)沧⑺俣冗_到一致。改進后的充型狀況如圖4所示。

圖4 改進方案后的烤盤壓鑄件充型過程模擬

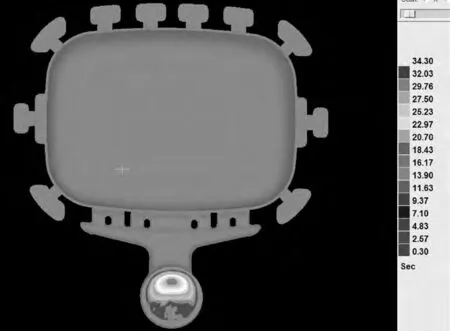

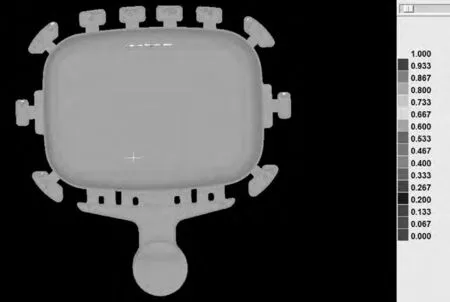

從圖中可以看出,改進方案的充型狀況得到了改善,烤盤中間部分與兩側的充型速度基本一致,沒有出現(xiàn)卷氣的情況。改進后的凝固過程各階段溫度變化如圖5所示,凝固時間如圖6所示,孔隙率的預測如圖7所示。

圖5 凝固過程各階段溫度變化

圖6 壓鑄件凝固時間分布

圖7 壓鑄件孔隙率預測

從凝固過程的溫度變化及凝固時間來看,改進后的烤盤壓鑄件溫度變化大體一致,凝固時間也相差很小,孔隙率預測也顯示只有微量的縮松,縮孔僅在渣包處出現(xiàn),不影響產品質量。實際的生產狀況顯示:應用壓鑄模CAE仿真分析體系,烤盤壓鑄件的廢品率降低到2%以下,模具生產加工周期降低了一半左右。其它類型的小家電壓鑄件的狀況也基本相同。同時產品表面質量得到改善,經濟效益顯著。

4 結論

建立了小家電壓鑄件充型及凝固過程的流場和溫度場的數學模型。以烤盤壓鑄件為例,應用上述模型,劃分網格進行有限元求解。分析鑄件充型及凝固過程,改進方案設計。結果顯示,采用壓鑄模CAE仿真分析體系,可使鑄件廢品率降到2%以內,模具生產周期降低一半左右,產品表面質量也得到改善,效益顯著。

[1]楊裕國.壓鑄工藝與模具設計[M].北京:機械工業(yè)出版社,2005.

[2]傅建軍.模具制造工藝[M].北京:機械工業(yè)出版社,2005.

[3]李遠才.金屬液態(tài)成形工藝[M].北京:化學工業(yè)出版社,2007.

[4]楊杰,袁烺,熊守美.基于數值模擬的壓鑄過程低速工藝優(yōu)化[J].鑄造,2007,56(10):1062-1065.

[5]胡亞平,陳國香.鎂合金壓鑄充型過程的模擬仿真與試驗驗證[J].模具工業(yè),2008,34(7):49-53.

[6]譚建榮,吳培寧,張樹有.壓鑄件鑄造缺陷的計算機模擬與預測研究[J].中國機械工程,2003,14(8):701-706.

[7]譚建榮.壓鑄件凝固過程溫度場變化的計算機模擬[J].農業(yè)機械學報,2002,33(2):105-108.

[8]周玉輝,吳衛(wèi),周華彬.工藝參數與模具結構對壓鑄模具溫度場的影響[J].鑄造技術,2006,27(6):570-573.