噴丸工藝對17CrNi2Mo鋼噴丸層殘余應力分布及殘余奧氏體含量的影響

劉煥秀,付 鵬,姜傳海

(1.上海交通大學材料科學與工程學院,上海200240;2.上海航天控制技術研究所,上海200240;3.聊城大學材料科學與工程學院,聊城252000)

0 引 言

隨著我國高速鐵路的迅速發展,對機車用重型、高速齒輪的性能要求日益提高。通常,重負荷齒輪材料以鉻鉬或鉻鎳鉬系列合金鋼為主,其中,滲碳淬火17CrNi2Mo鋼為常用材料,它具有高的強度、硬度以及良好的韌性。但由于滲碳的原因,在其組織中的網狀或角塊狀碳化物以及粗大的碳化物易引起應力集中,并可能發展成裂紋;同時由于表面脫碳或殘余奧氏體過多而導致表面硬度較低,這些都會影響齒輪的使用壽命[1-3]。因此,單純依靠滲碳處理已不能滿足高速齒輪承受重載的要求,通常要采用表面處理來改善齒輪的表面狀態,以提高其疲勞性能。目前,齒輪鋼的表面處理主要包括液體氮化、液體氧氮化和金屬鹽浴表面強化改性等,但以上工藝存在難以控制、穩定性差且成本較高等缺點,這限制了它們的應用。

噴丸強化技術是工業中常用的表面處理方法,該方法將一定量的彈丸高速、連續地噴射到零部件表面,從而在零部件表層產生殘余壓應力。殘余壓應力能有效阻礙材料中裂紋的形核和擴展,從而可以提高材料的疲勞強度和壽命[4-8]。另外,噴丸產生的應變還能誘發殘余奧氏體向馬氏體轉變,提高材料的表面強度,然而噴丸工藝參數對表層殘余應力的分布及殘余奧氏體的含量至關重要。目前,國外已將噴丸強化技術應用于齒輪鋼的表面處理,大大提高了它的使用性能和壽命,但國內對該方面的研究還較少。為此,作者采用不同的噴丸工藝對17CrNi2Mo鋼進行表面強化處理,研究了噴丸工藝對噴丸層殘余應力分布與殘余奧氏體含量的影響,希望能對制定17CrNi2Mo齒輪鋼的噴丸強化工藝提供參考。

1 試樣制備與試驗方法

1.1 試樣制備

試驗材料為17CrNi2Mo鋼,其熱處理工藝為滲碳淬火+低溫回火,表面硬度約為60HRC,滲碳層深度約為1.5mm。

采用BOX/PIN型數控噴丸設備對上述試驗鋼進行噴丸試驗。彈丸為G3型鋼絲切制丸(簡稱鋼丸,直徑為0.6mm,硬度為63HRC)和直徑為0.2mm的陶瓷丸,采用超過200%的覆蓋率,噴丸強度采用A型阿爾門試片測定,噴丸后試片的弧高值即為噴丸強度。采用6種噴丸工藝,相應的噴丸工藝參數如表1所示。

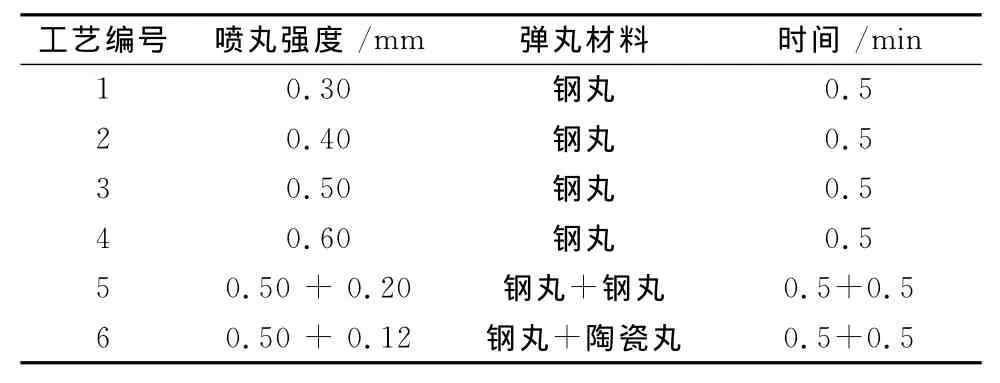

表1 噴丸工藝參數Tab.1 Parameter of shot peening

1.2 試驗方法

為了檢測不同層深處的殘余應力,借助Proto-8818型電解拋光機及飽和NaCl電解液對噴丸表層進行電化學腐蝕,工作電壓及電流為15V及2A,采用數顯千分尺測量腐蝕深度;根據ASTM-E915-2010、EN15305-2008和 GB 7704-2008,利用Proto-LXRD型X射線應力分析儀進行殘余應力測試,電壓為30kV,管電流為25mA,鉻靶Kα輻射,釩濾波片,準直管尺寸為1mm×3mm,Fe(211)衍射晶面,512通道位敏探測器,對應2θ范圍為19°,同傾衍射幾何,ψ角±45°內優化設置17站,X射線彈性常數 S2/2=5.92×10-6MPa-1及 S1= -1.28×10-6MPa-1。

根據GB 8362-1987,采用X350A型X射線衍射分析儀測殘余奧氏體的體積分數,管電壓為25kV,管電流為5mA,鉻靶Kα輻射,釩濾波片,準直管直徑為2mm,選擇奧氏體(220)及Fe(211)衍射面,2θ掃描范圍分別為132°~125°及168°~144°,掃描步距分別為0.1°及0.2°,時間常數分別1s及0.25s。

2 試驗結果與討論

2.1 對表面殘余應力及其沿層深分布的影響

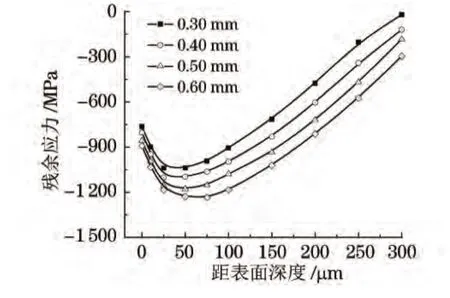

由圖1可知,在其它條件不變的情況下,不同噴丸強度試驗鋼的噴丸層都存在明顯的殘余壓應力,且隨著層深增加,殘余壓應力先增大后減小,這是因為赫茲力的作用使得最大殘余壓應力出現在次表面[9]。另外,隨著噴丸強度增大,表面殘余壓應力、最大殘余壓應力及其所在層深均依次增大,當噴丸強度為0.60mm時,表面殘余壓應力、最大殘余壓應力及其所在層深分別達到峰值,它們分別為-892MPa、-1 235MPa和75μm。

圖1 不同噴丸強度下17CrNi2Mo鋼噴丸層殘余應力沿層深的變化Fig.1 Depth distribution of residual stress in shot-peened layer of 17CrNi2Mo steel at different SP intensities

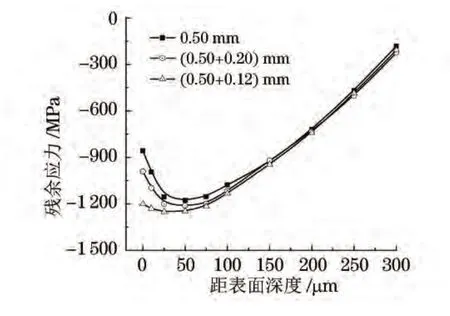

從圖2可以看出,在一次噴丸強度相同時,二次噴丸后,最大殘余壓應力和表面殘余壓應力均比一次噴丸的大,這說明增加噴丸次數能提高噴丸層的殘余壓應力。二次噴丸不但可以進一步增大殘余壓應力,還可以降低表面粗糙度,改善表面質量[5]。另外,在(0.50+0.12)mm強度下二次噴丸后,17CrNi2Mo鋼的最大殘余壓應力和表面殘余壓應力分別為1 251 MPa和1 201MPa,比在(0.50+0.20)mm強度下噴丸后的(分別為1 212MPa和991MPa)大,這說明經陶瓷丸二次噴丸后噴丸層的殘余壓應力更大。這是因為陶瓷丸的硬度較大,更易在噴丸層引起較大的塑性變形,從而產生更大的殘余壓應力。

圖2 不同噴丸次數和強度條件下17CrNi2Mo鋼噴丸層殘余應力沿層深的變化Fig.2 Depth distribution of residual stress in shot-peened layer of 17CrNi2Mo steel at different SP intensities and numbers

另由圖2還可以看出,在(0.50+0.12)mm強度下二次噴丸后,17CrNi2Mo鋼最大殘余壓應力所在層深(25μm)比(0.50+0.20)mm強度下二次噴丸后的(50μm)小,這是由于陶瓷丸在第二次噴丸時的強度更小所致。此外,在層深大于100μm后,一次噴丸和二次噴丸產生的殘余壓應力基本相同,這是由于二次噴丸過程中的第二次噴丸強度都較小,因此對層深超過100μm后的殘余壓應力影響不大。

2.2 對殘余奧氏體含量及其分布的影響

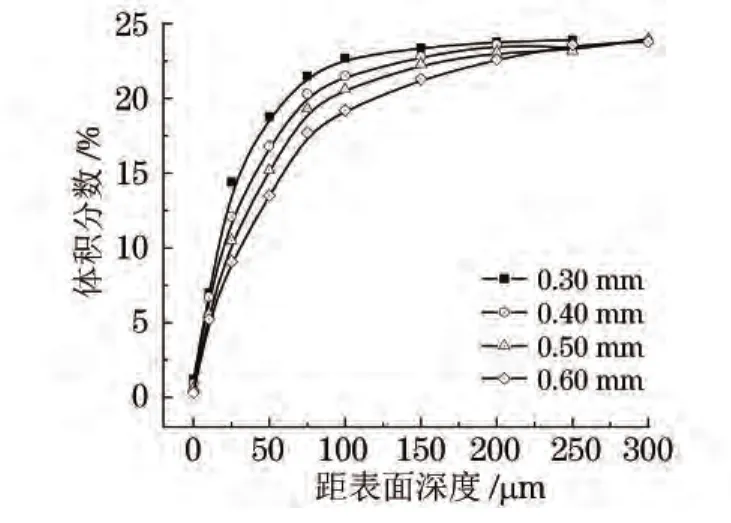

從圖3可以看出,在不同強度下一次噴丸后,隨著層深增加,17CrNi2Mo鋼噴丸層的殘余奧氏體含量逐漸增加,并在250μm處基本達到一個穩定的值,約為23.5%(體積分數)。另外,隨著噴丸強度增大,殘余奧氏體含量依次降低,這說明噴丸強度越大,越有利于殘余奧氏體向馬氏體轉變,即越易發生馬氏體相變。

圖3 不同噴丸強度下17CrNi2Mo鋼噴丸層殘余奧氏體體積分數沿層深的變化Fig.3 Depth distribution of retained austenite content in shotpeened layer of 17CrNi2Mo steel at different SP intensities

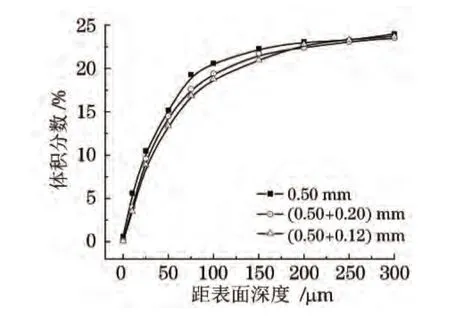

從圖4可以看出,與一次噴丸相比,二次噴丸后的殘余奧氏體含量更低,但降低的幅度很小。這是因為在0.50mm強度一次噴丸后,大部分奧氏體已轉變馬氏體,再增加噴丸次數,轉變量增加已不明顯。另外,(0.50+0.12)mm強度二次噴丸后殘余奧氏體的含量小于(0.50+0.20)mm強度二次噴丸后的,這是由于前者第二次噴丸時所用陶瓷丸的硬度較大,更容易產生較大的應變,從而為應變誘發馬氏體相變提供更大的驅動力,導致殘余奧氏體含量的減少更為顯著。噴丸層殘余奧氏體含量的減少以及馬氏體含量的增加可有效提高噴丸層的硬度和強度,有利于其使用性能的提高。

圖4 不同噴丸次數和強度條件下17CrNi2Mo鋼噴丸層殘余奧氏體體積分數沿層深的變化Fig.4 Depth distribution of retained austenite content in shotpeened layer of 17CrNi2Mo steel at different SP intensities and numbers

3 結 論

(1)噴丸能在17CrNi2Mo鋼表面產生殘余壓應力,且殘余壓應力隨著層深增加而先增加后減小;增大噴丸強度,噴丸層的表面殘余壓應力、最大殘余壓應力及其所在層深均增大,當單次噴丸強度為0.60mm時,表面殘余壓應力、最大殘余壓應力及其所在層深分別達到最大值(-892MPa、-1 235MPa和75μm);噴丸次數的增加有利于增大表面殘余壓應力和最大殘余壓應力。

(2)噴丸能降低17CrNi2Mo鋼噴丸層殘余奧氏體含量;隨層深增加,殘余奧氏體含量逐漸增加,并在250μm處基本達到一個穩定的值,體積分數約為23.5%;在相同的層深處,噴丸強度越高,殘余奧氏體含量越低;噴丸次數增加會進一步降低殘余奧氏體的含量。

[1]彭俊,周述積,沈建一.三種汽車齒輪材料滲碳組織和性能研究[J].熱處理技術與裝備,2013,34(1):26-30.

[2]楊英蕓.齒輪鋼滲碳熱處理組織與性能研究[J].鑄造技術,2014,35(6):1213-1215.

[3]李麒.滲碳齒輪代表性試樣心部硬度的研究[J].現代冶金,2012,40(4):26-28.

[4]姜傳海,楊傳錚.內應力衍射分析[M].北京:科學出版社,2013.

[5]FU P,ZHAN K,JIANG C H.Micro-structure and surface layer properties of 18CrNiMo7-6steel after multistep shot peening[J].Mater Design,2013,51:309-314.

[6]GAO Y K,LU F,YIN Y F,et al.Effects of shot peening on fatigue properties of 0Cr13Ni8Mo2Al steel [J].Mater Sci Tech,2003,19:372-374.

[7]盧國鑫,陸峰.高強度噴丸對300M鋼抗疲勞性能的影響[J].機械工程材料,2015,39(1):20-28.

[8]李鵬,劉道新,關艷英,等.噴丸強化對新型7055-T7751鋁合金疲勞性能的影響[J].機械工程材料,2015,39(1):86-89.

[9]WOHLFAHRT H.The influence of peening conditions on the resulting distribution of residual stress[C]//Proceeding of the Second International Conference on Shot Peeing.Chicago:American Shot Peening Society,1984:316-331.