分層缺陷對復合材料層板壓縮性能的影響

周睿,關志東*,賈云超,王凱倫,張晨乾

(1.北京航空航天大學 航空科學與工程學院,北京100191;2.北京航空材料研究院,北京100095)

纖維增強復合材料具有比強度、比剛度高及可設計的特點,已廣泛應用于飛機結構設計中.復合材料對外來低速沖擊敏感,沖擊導致的分層損傷使復合材料結構承壓時發生局部子層屈曲和分層損傷擴展等現象[1-2],嚴重影響復合材料結構的壓縮性能和剩余強度.國內外學者已開展了大量的工作,通過試驗和有限元計算研究了含分層缺陷復合材料層板的壓縮性能.

Whitcomb[3-4]使用三維有限元技術對該問題進行了深入研究,但研究集中于前屈曲臨界載荷和后屈曲路徑的單獨分析,并未將二者關聯起來.孫念先等[5-7]和郭兆璞等[8-9]采用有限元方法對含分層復合材料層板前后屈曲行為、損傷擴展、剩余強度問題進行了系列研究,分析了分層缺陷大小、位置對層板壓縮性能的影響,但研究缺乏進一步的試驗支持.葉金蕊等[10]通過試驗和有限元方法研究了分層位置和大小對層板壓縮強度的影響,但未考慮分層數量的影響.Asp 等[11]、Abrate[12-13]及許洪明等[14]分別通過試驗方法研究了分層大小和分層沿厚度方向位置對復合材料層板壓縮性能的影響,但試驗觀測手段有限,結果大多為分層對層板強度、模量等宏觀壓縮性能的影響,未涉及到子層屈曲、二次失穩等壓縮破壞過程中重要現象.

本文針對國產CCF300/環氧復合材料準各向同性鋪層層板,結合不同觀測手段,進行了一系列壓縮試驗,研究了子層屈曲、二次失穩、內部分層擴展等試驗現象,對比分析了預制分層尺寸、位置、數量對復合材料層板壓縮性能的影響.

1 試驗對象及方案

1.1 試驗對象

為定量研究分層對復合材料層板壓縮性能的影響,設計制造了表1所列含不同大小和位置預制分層的層板進行壓縮試驗研究.復合材料為國產CCF300/環氧材料.試件均采用[45/0/-45/90]4s準各向同性鋪層方式.

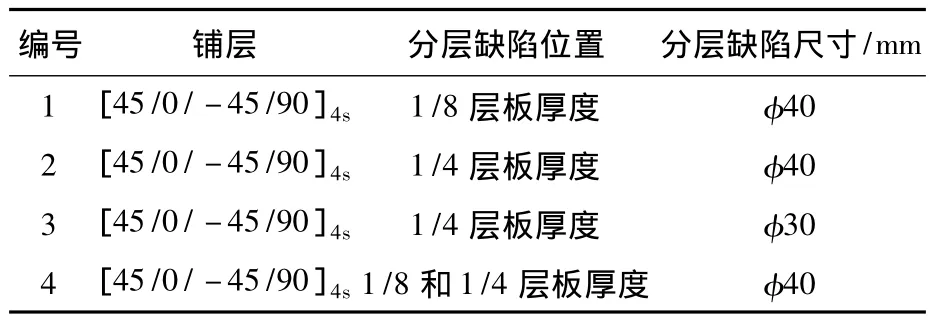

表1 含預制分層復合材料層板試件列表Table1 List of composite laminate specimens with artificial delamination

以φ40 mm預制分層作為最大損傷,所有預制分層位于層板正中.按ASTM標準建議,損傷尺寸未超過無支持試件寬度的一半.

復合材料層板基體損傷和分層損傷及擴展行為和相鄰鋪層角度、基體韌性等因素密切相關.限于篇幅,本文只研究了預制分層位置、大小、數量對層板壓縮性能的影響.其中不同試件預制分層均位于45°和90°鋪層之間,在層板厚度方向位置不同.

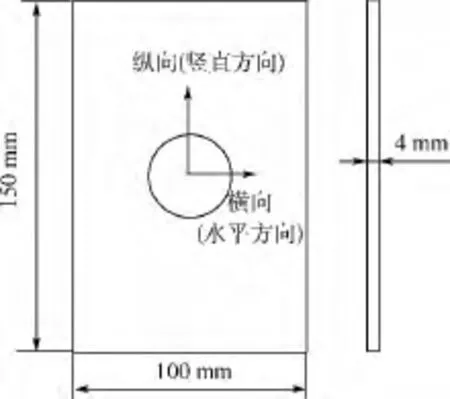

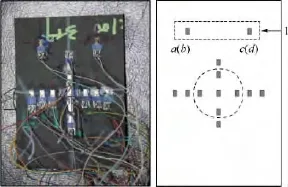

1號與2號試件比較了預制分層位置的影響,2號與3號試件比較了預制分層大小的影響,2號與4號試件比較了多個預制分層的影響.每種編號試件制備若干數量.試件尺寸如圖1所示.試件制造過程中,在預設分層的單層之間放置四氟乙烯薄膜,利用四氟乙烯薄膜很難與樹脂基體發生粘連的特性實現預制分層目的.

圖1 含分層缺陷復合材料層板試件尺寸Fig.1 Dimension of the composite laminate specimens with artificial delamination

1.2 試驗方案

首先進行影像云紋法試驗,通過云紋觀測設備監測加載過程中試件表面全場變形特點,觀察典型的子層屈曲現象及其擴展.

然后按照試件受載的形變規律制定應變采集方案,對表1所示4組試件進行對比分析試驗,在壓縮過程中實時采集試件表面應變,監測和對比不同分層缺陷對應的子層屈曲及其擴展現象的特點.

最后對部分試件進行分級加載并C掃描試驗,通過無損檢測手段觀察試件在不同壓應力水平下的漸進損傷形貌,分析層板二次失穩等現象產生的原因.

2 影像云紋法試驗

2.1 試驗方法

影像云紋法是一種光測力學試驗分析方法,具有非接觸、實時全場測量等特點.其基本原理是利用一塊不變形的參考光柵和平行光投射下參考光柵在試件表面的影像疊加形成特定的干涉條紋,通過條紋的形貌與級數反映出全場的變形情況.基于影像云紋法[15]建立試驗光路如圖2所示.采用影像云紋法主要目的是通過監測試件表面離面變形以觀測子層屈曲及其擴展過程.

圖2 影像云紋測量系統示意圖Fig.2 Schematic figure of the measuring system of Shadow Moiré

試件薄子層一側表面噴涂白漆以利于觀測.試驗時,從試件下方45°方向投射平行光,并在試件垂直方向利用CCD攝像機記錄試件表面變形產生的云紋圖案.試驗在WDW-200E型試驗機上完成,固定加載速度1 mm/min.

2.2 試驗結果分析

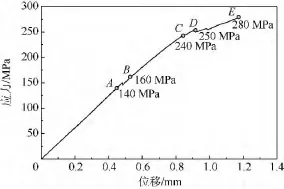

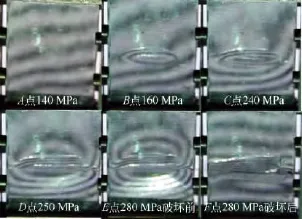

通過云紋試驗有效地監測了含預制分層缺陷層板壓縮破壞過程.以下結合4號試件云紋圖樣和圖3所示壓縮試驗應力-位移曲線對破壞過程進行分析.從曲線中選取參考點A~E.從連續采集的層板云紋圖像中提取以上各參考點處對應的云紋形貌如圖4所示.

從云紋圖像中可以看到,加載初期線性段并未出現顯著的面外變形,以A點為例,云紋圖像為比較均勻的平直條紋.繼續加載,試件突然發出響聲,子層屈曲現象出現.試件表面子層屈曲范圍存在較大的離面位移,可通過云紋圖樣直接反映.圖4中B點顯示了子層屈曲初始發生后試件表面的云紋圖樣,此時子層屈曲局限于試件中部的較小范圍.

圖3 云紋試驗4號試件應力-位移曲線結果Fig.3 Stress-displacement result of specimen No.4 in the Shadow Moiré measurement experiment

圖4 不同壓縮應力狀態下4號試件云紋形貌Fig.4 Different Shadow Moiré morphologies of specimen No.4 under different compressional stress

繼續加載直至C點,始終為線性加載階段,應力-位移曲線斜率并無顯著變化,子層屈曲只在試件中部存在較小的擴展,試件表面云紋圖樣在較大范圍內仍保持平直,子層屈曲產生及初始的小范圍擴展并未顯著影響層板的壓縮剛度.

C點以后進入非線性加載階段,云紋圖樣由最初的平直條紋轉變為全場的彎曲條紋,表明面外變形顯著,子層屈曲已大范圍擴展.應力-位移曲線從C點到E點經歷數次波動,每次波動時試件均發出響聲,云紋圖樣變密且云紋反映的子層屈曲范圍擴大.非線性段應力-位移曲線斜率明顯降低,表明較大的子層屈曲范圍已經明顯降低了層板的壓縮剛度.最終破壞前E點,子層屈曲上下方區域面外變形程度相當,都有明顯而密集的云紋.最終層板從中部斷裂,中部鼓起,云紋進一步加密;試件上下段面外變形回復,云紋平直均勻.

云紋試驗結果表明,子層屈曲現象經歷了初始產生、局部小范圍擴展和大范圍漸進擴展3個階段,其初始產生和擴展過程都伴有試件響聲,表明子層屈曲及其擴展現象與層板損傷相關聯.但云紋試驗存在局限性,通過云紋試驗結果不能判斷層板失穩以及內部損傷情況.文獻[7]的數值研究結果表明,導致子層屈曲及其擴展的重要因素之一是分層損傷的擴展,且分層的不穩定擴展的最直觀體現是層板二次失穩等現象.為進一步研究子層屈曲的產生及其擴展機理和層板失穩現象,進行了表面應變測量試驗.

3 表面應變測量試驗

分析同一位置正反兩面的應變規律是監測結構失穩的有效方法.為分析預制分層大小、位置、數量對層板壓縮穩定性和承載能力的影響,觀察可能發生的二次失穩等現象,進行了表面應變測量試驗.

3.1 試驗方法

按圖5所示方案在試件兩側布置應變測點.子層屈曲導致的失穩會導致整個試件的載荷重新分配,影響全局的應變規律.因此選擇距預制缺陷較遠的1區域應變測點(正反共4個)監測失穩的發生.剩余應變測點用來監測失穩發生后子層屈曲在橫向和縱向的擴展.壓縮試驗在量程25 t的INSTRON試驗機上進行,固定加載速度1 mm/min,應變數據采集隨壓縮過程同步進行.

圖5 含預制分層試件表面應變測點布置方案Fig.5 Arrangement of strain measurement points on the surface of composite laminate specimens with artificial delamination

3.2 試驗結果分析

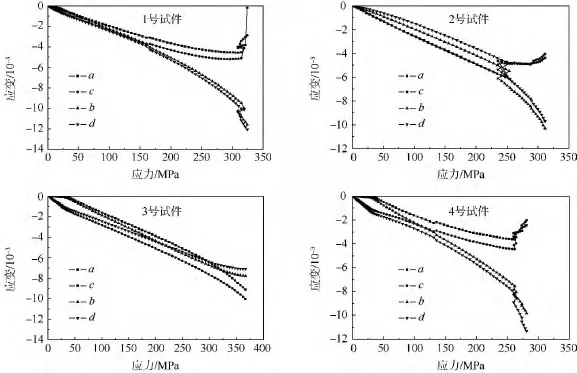

圖6所示為4種類型試件加載過程中1區域4個應變測點的應力-應變曲線,表2為各試件失穩應力及最終破壞強度.1號試件首先經歷線性段,4個測點的曲線具有較好的重合度.加載至160 MPa時,試件發出響聲,應力-應變曲線發生分岔并向相反方向發展,表明失穩現象發生.臨近破壞時,試件發出明顯脆響,應力-應變曲線第2次波動,二次失穩現象發生.

圖6 4種含預制分層復合材料試件壓縮載荷作用下應力-應變曲線Fig.6 Stress-strain results of 4 types of composite specimens with artificial delamination under compressional load

表2 含不同形式預制分層復合材料試件失穩應力及破壞應力列表Table2 List of buckling stress and final failure stress of composite specimens with different artificial delamination MPa

2號試件經歷線性加載段后在250 MPa時發出較大的響聲,同時應力-應變曲線發生分岔.與1號試件相比,2號試件應力-應變曲線分岔時波動更加劇烈且對應更高的應力值.這表明使分層缺陷由1/8厚度增至1/4厚度處,薄子層厚度增大,層板失穩發生的臨界應力值提高,且較高的失穩應力會導致試件失穩時產生較大震動.第1次失穩發生后直至最終破壞前,試件沒有明顯的響聲.應力-應變曲線未發生再次波動,表明該型試件不會發生二次失穩.與1號試件相比,2號試件承載能力略有降低,表明減少厚子層的厚度會一定程度地削弱層板承載能力.

3號試件加載至破壞前始終未發出明顯響聲,應力-應變曲線未發生明顯分岔,表明直至試件破壞前未發生明顯的失穩現象和損傷現象.臨近破壞時,應力-應變曲線出現略微彎曲分岔,破壞時試件發出巨響,破壞的試件有目視可見的大范圍分層損傷.試驗現象表明失穩發生的瞬時,試件損傷起始并發生大范圍擴展,喪失承載能力.2號與3號試件試驗結果對比,表明1/4厚度處預制分層尺寸減小,顯著提高了層板抗失穩能力和承載能力,較小的預制分層不會在較低的壓縮應力水平下引起層板內部損傷.

4號試件含兩處預制分層,加載至134 MPa時發出響聲,應力-應變曲線首次分岔并向相反方向擴展,第1次失穩發生.壓縮至262 MPa時,試件再次發出明顯響聲,應力應變曲線第2次波動,二次失穩現象發生.繼續加載,試件不時發出響聲,應力-應變曲線有波動現象,直至試件損壞.與其他試件試驗結果相比表明,分層數量較多且尺寸較大時,試件抗失穩能力和承載能力均下降,失穩發生后,試件出現明顯的連續損傷現象.

圖7給出了各試件的最終破壞形貌.破壞的試件均存在表面鼓起和分層擴展的情況.結合云紋試驗結果,表面鼓起的產生原因是子層屈曲的擴展.4種試件分層擴展在橫向均完全貫穿,縱向擴展程度存在差異,按從大到小的順序為3號,2號,1號,4號.

圖7 含不同形式預制分層復合材料試件破壞形貌Fig.7 Failure morphologies of composite specimens with different artificial delamination

結合以上分析結果,試件的失穩現象伴隨響聲出現,與層板的內部損傷相關聯.為驗證導致層板失穩的損傷形式為分層不穩定擴展[7]以及分析子層屈曲產生及擴展的內在機理,進行了分級加載超聲掃描試驗.

4 分級加載超聲掃描試驗

超聲C掃描試驗是監測分層等層板內部損傷的有效試驗方法.為研究子層屈曲的產生、擴展以及層板失穩與層板內部損傷的關聯,對4種試件進行了分級加載C掃描試驗.基于試驗結果歸納了分層損傷擴展的不同模式,建立了分層損傷擴展模式與子層屈曲的產生、擴展和層板失穩現象的聯系.

4.1 試驗方法

根據表面應變測量試驗獲得的各型試件失穩及最終破壞載荷建立4種試件的分級加載載荷表.在試件加載至相應載荷以及加載過程中試件發出聲響時,停止加載并將試件取下,通過超聲C掃描設備監測層板內部損傷情況.試驗在WDW-200E型試驗機上完成,固定加載速度1 mm/min.

4.2 試驗結果分析

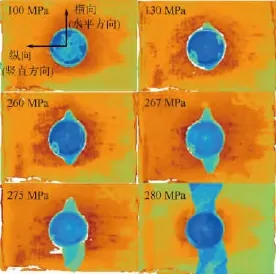

1號與4號試件損傷過程類似,以下對2號、3號、4號試件的分級加載C掃描結果進行分析.圖8所示為4號試件在特定載荷下以及發生明顯響聲時的C掃描結果及相應應力狀態.加載至100 MPa時,試件處于線性加載階段,預制分層無擴展.發生第1次響聲時,出現預制分層的少量擴展.隨后加載至260 MPa,試件第2次發出明顯響聲,分層擴展范圍略有增大.隨后的加載過程,試件不斷發出響聲,這一階段分層擴展有顯著的漸進擴大趨勢.最終破壞時試件發出較大響聲,分層損傷沿層板橫向貫穿,沿縱向擴展范圍較小.

圖8 不同壓縮應力狀態下4號試件C掃描形貌Fig.8 C-scan morphologies of specimen No.4 under different compressional stress conditions

3號試件子層厚度大,只有一處較小尺寸預制分層,試驗結果與4號試件形成鮮明對比.圖9所示為該型試件在不同壓縮應力水平下分層情況.直至破壞前,試件均未發出明顯響聲,C掃描結果也顯示分層并未擴展.破壞瞬間,試件發出巨響.破壞后C掃描結果顯示分層損傷沿層板橫向貫穿,且沿縱向存在較大范圍擴展.

圖10所示為2號試件的C掃描結果.分層損傷擴展過程與其他試件均不同.加載至250 MPa時,試件發出響聲,C掃描結果顯示此時預制分層存在較大的初始擴展.隨后加載直至破壞,試件均沒有明顯響聲,C掃描結果表明分層損傷不存在明顯的進一步擴展.破壞時,試件發出較大響聲,分層損傷沿層板橫向貫穿,沿層板縱向擴展范圍介于4號和3號試件之間.

圖9 不同壓縮應力狀態下3號試件C掃描形貌Fig.9 C-scan morphologies of specimen No.3 under different compressional stress conditions

本文研究的含預制分層損傷層板受壓縮載荷作用時存在3種分層擴展模式,結合云紋試驗和表面應變測量試驗結果,可以看出分層擴展與子層屈曲的產生及擴展、層板失穩密切相關.

第1種分層擴展模式為起始小范圍擴展,此時發生局部子層屈曲,層板首次失穩.此后的加載過程中分層和子層屈曲均發生少量擴展,直到加載進入非線性段,分層發生大范圍漸進擴展,子層屈曲范圍相應增大,影響范圍由局部擴大為全場,層板發生二次失穩.此種分層擴展模式發生于1號和4號試件,試件含有尺寸較大且靠近試件表面的預制分層.

第2種模式為起始有較大范圍的分層擴展,此時出現層板失穩和子層屈曲.隨后加載直至破壞前,分層擴展極緩慢,不再出現顯著擴展,不發生二次失穩現象.最終破壞時,分層大范圍擴展.此種分層擴展模式發生于2號試件,試件含有較大尺寸且與表面距離較大的預制分層.

第3種模式為試件破壞瞬時大范圍擴展.破壞前不發生分層擴展、子層屈曲和層板失穩現象.此種分層擴展模式發生于3號試件,對應預制分層尺寸較小且與試件表面距離較大.

5 結論

通過影像云紋法、表面應變測量、分級加載超聲C掃描3種試驗方法,研究了不同大小、位置、數量的預制分層損傷對準各向同性鋪層的國產CCF300/環氧復合材料層板壓縮性能的影響,得到以下結論:

1)含有不同類型預制分層層板受壓縮載荷破壞前存在3種分層擴展模式:漸進擴展、初始大范圍擴展后緩慢擴展、破壞瞬時大范圍擴展.分層擴展是子層屈曲、層板失穩現象產生的原因.

2)分層起始擴展導致層板出現首次失穩.分層漸進大范圍擴展導致層板出現二次失穩.二次失穩發生后,層板壓縮剛度顯著下降.

3)不同的分層擴展模式對應試驗件破壞后分層沿層板縱向擴展范圍不同.破壞后,漸進擴展模式對應的分層沿層板縱向擴展范圍最小,破壞瞬時大范圍擴展模式對應的分層沿縱向擴展范圍最大.

References)

[1] 林智育,許希武.復合材料層板低速沖擊后剩余壓縮強度[J].復合材料學報,2008,25(1):140-146.Lin Z Y,Xu X W.Residual compressive strength of composite laminates after low-velocity impact[J].Materiae Compositae Sinica,2008,25(1):140-146(in Chinese).

[2] 林智育,許希武,朱偉垚.復合材料層板沖擊損傷特性及沖擊后壓縮研究[J].航空材料學報,2011,31(1):73-80.Lin Z Y,Xu X W,Zhu W Y.Experimental study on impact damage characteristics and residual compressive strength of composite laminates[J].Journal of Areonautical Materials,2011,31(1):73-80(in Chinese).

[3] Whitcomb J D.Three-dimensional analysis of a post buckled embeded delamination[J].Journal of Composite Materials,1989,23(9):862-889.

[4] Whitcomb J D.Analysis of a laminate with a post-buckled embeded delamination including contact effects[J].Journal of Composite Materials,1992,26(10):1523-1535.

[5] 孫念先,陳浩然,陳紹杰.含分層損傷復合材料層合板前后屈曲行為研究[J].航空學報,1999,20(3):224-229.Sun N X,Chen H R,Chen S J.Pre-postbuckling analysis of composite laminates with delamination damage[J].Acta Aeronautica et Astronautica Sinica,1999,20(3):224-229(in Chinese).

[6] 孫念先,陳浩然,蘇長健.含分層損傷復合材料層合板剩余壓縮強度研究[J].應用力學學報,2000,17(4):138-143.Sun N X,Chen H R,Su C J.Study of residual compression strength of composite laminate strength with delamination[J].Chinese Journal of Applied Mechnics,2000,17(4):138-143(in Chinese).

[7] 孫念先,陳浩然,蘇長健.含分層損傷復合材料層合板分層擴展研究[J].力學學報,2000,32(2):223-232.Sun N X,Chen H R,Su C J.Delamination growth in composite laminates[J].Acta Mechanica Sinica,2000,32(2):223-232(in Chinese).

[8] 郭兆璞,陳浩然.含分層損傷復合材料層合板的屈曲特性研究[J].玻璃鋼/復合材料,1999(2):3-5.Guo Z P,Chen H R.Buckling behavior of delaminated composite panels[J].Fiber Reinforced Plastics/Composites,1999(2):3-5(in Chinese).

[9] 郭兆璞,陳浩然.含分層損傷復合材料層合板的壓縮強度研究[J].固體力學學報,2000,21(2):117-122.Guo Z P,Chen H R.Compressive strength behavior of composite laminates with delamination damage[J].Acta Mechanica Solida Sinica,2000,21(2):117-122(in Chinese).

[10] 葉金蕊,李嘉,劉衛平,等.分層缺損對復合材料結構壓縮強度的影響[J].科技導報,2013,31(7):23-27.Ye J R,Li J,Liu W P,et al.Influence of delamination flaw on compressive strength of composite structure[J].Science &Technology Review,2013,31(7):23-27(in Chinese).

[11] Asp L E,Nilsson S,Singh S.An experimental investigation of the influence of delamination growth on the residual strength of impacted laminates[J].Composites:Part A,2001,32(9):1229-1235.

[12] Abrate S.Impact on laminated composite materials[J].Applied Mechanics Reviews,1991,44(4):155-160.

[13] Abrate S.Impact on laminated composites:recent advances[J].Applied Mechanics Reviews,1994,47(11):517-524.

[14] 許洪明,溫衛東,劉芳.含分層缺陷復合材料層合板壓縮強度試驗研究[J].航空發動機,2013,39(3):73-76.Xu H M,Wen W D,Liu F.Compressive strength experimentation research on composite laminates layered defect[J].Aeroengine,2013,39(3):73-76(in Chinese).

[15] Benzeggagh M L,Kenane M.Measurement of mixed-mode delamination fracture toughness of unidirectional glass/epoxy composites with mixed-mode bending apparatus[J].Composites Science and Technology,1996,56(4):439-449.