大型風力發電機組偏航系統的概述

王 潤

(東方電氣〈酒泉〉新能源有限公司,甘肅 酒泉 735000)

0 前言

隨著國際社會對全球氣候變化問題的日益關注,風力發電得到了高度重視。到2008 年底,全球風力發電總裝機容量已達到1.20791 億KW[1]。風場中的風向隨時會發生變化,所以需要風輪始終對準風向。偏航系統是風力發電機組特有的伺服系統,它是使風輪穩定的跟蹤變化的風,保證捕獲最大的風能。因此,偏航系統的控制問題就顯得尤為重要。

1 風力發電機組應用的偏航

風力機應用的偏航系統大致分位常阻尼式和液壓阻尼式偏航兩種。(1)常阻尼式偏航系統采用全部偏航卡塊以額定力矩固定在偏航齒圈盤上,偏航時通過偏航電機的輸出功率克服卡塊與齒圈盤之間的摩擦力,使機艙按照某一方向轉動,在機艙與風向角度一致時,電機電源被切斷,機艙的固定由偏航卡塊來保證。

采用常阻尼式偏航系統,因結構相對簡單,減少了偏航液壓系統,但要求偏航電機輸出功率大、偏航卡塊力矩均衡度高、摩擦墊片耐磨性能強,因而偏航系統維護量大。若偏航卡塊力矩均衡度較差,在偏航時機艙會產生較大的振動,根據測量數據振幅峰值為非偏航時的30倍以上;如果這種情況時間較長,更嚴重的會導致塔筒變形,可見產生的破壞性極為巨大的。

(2)液壓阻尼方式采用一半數量的卡塊以額定力矩固定在偏航齒圈盤上,另一半可由液壓單元控制壓緊或釋放在卡塊上。需要偏航時,通過液壓的壓力使之釋放,機艙可轉動;對風后,通過液壓對卡塊的上下油路加壓,使之壓緊在齒盤上。

液壓阻尼式偏航采用“需用才用”的設計思維,在機艙偏航時即釋放液壓卡塊,這樣對偏航的功率要求低,也就可相對減配偏航電機,其缺點為,增加了一套液壓單元,也增加了風電機故障的可能性。因此,國內有些公司已結合兩者的優點,采用液壓阻尼混合式設計,這顯得更為合理,也更符合自動控制的理念。

2 目前大型風力發電機組偏航系統存在的一些問題

2.1 機械故障

經過長時間的考察和驗證,在風力發電機中,機械部件比電氣部件更容易壞,而機械部件中,偏航系統部件又是機械中經常出現故障的重點問題。例如,偏航電機經常因為過載或者軸頭軸承損壞而引起偏航故障;偏航減速器的輸入齒因為固定螺栓等級不夠,經過過多的振動,引起螺栓松動,最后損害偏航輸入齒內部齒輪;由于偏航減速器內部齒輪質量不高,熱處理不到位,引起內部齒輪經常被上級齒輪打壞;由于偏航系統大齒輪是由五塊弧型齒條構成,這樣,在兩個齒條連接處,其連接如果不緊湊,焊接質量不高的情況下,連接處的齒輪容易被打掉;偏航減 速器里面充滿了潤滑油,但經過長時間的運轉,其油性都已經有了變化,但是,沒有得到及時的處理,也會造成偏航系統問題。

這些都是目前大型風力發電機偏航系統中最容易出現的問題,而且,在更換這些部件時,都是相當不容易更換的,一個是因為每個部件的自身重量都很重,另一個是因為更換這些部件時,空間都很狹小,沒有足夠下手工作的空間。

2.2 偏航軸承要求不達標

目前,國內開發生產的風機軸承主要是變速器軸承和電機軸承,但性能和壽命還達不到要求。因此,90%左右的變速器軸承和電機軸承仍然依賴進口。偏航軸承總成和風葉主軸軸承總成還在研制之中,國內除洛軸、瓦軸等大型國有企業有少量試制外,很少有廠家生產,在國內基本屬于空白。

風機軸承開發研制中,存在的主要技術難點是實現長壽命所需的密封結構和潤滑脂、特殊的滾道加工方法和熱處理技術、特殊保持架設計和加工制造方法等。國內目前的技術水平與國外先進水平相比存在較大差距,但近幾年來我國的一些研究單位在這些方面已經取得了一些突破性的研究成果,這必將加速風機軸承國產化的進程。

2.3 偏航控制技術有待提高

目前國內對大型風力發電機組的控制技術已經有了一定深入的研究,但是對于在風速變化下的偏航機構的控制技術研究相對很少。偏航系統的智能化控制、早期預測能力、偏航機制的自適應性和系統的穩定性還有待提高。值得興奮的是,神經網絡控制、模糊控制[6]、VANE—HILL CLIMBING(V_HC)[7]等諸多優秀理論和算法被提出,極大的改善了大型風力發電機偏航系統的控制。

3 偏航系統的組成和作用

偏航系統是風力發電機組特有的伺服系統,在風力發電機中的作用是轉動機艙,使風輪穩定的跟蹤變化的風,保證捕獲最大的風能,當機艙處于正對風位置時,在風向不變的情況下,偏航系統可使機艙定位。它主要由偏航檢測與控制部分、扭纜保護裝置、偏航機構三大部分組成,而偏航機構由偏航動力源,偏航傳動裝置,偏航驅動機構,偏航軸承和制動裝置組成。

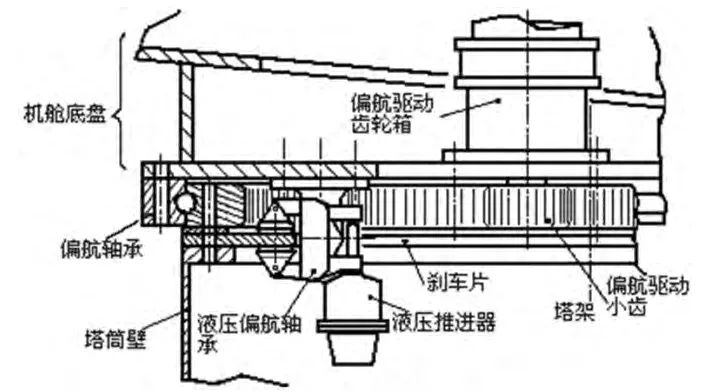

偏航系統的主要作用有兩個:一是與風力發電機組的控制系統相互配合,使風力發電機組的風輪始終處于迎風狀態,充分利用風能,提高風力發電機組的發電效率;二是提供必要的鎖緊力矩,以保障風力發電機組的安全運行。因此,偏航系統在風機中就顯得尤為重要。圖1為風力機整體偏航結構圖[8]。

圖1 風力機整體偏航結構圖

3.1 偏航動力源

偏航動力源一般選可靠性優異的三相異步電動機。為克服風輪、機艙、變速箱、發電機的重力和風載等作用在偏航軸承上對轉動產生的摩擦阻力,以及偏航啟動扭矩等驅動過程中的各項阻力,偏航電動機必須具有適當的功率。根據現有資料統計,目前風電機設計功率大多都為:300~3000 KW,偏航系統的驅動總功率一般在1~10 KW 之間,如3 MW 的風力機,其偏航電機的功率為3 KW。由于偏航小齒輪是行星輪,且為了使系統工作可靠,負載均勻,應根據行星齒輪設計規范和傳動比確定行星輪數目,為使結構對稱一般選2 或4 個行星輪。必要時,可以取較大的安全系數,以便在一套系統失效時,仍然能夠保證風機安全偏航。對一些大型風機,由于偏航負載很大,為使承載均勻,運轉平穩,可使用對稱布置的兩套偏航電動機和減速機構作為一組,必要時同時設置兩組偏航裝置。這樣,只要有一組偏航系統正常工作,就能保證可靠偏航。且無故障時每套偏航系統的負載較低,從而保證其使用壽命。

偏航動力源與減速器、傳動齒輪、輪齒間隙調整機構等組成偏航驅動裝置。驅動裝置的減速器一般可采用行星減速器或蝸輪蝸桿與行星減速器串聯;傳動齒輪一般采用漸開線圓柱齒輪。偏航驅動裝置要求起動平穩,轉速均勻無振動現象。

3.2 偏航傳動裝置

偏航傳動裝置的功能是將偏航動力源輸出的動力和運動傳遞到偏航執行機構的主動件上,通過主動件與從動件的作用,驅使機艙偏航。根據實際需要,可將傳動裝置設計成機械系統或液壓系統。液壓系統將電動機輸出的機械能轉換成液體壓力能,經控制后輸入液壓馬達并驅動偏航主動齒輪轉動,實現偏航。液壓裝置的特點是:可實現遠程控制無級調速,提高偏航效率;可使用一套液壓裝置驅動2~4 個液壓馬達和主動件;結構緊湊;可以與變槳系統、偏航制動和主軸制動共用一套液壓系統[12]。但液壓油易泄漏,造成污染,液壓油和部分液壓件需定期更換,維護要求較高等限制了其應用,所以目前采用機械傳動方案為主。

3.3 偏航軸承

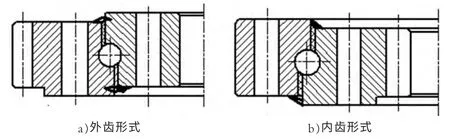

偏航軸承的軸承內外圈分別與機組的機艙和塔體用螺栓連接。輪齒可采用內齒或外齒形式。外齒形式是輪齒位于偏航軸承的外圈上,加工相對來說比較簡單;內齒形式是輪齒位于偏航軸承的內圈上,嚙合受力效果較好,結構緊湊。具體采用內齒形式或外齒形式應根據機組的具體結構和總體布置進行選擇。偏航齒圈的結構簡圖如圖4 所示。

圖2 偏航齒圈結構簡圖

3.4 制動裝置

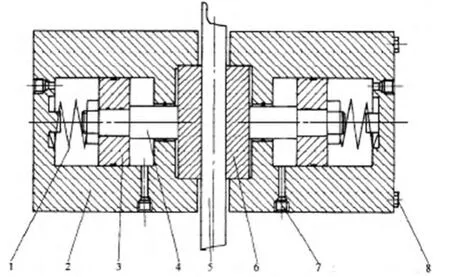

采用齒輪驅動的偏航系統,為避免振蕩的風向變化,引起偏航輪齒產生交變載荷,應采用偏航制動器(或稱偏航阻尼器)來吸收微小自由偏轉振蕩,防止偏航齒輪的交變應力引起輪齒過早損傷。偏航制動器一般采用液壓制動[13]。圖3 為液壓拖動的鉗盤式制動器。

圖3 偏航制動器結構簡圖

4 偏航系統的完善

對于這些偏航系統故障部件,我們應該給予重視,給予更合理的設計和防護措施,避免縮短風機實際的使用壽命和給風廠帶來可以避免的經濟損失,減少維護工人的工作量和工作難度。因此,我給出了以下幾點建議:

(1)偏航電機的選用功率不變,增大其啟動扭矩,這樣,電機帶動輸入齒時更容易,再者,偏航電機的損壞,一般內部線圈燒壞的情況比較少,大都是因為啟動扭矩太大,長時間運轉,造成軸頭軸承磨損或者損壞,從而使電機不能旋轉,導致電機燒壞,所以,可以買一些相同型號的質量好的軸承定期檢查更換,因為其工作量不是很大,又對設備的大部件損壞有著一定的保護作用。

(2)不能使用等級不夠的螺栓來連接電機和輸入齒,因為不夠等級的螺栓會造成電機和輸入齒的直接損壞,這點可以通過一定措施來改變,一是不能使用不夠等級的螺栓,二是定期維護時逐個檢查其螺栓的緊固情況,有必要時進行更換。

(3)由于廠家急于供貨給用戶,所以,一些風機上的零部件并沒有達到真正的合格標準,而且,出廠后,沒有一定的技術監督部門進行驗收,所以,偏航系統中的齒輪有一定的缺陷。因此,對于新興的風力發電技術,國家技術部門應該建立相應的質量檢測體系,嚴格把好質量關,確保風力發電機的正常使用壽命。

(4)減速器是由一些傳動齒輪構成,里面充滿了潤滑油,這些油經過偏航齒輪長時間的運轉,使油本身的質量和性質發生了變化,所以,無論從其潤滑性講還是從缺油情況來講,都對偏航系統有著一定的影響[14]。目前,從維護工藝上看,沒有對其油的檢查和更換這一項,只是從油位這一點做了檢查。所以,應該在每個維護日將偏航減速器內的黑油、廢油放出,加注新油,這樣,才能更有效的增加偏航減速器的運行壽命。

5 結束語

本文主要是對大型風力發電機的偏航系統進行了一些概述,對偏航系統的組成和工作性能做了簡單介紹,并在此基礎上對目前大型風力發電機偏航系統存在的一些問題做出了建議,希望能對大型風力發電機組偏航系統的優化設計有幫助作用。

[1]梁昌鑫,賈廷綱,陳孝祺.國內外風電的現狀和發展趨勢[J].上海電機學院學報,2009,12(1):73-77.

[2]蘇紹禹.風力發電機設計與運行維護[M].中國電力出版社,2003,01.

[3]王志新,張華強.風力發電技術與功率控制策略研究[J].自動化儀表,2008,29(11):1-6.