PLC的PID控制在溫度控制系統(tǒng)中的應(yīng)用

鄧國富

(廣東先導(dǎo)稀材股份有限公司,廣東 清遠(yuǎn)511517)

1 溫度控制系統(tǒng)研究現(xiàn)狀

工業(yè)自動化生產(chǎn)過程中加熱爐的溫度控制系統(tǒng)在實際應(yīng)用中是相當(dāng)廣泛的,而溫度參數(shù)是工業(yè)控制中的被控參數(shù)之一,對物料或產(chǎn)品的加熱處理,是工業(yè)生產(chǎn)當(dāng)中的一個重要工序,對生產(chǎn)物料或加工產(chǎn)品進(jìn)行實時的溫度控制與調(diào)節(jié)。傳統(tǒng)的加熱爐體的溫度控制系統(tǒng),主要通過使用繼電器來控制加熱,其控制柜的接線比較復(fù)雜,而且系統(tǒng)的運行故障率比較高,再加上耗電量也比較大,在現(xiàn)代復(fù)雜的工業(yè)生產(chǎn)過程,不能采用比較傳統(tǒng)的繼電器控制方式來控制溫度。

經(jīng)過工業(yè)革命的技術(shù)發(fā)展,可編程控制器PLC可以完美代替繼電器來控制工業(yè)生產(chǎn)過程中的溫度。PLC是一個集成的控制器,它本身就具有自動處理模擬信號、數(shù)字信號和工業(yè)網(wǎng)絡(luò)的處理能力,正因為這個優(yōu)點,PLC在我國的溫度控制系統(tǒng)加熱生產(chǎn)中得到大幅的應(yīng)用與實現(xiàn),所以PLC逐漸能夠在過程控制中得到應(yīng)用。PLC能夠應(yīng)用在遠(yuǎn)程的控制系統(tǒng)與現(xiàn)地控制系統(tǒng),同時具有應(yīng)用面相當(dāng)廣,可靠性也相當(dāng)高,編程相當(dāng)簡單的特點。PLC具有開關(guān)量控制輸出也就是具有繼電器控制功能的特點,同時具備各種模擬信號的采集,以及各種高功能模塊的數(shù)據(jù)輸入與控制,將開關(guān)量信號與模擬量信號綜合為一體,實現(xiàn)遠(yuǎn)程控制,開環(huán)控制,閉環(huán)控制等控制能力,能夠適應(yīng)各種復(fù)雜生產(chǎn)工藝與自動化生產(chǎn)線。PLC在配合人機界面的操作界面的應(yīng)用,在實現(xiàn)工業(yè)自動化生產(chǎn)中加熱爐的溫度控制系統(tǒng)將起到關(guān)鍵的作用,實現(xiàn)與滿足加熱控制工藝的需要。

2 溫度控制系統(tǒng)設(shè)計

本文溫度控制系統(tǒng)設(shè)計的控制參數(shù)是溫度,溫度的采集是有時間滯后的因素。溫度會隨著爐體的加熱隨時發(fā)生改變,溫度變化通過溫度傳感器接入系統(tǒng)的控制器。本系統(tǒng)設(shè)計采用松下品牌PLC來控制系統(tǒng)的加熱與溫度采集,溫度傳感器接入到PLC控制器的輸入模塊,將溫度信號轉(zhuǎn)化成電信號,再經(jīng)過PLC數(shù)據(jù)信號轉(zhuǎn)化成數(shù)字信號,并保持到PLC存儲器中,通過軟件編程與用戶在人機界面上設(shè)定的目標(biāo)溫度值進(jìn)行對比,數(shù)字量輸出模塊按一定方式輸出控制量,然后接通固態(tài)繼電器控制爐體加熱器的通斷,進(jìn)而控制爐體的升溫加熱。系統(tǒng)的人機界面通過其串口可以與松FP2系列進(jìn)行實時數(shù)據(jù)通信,能夠?qū)崟r顯示加熱控制系統(tǒng)的溫度數(shù)值。本文溫度控制系統(tǒng)設(shè)計包括以下幾個設(shè)計步驟:硬件選型設(shè)計、軟件編程設(shè)計、參數(shù)整定等。

2.1 硬件選型設(shè)計

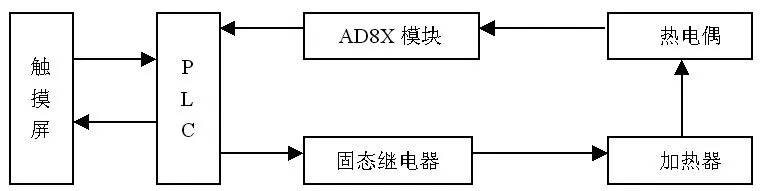

溫度控制系統(tǒng)設(shè)計的硬件選型是設(shè)計控制系統(tǒng)的關(guān)鍵一步。在設(shè)計溫度控制之前要根據(jù)該系統(tǒng)的受控對象、參數(shù)和控制要求,選擇合適系統(tǒng)的控制器、控制方式、溫度傳感器和適合用戶的操作界面等等。本系統(tǒng)CPU型號選FP2-C2L作為系統(tǒng)的核心控制器模塊,與溫度輸入模塊進(jìn)行數(shù)據(jù)交換。溫度的實時監(jiān)控則選用松下的模擬量輸入模塊FP2-AD8X,溫度傳感器選擇S型熱電偶輸入可以檢測加熱爐體1300度以內(nèi)的溫度,熱電偶傳感器接到模擬量輸入模塊,模擬量信號轉(zhuǎn)化成數(shù)字量信號傳輸?shù)絇LC,經(jīng)過處理后數(shù)據(jù)保存到CPU的數(shù)據(jù)存儲器WX通道中。固態(tài)繼電器選用臺灣陽明,型號為SSR-F40LA,溫度輸入模塊采集的溫度送到PLC后會與系統(tǒng)設(shè)計的目標(biāo)值進(jìn)行對比并進(jìn)行PID調(diào)節(jié),PID控制器數(shù)字輸出轉(zhuǎn)化成占空比輸出,實現(xiàn)加熱器的加熱升溫。前面的數(shù)字量輸出模塊可以選用16個開關(guān)量輸出的FP2-Y16T。溫度控制系統(tǒng)中的人機界面選用經(jīng)濟實用的威綸7寸屏TK6070IP,松下PLC控制器與威綸人機界面的通訊方式采用串口無協(xié)議通訊自助完成數(shù)據(jù)交換,松下PLC能夠時刻讀取的加熱爐體的溫度數(shù)據(jù),威綸人機界面將顯示加熱爐體的溫度數(shù)值。本系統(tǒng)的硬件設(shè)計架構(gòu)如圖1所示:

圖1

2.2 軟件編程設(shè)計

PLC的軟件編程設(shè)計,首先PLC上電后應(yīng)該執(zhí)行初始化內(nèi)存寄存器,通過R9013特殊繼電器初次上電掃描執(zhí)行產(chǎn)生初始化脈沖進(jìn)行程序初始化。實時將溫度通道WX的溫度值寫入到DT寄存器中,同時PID控制指令F355各PID參數(shù)設(shè)定值指定給DT寄存器,寫入相應(yīng)的寄存器,使程序啟動后系統(tǒng)開始對加熱爐體進(jìn)行溫度PID采集控制。溫度傳感器即本系統(tǒng)使用S型熱電偶傳感器將爐體測量的實際溫度經(jīng)過接入溫度模塊AD8X單元后產(chǎn)生一個電信號,溫度模塊經(jīng)過模擬量輸入通道CH0的模數(shù)轉(zhuǎn)換后成為對應(yīng)的數(shù)字量,PLC內(nèi)存會得到實際的溫度值為寄存器通道WX除以10的商。這樣PLC內(nèi)部的PID過程控制會自動計算出實際溫度值與溫度目標(biāo)值的偏差值在一定周期內(nèi)輸出一定占空比通斷固態(tài)繼電器,接通爐體的加熱器,實現(xiàn)PLC系統(tǒng)自動進(jìn)行內(nèi)部PID過程控制和自動加熱控制溫度。

3 PID的參數(shù)整定

軟件編程中PLC內(nèi)部的PID參數(shù)整定也是溫度控制系統(tǒng)的重要內(nèi)容。PLC的PID參數(shù)包括溫度過程控制中的比例P參數(shù),積分I時間參數(shù),微分D時間參數(shù)的數(shù)值。在廣泛的PID調(diào)節(jié)器工程應(yīng)用中,PID參數(shù)整定方法主要有兩類,一類是理論計算法,一類是工程整定法。理論計算法當(dāng)然是通過理論計算得出被控對象的PID參數(shù)值,而工程整定法則是通過實際工程控制調(diào)節(jié)各參數(shù)。從而我們就利用了工程整定法進(jìn)行PID現(xiàn)場自動整定方式,對本加熱爐體進(jìn)行一次PLC內(nèi)部過程控制的自整定PID參數(shù)。

本系統(tǒng)能夠通過PLC自身的PID運算指令F355進(jìn)行完成PID參數(shù)自整定控制。這種控制方式是根據(jù)加熱爐體的實際溫度、溫度傳感器的響應(yīng)速度及系統(tǒng)的滯后特性等工藝特性曲線,由PLC自動計算出與加熱器匹配的調(diào)節(jié)參數(shù),自動約束加熱器的加熱功率,進(jìn)而對加熱爐體進(jìn)行溫度工藝調(diào)節(jié),并能夠在升溫過程進(jìn)行優(yōu)化。首次使用加熱系統(tǒng)前需要對系統(tǒng)進(jìn)行一次PID參數(shù)自整定升溫過程,根據(jù)此系列的PLC參數(shù)設(shè)置方法,需要將F355參數(shù)控制模式改成H8000自整定控制模式,進(jìn)行升溫控制,達(dá)到穩(wěn)定狀態(tài)后,完成整個自整定過程后參數(shù)會自動反映到PID參數(shù)區(qū)域,通過修改這三個參數(shù)后直接寫入到溫度控制系統(tǒng)的實際加熱中,系統(tǒng)實現(xiàn)在用戶設(shè)定溫度目標(biāo)值的準(zhǔn)確控溫。

經(jīng)過系統(tǒng)進(jìn)一步的參數(shù)測試,溫度控制系統(tǒng)的可能會因為加熱器或者熱電偶的原因會產(chǎn)生系統(tǒng)一定溫度波動,這種情況需要更進(jìn)一步進(jìn)行參數(shù)調(diào)整,再對系統(tǒng)重新進(jìn)行一次PID參數(shù)自整定。

[1]努爾哈孜·朱瑪力.可編程序控制器在電爐溫度控制系統(tǒng)中應(yīng)用的研究[J].新疆大學(xué)學(xué)報,2006,13(2):267-268.

[2]宋樂鵬.基于PLC控制的加熱爐溫度控制系統(tǒng)[J].可編程控制器與工廠自動化,2007(5):70-71、76.

[3]倪濤.基于PLC控制的加熱爐溫度控制系統(tǒng)[J].產(chǎn)業(yè)與科技論壇,2011(20):75-76.

[4]張英壽,朱紅梅.基于PLC控制的加熱爐溫度控制系統(tǒng)[J].電子技術(shù),2012(7):73-75.