稻殼粉固態發酵生產蛋白飼料的工藝研究

張 沛,楊國輝,魏麗娟,李卓偉,王德功,劉 冬

(河北遠征藥業有限公司,河北石家莊 050041)

稻殼是一種產量大、價格廉的可再生資源,據統計,我國稻殼年產量在4000萬t左右 (余君,2008)。然而稻殼除被田間焚燒或堆積外只有很少一部分被合理利用。目前部分企業將稻殼粉碎烘干,作為干飼料直接出售,然而未經處理的稻殼干飼料蛋白含量低,纖維含量多,不能得到合理使用,造成資源的浪費。

稻殼中主要含有纖維素、半纖維素、木質素、灰分等,其中纖維素類物質約占63.67%(邢廷銑,2000),木質素和半纖維素將結晶化纖維素包裹住,阻止了微生物的利用(劉雅琴等,2010),而且這些粗纖維、木質素被畜禽食后也很難吸收。目前處理纖維類含量高的物質主要采用的方法有物理法、化學法和生物法。然而單純的一種方法處理,很難從根本上解決其難吸收、營養價值低等問題。本試驗預先用一定濃度的堿液處理稻殼粉,破壞其纖維素和半纖維素之間的糖苷鍵,降低聚合度,然后通過選用酵母菌和乳酸菌混合菌種進行固態發酵,研究發酵工藝參數對產物蛋白含量的影響,以期生產出營養價值高的單細胞蛋白飼料。

1 材料與方法

1.1 材料 酵母菌和乳酸菌,由河北遠征藥業有限公司提供。

1.2 試驗方法

1.2.1 稻殼粉的預處理 凱氏定氮法測定初始稻殼粉中真蛋白質含量為5.89%。稱取一定量的稻殼粉,按照 1∶15(m/V)加入 1%NaOH 溶解,微波處理20 min后濾干,蒸餾水洗滌至中性,烘干,待用。

1.2.2 菌種活化試驗 按照菌種配比稱取酵母菌粉和乳酸菌粉后加入一定量的紅糖水,適宜條件下活化后待用。

1.2.3 單因素試驗 分別考查菌種配比、接種量、尿素添加量、水分含量、發酵溫度和發酵時間等因素對固態發酵生產蛋白飼料的影響。

1.2.4 正交試驗 本試驗在酵母菌粉與乳酸菌粉混合配比2∶1,尿素添加量1.0%(m/m)的條件下,選取了接種量、水分含量、發酵溫度、發酵時間進行四因素三水平L9(34)正交試驗,對混合菌種固態發酵稻殼粉的工藝條件進一步優化。

本次研究中,每組試驗在不同條件下重復三次,取三次平行試驗的平均值作為最終結果,通過IBM SPSS Statistics 19.0軟件對試驗結果進行分析。

1.2.5 測定指標及方法 將發酵好的稻殼粉低溫烘干,測定真蛋白含量(司翔宇和葛蕾,2005)。

2 試驗結果與分析

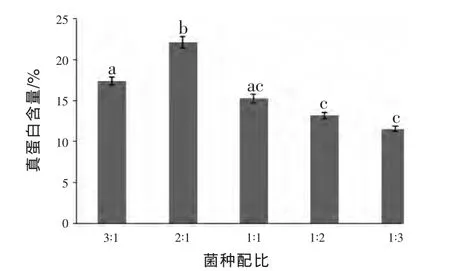

2.1 酵母菌和乳酸菌菌種配比對稻殼粉中真蛋白含量的影響 由圖1可知,當接種比例由3∶1調整為2∶1后,真蛋白含量有明顯的提高,之后隨著接種比例的變化真蛋白含量開始下降,試驗接種配比為2∶1時,真蛋白含量最大,為22.08%。統計分析結果表明,菌種配比對發酵結果影響顯著(P<0.05),菌種配比的變化可能影響發酵過程氧氣含量的變化進而影響菌體的生長與代謝,因此酵母菌和乳酸菌混合比例選擇2∶1。

圖1 菌種配比對真蛋白含量的影響

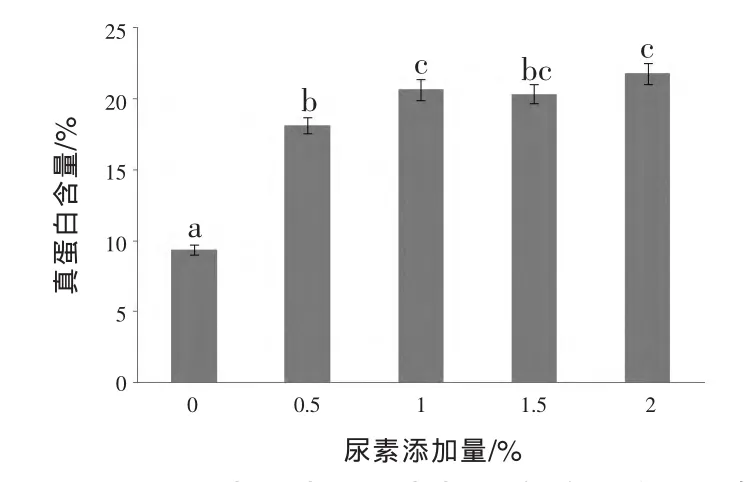

2.2 尿素添加量對稻殼粉中真蛋白含量的影響由圖2可以看出,當尿素添加量由0%提高至1.0%時,真蛋白增長率較大,由9.32%增加為20.63%,而尿素添加量提高至2%時,真蛋白含量為21.76%,增加幅度不大。統計分析結果表明,尿素添加量對發酵結果影響顯著(P<0.05)。尿素添加量為1.0%、1.5%、2.0%時,三者比較差異不顯著(P>0.05),但尿素添加量為1.0%與0%、0.5%添加量比較,差異顯著。因此尿素添加量選擇1.0%。

2.3 接種量對稻殼粉中真蛋白含量的影響 由圖3可知,當接種量為0.25%時,真蛋白含量達到最大,為21.78%,增加接種量,真蛋白含量不增加反而下降,接種量為0.45%時,真蛋白含量為21.70%。統計分析結果表明,接種量對發酵影響極顯著(P<0.01)。接種量的多少影響菌種的發酵周期,當接種量偏大,菌種生長迅速造成代謝產物積累,進而產生反饋抑制,同時部分代謝產物會影響傳質和水分分布;接種量偏小,菌種達到對數期時間延長,增加菌種變異風險,不利于菌體生長。因此接種量選0.25%。

圖2 尿素添加量對真蛋白含量的影響

圖3 接種量對真蛋白含量的影響

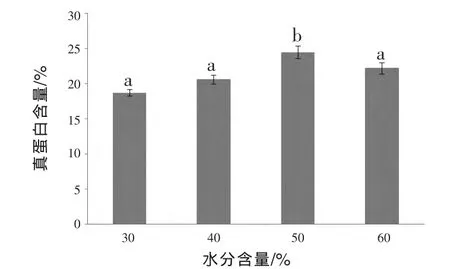

2.4 水分含量對稻殼粉中真蛋白含量的影響由圖4數據可以看出,水分含量由30%增加至50%時,真蛋白含量相應由18.71%增加至24.46%,隨著水分含量繼續升高至60%,真蛋白含量下降至22.21%。統計分析結果表明,水分含量對發酵結果影響極顯著(P<0.01)。試驗發現,發酵過程中水分含量過少,會延緩或阻礙菌體生長代謝;水分含量過多,物料粘結容易引起菌體酸敗腐壞,因此培養基水分要選擇適當,根據試驗結果水分含量選擇50%。

圖4 水分含量對真蛋白含量的影響

2.5 發酵溫度對稻殼粉中真蛋白含量的影響由圖5可以看出,發酵溫度由28℃上升至36℃中,真蛋白含量變化不大,含量從21.36%增加至21.91%。由36℃增加到40℃后,真蛋白含量明顯下降,含量為16.75%,因此選擇28℃作為發酵溫度。統計分析結果表明,發酵溫度對發酵結果影響顯著(P<0.05)。溫度對微生物的生長起著非常重要的作用,發酵結果的好壞也受溫度的控制。溫度過低時,菌種生長緩慢,真蛋白含量增加較少;溫度過高時,不僅會抑制菌種生長還會增加雜菌感染的幾率。

圖5 發酵溫度對真蛋白含量的影響

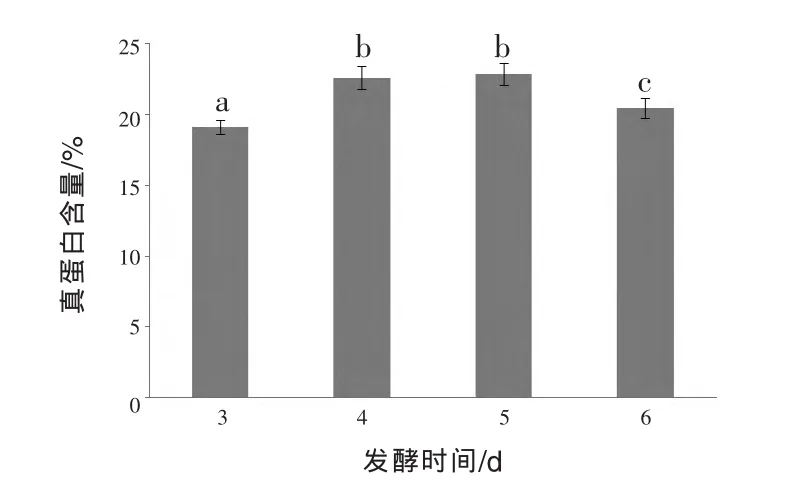

2.6 發酵時間對稻殼粉中真蛋白含量的影響由圖6可以看出,發酵時間從3 d增加到4 d時,真蛋白含量增加幅度最大,由19.09%增加至22.56%,發酵時間為5 d效果最好。統計分析結果表明,發酵時間對發酵結果的影響顯著 (P<0.05)。發酵時間為5 d時真蛋白含量達到最大值22.84%,繼續延長發酵時間,真蛋白含量出現明顯下降的趨勢,可能是菌種由平穩期進入衰亡期,開始出現自溶現象,同時,營養物質和水分的消耗及物料酸堿性的變化也會抑制細胞蛋白的形成。試驗結果表明,發酵時間為4 d和5 d時真蛋白含量差異不顯著,綜合考慮經濟成本及真蛋白含量變化不大的情況下,發酵時間適當延長各種消化酶和維生素等產物會隨之增加,因此發酵天數選擇5 d。

圖6 發酵時間對真蛋白含量的影響

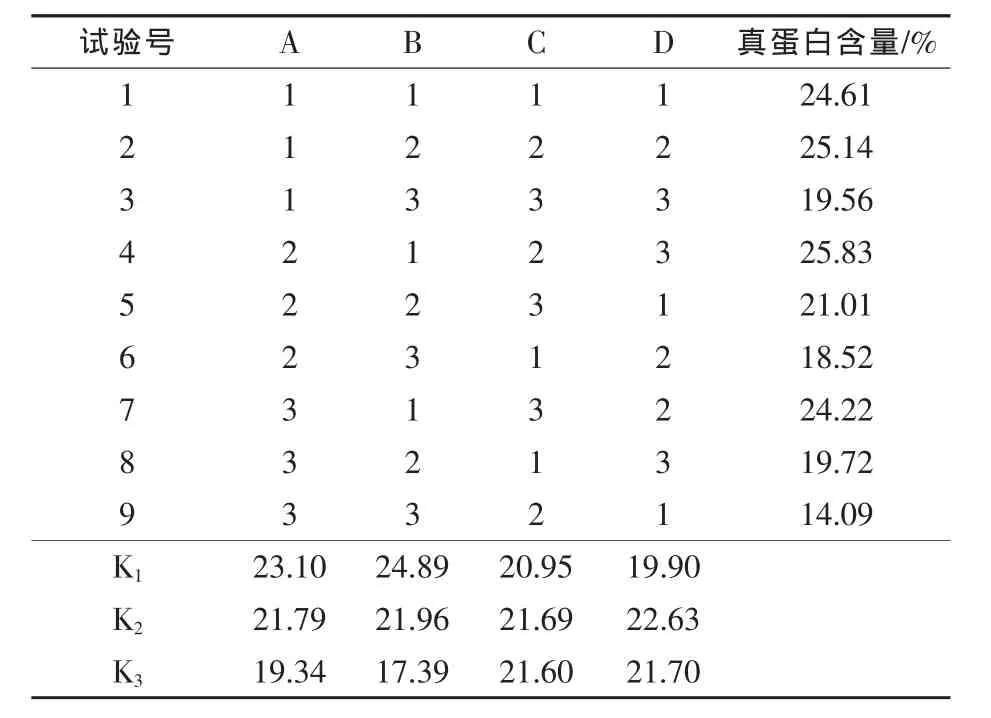

2.7 正交試驗 在上述試驗的基礎上,以酵母菌∶乳酸菌為2∶1的組合菌種,進一步對該混合菌種的發酵工藝條件進行優化。選擇接種量、水分含量、發酵溫度、發酵時間4個影響因素進行L9(34)四因素三水平正交試驗(表1)。

表1 正交試驗因素和水平

通過表2可以看出4個因素的最優水平分別為0.25%、40%、32℃和5 d,即發酵工藝的優化組合為A1B1C2D2。由表3可以看出接種量、水分含量對試驗結果影響極顯著(P<0.01),對發酵產物中蛋白含量影響最大的因素是水分含量,發酵時間對試驗結果影響顯著(P<0.05),而發酵溫度對其影響不顯著(P>0.05),影響程度大小順序為B>A>D>C,即水分含量>接種量>發酵時間>發酵溫度。因此發酵條件最終確定為:接種量0.25%(m/m),水分含量 40%(m/m),發酵溫度 32℃,發酵時間5 d。在該工藝條件下進行發酵試驗,測得真蛋白含量為26.19%。

表2 正交試驗結果

3 討論與結論

以堿液處理過的稻殼粉為原料,按照1.0%(m/m)添加尿素后,接種酵母菌與乳酸菌固態發酵。通過本試驗優化研究,統計結果分析表明,真蛋白含量與水分含量和接種量有著極顯著相關性,正交試驗中4個因素對發酵結果的影響順序為:水分含量>接種量>發酵時間>發酵溫度,確定發酵工藝條件為:尿素添加量1.0%(m/m),接種量 0.25%(m/m),水分含量 40%(m/m),發酵溫度32℃,發酵時間5 d,在此試驗基礎上,蛋白含量由最初的5.89%上升到26.19%。試驗通過優化發酵工藝條件,使菌體蛋白含量最大化,增加稻殼粉中真蛋白含量,提高了稻殼粉飼料的營養價值。

表3 正交試驗結果分析

目前利用玉米秸稈、馬鈴薯渣等纖維含量高的物質作為原料進行生物發酵生產蛋白飼料的研究較多 (姜心,2010;祝英等,2009;王興華等,2008),而有關稻殼粉接種混合菌發酵生產單細胞蛋白的研究較少。本試驗利用物化方法先將稻殼粉粉碎后進行堿處理,初步分解稻殼粉中難吸收的纖維素類物質,用NaOH處理稻殼粉能破壞其木質素結構,促進木質纖維原料的膨脹,增加內部表面積,降低其聚合度,從而有利于酵母菌和乳酸菌的生長發酵。混合菌種發酵稻殼粉既可以利用酵母菌兼性厭氧發酵的特性,為乳酸菌的發酵制造無氧環境,又可以結合乳酸菌生長產酸的特性降低原料pH值,抑制雜菌的生長,充分利用稻殼粉中的營養物質轉化為細胞蛋白。

[1]姜心.蘋果渣固態混菌發酵產復合酶的研究:[碩士學位論文][D].泰安:山東農業大學,2010.

[2]劉雅琴,劉天霞,夏青柱.混合菌發酵稻殼粉生產飼料蛋白的研究[J].畜牧與飼料科學,2010,31(9):19 ~ 21.

[3]司翔宇,葛蕾.蘋果渣固態發酵生產飼料蛋白的研究 [J].飼料研究,2005,3:35 ~ 37.

[4]王興華,邢會霞,任麗萍.玉米秸粉微生物固體發酵飼料的研究[J].安徽農業科學,2008,36(8):3327 ~ 3328.

[5]邢廷銑.農作物秸稈飼料加工與應用[M].北京:金盾出版社,2000.

[6]余君.不同預處理工藝對稻殼纖維素酶酶解效果的影響:[博士學位論文][D].武漢:華中農業大學,2008.

[7]祝英,王治業,孫智敏,等.多菌發酵馬鈴薯渣生產蛋白質飼料的研究[J].中國飼料,2009,9:40 ~ 43.