壓縮機不同轉速下性能參數隨流量變化研究*

曹明強 張 楊 楊國安

(北京化工大學機電工程學院)

壓縮機不同轉速下性能參數隨流量變化研究*

曹明強**張 楊 楊國安

(北京化工大學機電工程學院)

以天然氣輸送首站的離心壓縮機BCL-355/A為研究對象,采用量綱分析法研究了影響離心壓縮機性能曲線的相關因素,結合試驗數據推導出不同轉速下計算壓力比的理論公式,為壓縮機實際工況發生改變時進行相關調節的方法提供指導。

離心壓縮機 性能曲線 量綱分析 壓力比

離心壓縮機在國民經濟中占有重要地位,被廣泛用作動力、制冷、冶金及氣體輸送等工業部門的關鍵設備。筆者研究的BCL-355/A型離心壓縮機主要用于天然氣的壓縮和輸送。 壓縮機性能曲線是評價壓縮機性能的重要指標,也是壓縮機運行維護過程中的重要操作依據,它揭示了壓縮機性能參數與進口流量之間的對應關系。壓力比-流量曲線直觀展示了壓縮機對介質的壓縮程度,反映壓縮機能否達到使用者要求的操作條件,是選擇壓縮機的依據。為了保證設備操作安全,尤其應該知道壓縮機的最小流量。因此筆者主要研究壓力比的變化規律。由于壓縮機性能曲線的影響因素較多且復雜,目前還沒有可靠的計算壓縮機性能曲線的理論方法,只能由供貨廠家對實物進行實測。

壓縮機與其他裝置聯合工作時,一般應在設計點工作,但由于實際工況常根據生產的具體氣量情況而發生變化,因此現場工作人員通常采用兩種方法來進行調節。第一種方法是流量過大時增開另一臺壓縮機,流量小時采用打回流,保證壓縮機工作點在已知的性能曲線上;第二種方法是流量變化的范圍不大時,壓縮機的工作點位置偏離設計點,即偏離已知的性能曲線。第一種方法可保證壓縮機工作的性能穩定,但會降低效率從而造成較大的能量損失;第二種方法不會引起效率大的變化,但由于不知道壓縮機任意轉速下工作點的位置,為避免喘振等現象的發生需要格外小心。如果實際工作點偏離正常工作點過遠,甚至可能會引起推力軸承損壞,發生重大破壞[1]。

要使用第二種方法進行調節時,需要廠家盡量提供各種轉速下的性能曲線,但這并不實際。筆者在分析了國內外許多學者對壓縮機性能曲線做過的相關研究的基礎上[2~4],使用量綱分析方法和相似理論,從壓縮機運行原理上準確解釋其物理意義和內在聯系,最終推導出不同轉速下該壓縮機的性能曲線,為上述第二種調節方法提供了指導。

1 壓縮機性能參數計算模型

離心壓縮機內部是復雜的三維流動,流體的慣性、粘性和可壓縮性對流動起著至關重要的作用。試驗建立的模型要求與原型保持相似。根據相似理論,壓縮機流動相似的條件除了幾何相似、運動相似外,還要保證動力相似(即雷諾數、馬赫數相等)和熱力相似(即氣體絕熱指數相等)。

模型試驗的參數包括機械參數(特征尺寸D,壓縮機轉速n)、流動參數(進、出口壓力p1、p2,進、出口溫度T1、T2,體積流量Qv)、介質物性(絕熱指數κ,氣體常數R,運動粘度μ)和性能參數(壓力比ε=p2/p1)。

取參數D、n、p1、T1、Qv、κ、R和μ作為自變量,量綱分別是L,T-1,L-1MT-2,K,L3T-1,1,L2T-2K-1和L-1MT-1;則因變量為p2,T2,量綱分別是L-1MT-2,K。

筆者僅研究壓縮機的一個性能參數——壓力比隨流量的變化,因此,因變量為壓力比ε。該變量可以寫成如下形式:

(1)

從式(1)可以看出,壓縮機壓力比是馬赫數、流量系數、雷諾數和絕熱指數的函數。

2 壓縮機試驗

參與試驗的壓縮機型號為BCL-355/A,特征尺寸為350mm;介質的絕熱指數取1.381,氣體常數8.314J/(K·mol),參與試驗的天然氣中甲烷含量為94.781%,分子量為17.065;進口壓力3.901MPa,進口溫度45℃。

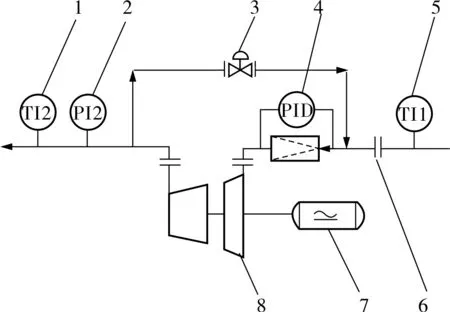

試驗工藝流程如圖1所示。天然氣從圖中右端進入壓縮機,經壓縮后向左端排出。溫度計TI2、TI1分別測得T2、T1;壓力表和壓差變送器分別測得p2、p1;通過測孔板流量計兩端的壓差可得到當前的進口流量。可使用直流電動機組或采用變頻的方法調節壓縮機的轉速,但是設備通常較為復雜,近代多采用汽輪機作為壓縮機的動力機,轉速變化時性能曲線發生移動,喘振邊界也隨之移動。

圖1 壓縮機試驗工藝流程1——溫度計TI2; 2——壓力表;3——熱旁通閥; 4——壓差變送器;5——溫度計TI1; 6——孔板流量計;7——電機; 8——壓縮機

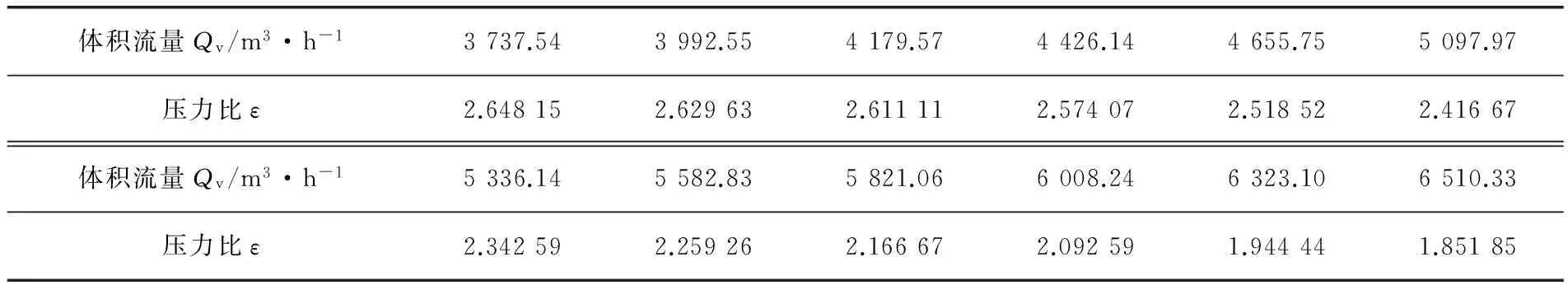

轉速調節是壓縮機最經濟的調節方法,僅會改變最高效率點,不會引起其他附加損失。試驗選取了6組不同轉速下流量變化引起的壓力比變化數據進行計算,這些數據取自于某臺BCL-355/A型壓縮機的性能曲線圖。以n=12560r/min轉速為例,壓力比隨流量的變化見表1。

表1 轉速為12 560r/min時壓力比隨流量的變化

3 量綱方程擬合壓力比性能曲線

根據Π定理[5],式(1)也可以整理成冪次關系,即:

(2)

由于試驗中只改變了體積流量,故其他因素可視為常數,因此k1=k3=k4=0。實際上,一般情況下,雷諾數Re都大于臨界值Recr=5×106~10×106,氣體處于紊流狀態,可認為壓縮機的無量綱特性與雷諾數Re無關。將k1、k3、k4代入式(2),可得:

(3)

可以從壓縮機性能曲線圖上(圖2)看到,ε與Qv呈某種非線性函數關系。

圖2 某臺BCL-355/A型壓縮機性能曲線

[6]的處理方法,可將式(3)寫為:

(4)

其中k5為常數。將表1中的數據代入式(4),用Matlab軟件擬合可得出k=-123.2,k2=3.925,k5=2.765。得到最終關系式為:

ε=-123.2×(4.4092×10-5×Qv)3.925+2.765

(5)

此關系式是根據表1得到的,僅適用于進口壓力3.901MPa,進口溫度45℃的天然氣。同時,將6組不同轉速下的結果代入式(4)后,可得到每條曲線對應的k、k2、k5值(表2)。經過擬合的ε-Qv方程曲線如圖3所示。

表2 不同轉速下k、k2、k5值

圖3 不同轉速下ε-Qv擬合方程

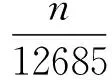

表2中nr=12685r/min為額定轉速,故各轉速可用105%nr,…,65%nr表示,其中nr的系數可記作k0,即k0nr,在Matlab中進行二次擬合可以得到k0與不同轉速下k、k2、k5之間的關系。通過觀察發現,k、k2、k5在不同轉速下的值的分布規律符合冪函數。

為了驗證擬合所得方程的準確性,任取壓縮機6個不同的試驗點,將所測得的出口壓力與經擬合后的公式求得的壓力值進行對比,結果見表3。因此可以看出,采用量綱分析法得到的壓縮機理論曲線有可靠的理論依據和非常小的計算誤差。

表3 擬合結果與實測對比

故壓力比與體積流量和轉速的關系式可以最終表示為:

ε=k×(4.4092×10-5×Qv)k2+k5

(6)

由式(6)可以求得轉速在65%~105%之間任意流量下的壓縮機壓力比,僅適用于壓縮機穩定工作范圍中。

4 喘振和阻塞邊界擬合

由圖2可知變速調節得到的壓縮機性能曲線,其喘振邊界線近似于一條拋物線,表達式為:

(7)

式中hpol——多變能量頭;

ψ——常數。

壓力比和多變能量頭之間關系近似寫為:

(8)

由此,喘振線的表達式也可以寫作:

ε=1+A(Qv/3600)2

(9)

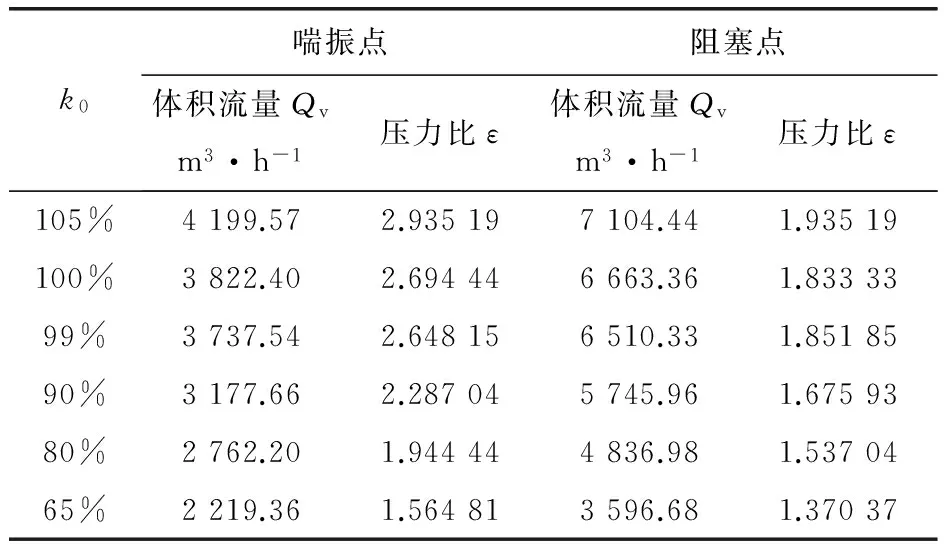

不同轉速下測得的喘振點和阻塞點見表4。

表4 不同轉速下喘振點和阻塞點

擬合不同轉速下的喘振點,可得:

ε=1+1.504×(Qv/3600)2

(10)

阻塞線基本呈直線,擬合可得:

ε=0.5596×(Qv/3600)+0.8095

(11)

因此,式(5)的安全范圍在式(10)、(11)之間。

5 結束語

筆者采用量綱分析法探討了影響壓縮機性能曲線的主要影響因素,并找到數個相似準數,揭示了部分性能參數的變化規律。該方法理論依據可靠,誤差較小,對壓縮機偏離設計工況的實際生產具有指導意義。影響壓縮機性能曲線的因素頗多,在不更改介質的入口壓力、溫度等條件下,所得方程僅適用于壓縮機轉速調節時壓力比的計算。

參考文獻

[1] 席光,王尚錦.CO2離心式壓縮機高壓缸轉子變轉速、變流量工況下軸向推力的計算與分析[J].化工機械,1999,26(3):25~27,63.

[2] 段慧玲,徐純懋,張柏華.BCL607離心壓縮機的節能改造[J].節能技術,2000,18(5):31~33.

[3] 姚春東.離心式壓縮機調速運行的節能率計算及優化[J].壓縮機技術,2003,(6):4~7.

[4] 向獻紅,丁力行. FK4制冷壓縮機性能曲線擬合方程及應用[J].四川制冷,1997,(1):21~24.

[5] 談慶明.量綱分析[M].合肥:中國科技大學出版社,2005.

[6] 楊濤,胥建群,周克毅,等.基于量綱分析的加熱器變工況特性計算模型[J].汽輪機技術,2013,55(5):326~330,334.

PerformanceParameterVaryingwithFlowunderDifferentCompressorSpeeds

CAO Ming-qiang, ZHANG Yang, YANG Guo-an

(CollegeofElectromechanicalEngineering,BeijingUniversityofChemicalTechnology,Beijing100029,China)

Taking BCL-355/A centrifugal compressor in natural gas’s origin station as the object of study, the dimensional analysis method was adopted to investigate the factors which influencing the centrifugal compressor’s performance curves; combined with the experimental data, the theoretical formulas to calculate the pressure ratio at different speeds was derived to provide the guidance for implementing relevant regulation while the compressor’s actual working conditions become varied.

centrifugal compressor, performance curve, dimensional analysis, pressure ratio

*國家重點基礎研究發展計劃項目(2012CB026004)。

**曹明強,男,1991年2月生,碩士研究生。北京市,100029。

TQ051.21

A

0254-6094(2015)02-0172-04

2014-06-03,

2015-03-11)