干餾煤焦油尾氣洗滌分離塔結構設計

夏 欣 黃永軍 竇 巖

(1.天華化工機械及自動化研究設計院有限公司;2.新疆中泰昆玉新材料有限公司)

干餾煤焦油尾氣洗滌分離塔結構設計

夏 欣**1黃永軍2竇 巖1

(1.天華化工機械及自動化研究設計院有限公司;2.新疆中泰昆玉新材料有限公司)

介紹了干餾煤焦油尾氣洗滌分離塔的原理和結構,分析了新設計洗滌塔的優點。

洗滌分離塔 煤焦油 閃蒸分離

煤焦油是中低溫煤干餾的主要產物之一,其產率直接影響企業的經濟效益。為了提高尾氣中焦油的回收率,需要優化煤熱解尾氣的洗滌分離過程。在黑龍江省依蘭地區建成的10t/h內熱回轉式中低溫干餾項目中的尾氣洗滌分離裝置是由天華化工機械及自動化研究設計院有限公司設計制造的,該洗滌分離塔采用填料塔,是整套干餾尾氣分離裝置中最核心的設備,它是集除塵、冷卻、冷凝、吸收和真空閃蒸于一體的新型尾氣分離塔,克服了傳統填料塔冷卻堵塞、固液分離復雜及返混等常見問題[1]。能夠高效洗滌尾氣并分離出煤焦油,開拓出了良好的市場前景,筆者對此裝置的結構設計進行了介紹。

1 洗滌分離塔的原理

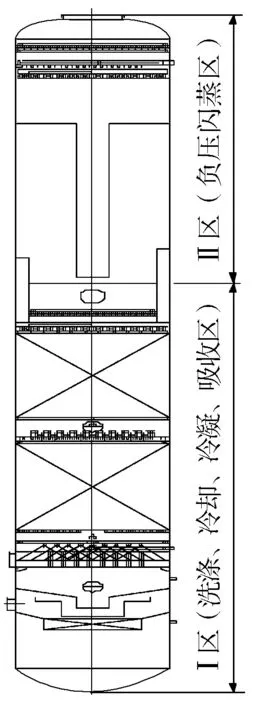

項目所用洗滌塔結構如圖1所示,根據工藝將其劃分為Ⅰ區和Ⅱ區:Ⅰ區是洗滌、冷卻、冷凝、吸收區;Ⅱ區是負壓閃蒸區。

85~150℃的熱解尾氣先經過文丘里洗滌器洗滌后在引風機的作用下,自下而上由分離塔Ⅰ區的分配器進入到噴淋段,再由循環冷卻液噴淋、洗滌、降溫后進入到填料單元。同時,Ⅱ區閃蒸降溫后的循環冷卻液由液體分配器均勻噴灑到填料段,在填料段內氣液兩相進行逆流接觸式熱量和質量交換,熱解尾氣溫度被降至20~70℃后經過氣體除霧器除霧后由尾氣排出口排出,完成干餾爐尾氣的洗滌、吸收和降溫過程。

熱解尾氣在填料段內被循環冷卻液冷卻、冷凝和洗滌的同時循環冷卻液又被熱解尾氣加熱,循環冷卻液離開填料段后經過擋水器分配到水槽,從而到達塔底儲液段,通過塔底溢流機構或設置在塔外的塔底循環冷卻液泵排放少量循環冷卻液(目的是排出洗滌回收的固體粉塵)成為定排液,剩余的循環冷卻液(溫度為40~100℃)在塔底儲液段由循環液泵送入Ⅱ區的閃蒸液分配器進行負壓閃蒸降溫和蒸發。溫度為40~100℃循環冷卻液在2.5~32.0kPa的負壓環境下閃蒸,溫度降至20~70℃,降溫后的閃蒸循環液從排放口通過Ⅱ區與Ⅰ區之間的液封機構到達Ⅰ區的液體分配器后開始洗滌、冷卻、冷凝和吸收循環。

圖1 洗滌分離塔結構示意圖

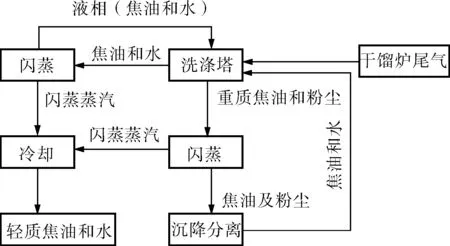

負壓閃蒸蒸發的30~70℃水蒸氣和焦油經過閃蒸蒸汽除霧器除霧,通過閃蒸蒸汽排出口離開洗滌塔進入設置在塔外的冷凝器冷卻凝結成回收液,進入焦油儲罐進行沉降分離,工藝流程示意圖如圖2所示。

圖2 尾氣洗滌分離工藝流程示意圖

這種工藝方案的優點是:

a. Ⅰ區和Ⅱ區進行熱量和質量交換、傳遞和循環,達到熱解尾氣中的煤氣、焦油、水蒸氣在洗滌塔中潔凈分離的目的;

b. 通過本塔負壓閃蒸得到的潔凈焦油蒸汽可以通過設置在塔外的冷凝器冷凝,再到焦油儲罐時為潔凈焦油和水,克服了常規洗滌冷卻塔回收液含有雜質的缺點;

c. 利用負壓閃蒸技術閃蒸產生的潔凈焦油蒸汽不會堵塞冷凝器,冷凝器冷卻換熱效率高、操作彈性大;

d. 利用干餾尾氣自身攜帶的熱量進行閃蒸,不需要補充熱量就可獲得潔凈的閃蒸焦油蒸汽,實現了自身循環真空閃蒸,減少了能耗。

2 洗滌分離塔的結構分析

為了實現洗滌塔的吸收、閃蒸及分離等工藝要求,對洗滌塔中主要結構填料、液體分布器和進氣分布器進行分析,以保證洗滌塔的高效運行[2]。洗滌塔的基本參數為:

設計壓力 0.1MPa

設計溫度 150℃

(2)VOCS(Values in Oranizational Culture Scale)量表(鄭伯壎,1990)。他認為企業文化是一種潛移默化影響員工行為的規范型信念。在VOCS量表中,一共有九個維度:科學求真、顧客取向、卓越創新、甘苦與共、團隊精神、正直誠信、表現績效、社會責任和敦親睦鄰。

工作介質 水、煤粉、焦油

設備內徑 3 000mm

干餾尾氣在洗滌塔中的吸收和分離主要是分散在填料表面進行的,故分離效率的高低主要取決于填料的結構和性能。理想的規整填料應具備比表面積盡可能大,填料表面均勻濕潤,液膜不斷更新,氣液分布良好,阻力壓降小,通量大,適應性強的優點[3]。

根據梯級法計算填料的高度時是使用傳質高度(HTU)來計算的,意義與理論高度相近。氣、液相傳質總單元高度計算通式為:

式中a——填料比表面積,m2/m3;

G——氣體通過塔截面時的流率,kmol/(m2·s);

Kx——以摩爾分率差為推動力的液相總傳質系數,kmol/(m2·s);

Ky——以摩爾分率差為推動力的氣相總傳質系數,kmol/(m2·s);

L——液體通過塔截面時的流率,kmol/(m2·s)。

根據填料的比表面積、表面利用率和單組分的對流傳質速率,選擇雙向金屬折峰式ZUPAC系列規整波紋填料。兩端填料高度都為5m,由于波紋填料的棱線上按一定間距沖有反向波紋,形成方向相反、大小不同的雙向波紋,不但使開孔率加大,氣流通道增大,通量提高,壓降降低,也使比表面積提高,氣液流路優化,傳質效率提高。

本洗滌塔設計中,液體回流和進料在塔截面上的均勻分布是有效傳質的基本條件,因此性能良好的液體分布器應具備的條件為:液體分布均勻程度高;氣液逆流在塔內部產生二次夾帶;不容易產生結垢、堵塞、發泡;液體不產生閃蒸和汽化[4]。

為提高液體分布均勻和抗堵塞的性能,筆者采用新型三級導板連通槽式液體分布器。設計全連通式一級槽和導流板,采用加設特殊支撐分布槽結構。實驗研究表明加設導流板的槽式液體分布器可以保證在液位只有20mm高時,單孔液體能被均勻分布為150mm寬的一條線,真正實現點分布變為線分布[5]。既保證了洗滌塔對分布器的液體多點分布均勻的要求,也有效地增加了抗堵塞能力,并充分利用了有限的空間高度。

干餾尾氣進入洗滌塔時,如果初始分布不好將造成氣體的偏流,從而直接影響到填料內的氣液傳質效率。本項目采用的雙列葉片式進氣分布器有以下幾個優點:

a. 氣液混合狀態的物料經過均勻排布的多個導流葉片被導向分布器兩側和下方,氣體動能降低后均勻向上返回至分布器上方的填料層,氣體分布效果較為理想;

b. 液相與氣相得到充分分離,減少了氣相被夾帶進入液相,即減少了下層液體發泡的機會;

c. 氣體達到均勻分布的空間高度大大降低。

3 結束語

大型填料洗滌塔結構設計的難點是如何解決放大的問題,同時需要考慮設備安裝的可靠性和經濟性。在滿足工藝的前提下要正確選擇設備材料和結構。這種洗滌分離塔結構的最大優點是通過兩段水洗可將入塔氣相溫度降至45℃以下,大量回收水資源,塔頂僅損失氣相中的飽和水及少量夾帶水滴,并可以保證塔底出水溫度不小于80℃,為熱量再利用創造條件。

[1] 廖傳華,柴本銀,黃振仁.分離過程與設備[M].北京:中國石化出版社,2008.

[2] 吳琳,劉吉祥.洗滌塔的設計[J].化工設備與管道,2009,46(6):29~30.

[3] 李群生,馬文濤,張澤廷.塔填料的研究現狀及發展趨勢[J].化工進展,2005,24(6):619~624.

[4] 徐世民,張艷華,任艷軍.塔填料及液體分布器[J].化學工業與工程,2006,23(1):77~79.

[5] 趙汝文.填料塔氣液分布器優化設計規律[J].化學工程,2006,34(7):76~78.

StructureDesignforTail-gasWashingandSeparationTowerinDestructiveDistillationofCoalTar

XIA Xin1,HUANG Yong-jun2,DOU Yan1

(1.TianhuaChemicalMachineryandAutomationInstituteCo.,Ltd.,Lanzhou730060,China;2.XinjiangZhongtaiGroupKunyuNewMaterialsCo.,Ltd.,Urumqi830000,China)

Through introducing both principle and structure of the washing and separation tower, the newly-designed washing tower’s advantages were analyzed, including its main structure inside.

washing seperation tower,coal tar,separation through flash distillation

**夏 欣,男,1989年12月生,碩士研究生。甘肅省蘭州市,730060。

TQ053.5

A

0254-6094(2015)02-0215-03

2014-09-23)