單凍機熱氨融霜液錘現象的成因分析與預防措施

許林滔 郭吉林 盧 沛 毛天林 林 肯

(臺州市特種設備監督檢驗中心)

單凍機熱氨融霜液錘現象的成因分析與預防措施

許林滔*郭吉林 盧 沛 毛天林 林 肯

(臺州市特種設備監督檢驗中心)

針對一起單凍機回氣總管管帽脫落事故,對液錘現象的形成原因進行了分析,并提出了預防措施,為熱氨融霜工藝的規范操作和改進提供一定的參考依據。

單凍機 熱氨融霜 液錘 預防措施

氨氣是一種具有強烈刺激和窒息性的氣體,按現行國家標準GB 5044-1985的有關規定,氨屬于Ⅳ級(輕度危害)的有毒物質[1]。由于氨具有易獲得、價格低廉、壓力適中、單位制冷量大、放熱系數高、幾乎不溶解于油、流動阻力小及泄漏時易發現等優點,在冷庫和制冰行業中普遍采用氨作為制冷劑,其在單凍機上的應用較為普遍。為了提高生產效率,多數企業采用融霜工藝去生除產過程中產生的霜和冰。

融霜是利用熱、電、水及人工方式去除蒸發管表面霜凍的一種操作手段,熱氨融霜是氨制冷企業比較常用的方法,其優點是效率快,但操作過程比較復雜,控制性差。目前熱氨融霜主要靠操作人員憑經驗操作,若操作不當,極易造成液錘現象,在一定程度上直接影響氨制冷系統的安全運行。筆者針對一起單凍機回氣總管管帽脫落事故,對液錘現象的成因進行了分析,并提出了有效的預防措施。

1 事故教訓

2013年8月31日,上海翁牌冷藏實業有限公司發生重大氨泄漏事故,造成15人死亡,7人重傷,事故造成直接經濟損失數千萬元。事故發生的直接原因是翁牌公司嚴重違規采用熱氨融霜方式,導致發生液錘現象,使壓力瞬間升高,從而使具有嚴重焊接缺陷的單凍機回氣總管出現7次顫動和管帽脫落,造成重大的氨泄漏事故。冷庫和單凍機在降溫、融霜或停機時經常發生液錘現象,據不完全統計,在有單凍機并采用熱氨融霜方式去除生產過程中產生的霜和冰的冷凍企業中,發生過數十起類似事故。

2 液錘現象成因分析

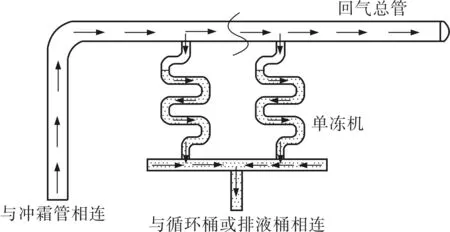

液錘現象是指在有壓力的管道中,液體流速發生急劇變化所引起的局部壓強大幅度波動的現象。融霜工藝流程如圖1所示,來自壓縮機排氣端的過熱氨氣由回氣調節站和熱氨閥流入沖霜管后進入回氣總管,然后分別進入各組的單凍機內對蒸發器管道內部進行加熱,使管道外表面的結霜融化。此時氨氣被液化,并和單凍機蒸發器內殘余的液氨經供液總管流入排液桶或低壓循環桶內。一般認為,單凍機回氣總管是熱氨融霜的進氣管,融霜時屬于壓力源側,該部分管內的氨是氣

圖1 融霜工藝流程

相存在的,難以形成液錘,即使有液錘形成,也應錘向液相方向。但分析報道過的數十起事故后發現,出現液錘的部位恰好是回氣總管,且破壞部位基本在總管與封頭的焊接處。

根據8.31事故的調查報告,單凍機熱氨融霜操作前,抽氨時間少于10min,未能有效排除回氣總管和單凍機蒸發器內的液氨;熱氨融霜時熱氨閥開啟過快,使殘留在回氣總管內的液氨形成了液錘,這是造成此次事故的主要原因。但筆者認為形成液錘的液氨其來源途徑主要有以下3條:

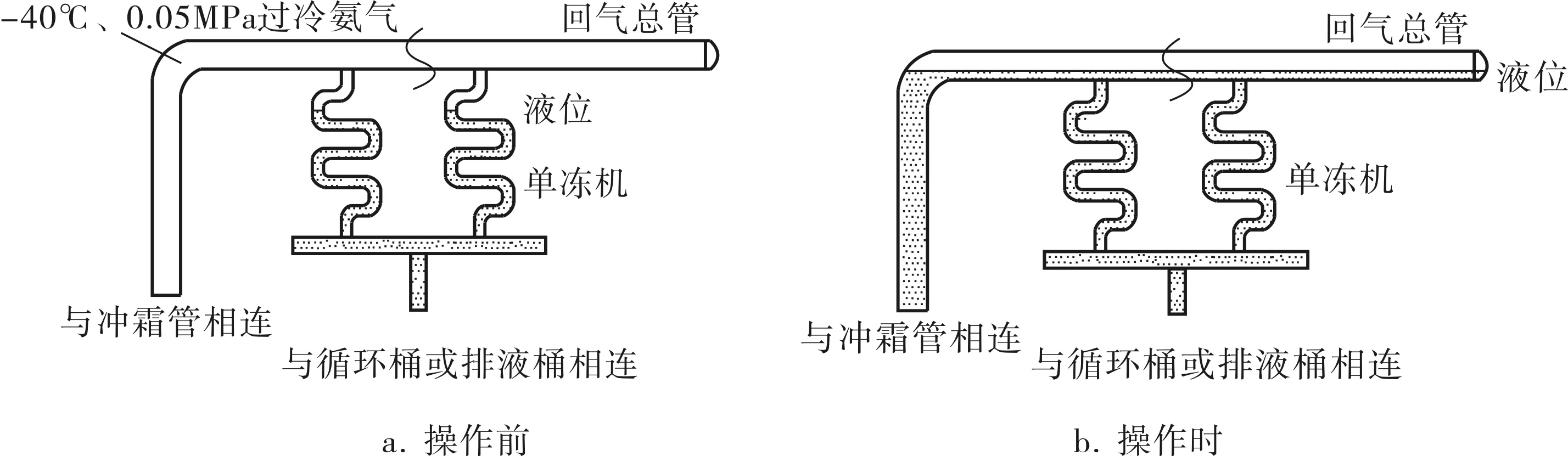

a. 由于單凍機蒸發器工作時的溫度在-35~-45℃之間,飽和蒸汽壓力在0.05~0.09MPa之間,熱氨融霜操作前若抽氨不充分,殘余液氨會集中在單凍機蒸發器管道內。熱氨融霜操作時,先開啟融霜回液閥,使回氣總管與循環桶或排液桶相連,循環桶的壓力在0.2~0.3MPa左右。單凍機蒸發器內的液氨在壓差的作用下向回氣總管流動,壓力平衡到0.2MPa左右后,回氣總管內氣液相共存,甚至在熱氨融霜管接入端的回氣總管垂直管段內也存在液氨(圖2)。當快速開啟熱氨沖霜閥時,熱氨的壓力約0.7MPa,而系統內的壓力在0.2MPa左右,回氣總管內的液氨在壓差(Δp≈0.5MPa)作用下不斷加速,動能越來越大;流到管端時,動能瞬間轉變成壓力能,有缺陷的封頭焊接處不能承受巨大壓力能的作用,這是造成封頭脫落事故的主要原因之一。但此途徑難以解釋上海8.31事故中為何管帽脫落前會產生7次顫動。

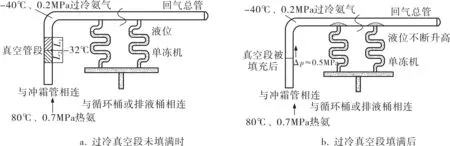

b. 假如途徑a所述的回氣總管內的液氨在達到平衡壓力0.2MPa左右后充分回流到蒸發器內,快速開啟熱氨融霜閥時,快速沖入的熱氨氣(約80℃)與回氣總管內的冷氨氣(約-40℃)混和凝結成液氨(約-30℃),從而產生長為L的局部真空管段。真空管段在兩端各自不同壓力的作用下被填充,其中過冷氨氣回填的真空段長度為L1,熱氨回填的真空段長度為L2(圖3)。在形成真空段和真空段被填滿過程中,壓差瞬時變化造成系統沖擊顫動,這是上海8.31事故中管帽脫落前產生7次顫動的原因。在0.2MPa左右壓力作用下,蒸發器管道內的真空管段被不斷填充的同時,有相應體積的液氨通過虹吸向回氣總管回流。通過反復作用,一定量的液氨進入回氣總管,并在壓差(Δp≈0.5MPa)作用下沖向回氣總管管端,產生液錘現象,最終造成回氣總管封頭脫落事故。此途徑能比較合理地解釋上海8.31事故。

c. 熱氨氣與單凍機內的冷氨氣混和凝結成液氨,在壓差(Δp≈0.5MPa)作用下向回氣總管流動,此時可能產生液錘現象。但是經過計算,φ159mm×100m的回氣總管中的冷氨氣加上φ57mm×50m的沖霜管中的熱氨氣的總重量約為2.5kg,并且是逐步集聚的,所以難以形成具有足夠動能的液錘。因此,此途徑在上海8.31事故的原因分析中不作考慮。

圖2 熱氨融霜過程中液氨變化示意圖

圖3 熱氨融霜過程中真空段變化示意圖

3 預防措施

綜上所述可以發現,上海8.31事故中液氨來源由途徑b產生,且熱氨融霜產生液錘現象的條件是存在一定量的液氨和有一定的動力源(或壓差),因此在操作過程中控制好這兩個條件就能有效減少事故發生的概率,其預防措施主要有以下3條:

a. 在時間允許的情況下,融霜方式盡量采用自然融霜或以水融霜作為輔助,如采用熱氨融霜。

b. 緩慢開啟融霜回液閥,系統與循環桶或排液桶達到壓力平衡后,以更緩慢的速度開啟熱氨閥,控制熱氨融霜的流速,從而有效避免液錘現象的產生。

c. 設計上取消回氣總管,各蒸發器設置獨立回氣管;結構上采用彎頭連接,避免端頭;若仍用回氣總管,其管端應采用封堵焊接結構(盲板比管口小,塞入管口,焊角焊縫),但角焊縫應有足夠的焊腳高度,并需對管口進行收口處理。

4 結束語

針對一起單凍機回氣總管管帽脫落事故的產生原因進行了綜合分析,發現液錘沖擊是造成事故發生的主要原因。通過對液錘現象的產生機理進行分析,提出其有效的預防措施,為今后氨制冷行業的設計、安裝和改造提供一定的參考依據。

[1] 黃勁松. 自動熱氨融霜應注意的幾個問題[J]. 冷藏技術,2006,(3):39~41.

*許林滔,男,1967年7月生,高級工程師。浙江省臺州市,318000。

TQ051.5

B

0254-6094(2015)02-0292-03

2014-05-28,

2015-01-27)