某型產品振動試驗夾具優化設計

張智森,陸海桃

(1. 中航工業金城南京機電液壓工程研究中心,江蘇 南京 211106; 2. 航空機電系統綜合航空科技重點實驗室, 江蘇 南京 211106)

?

某型產品振動試驗夾具優化設計

張智森1,2,陸海桃1,2

(1. 中航工業金城南京機電液壓工程研究中心,江蘇 南京 211106; 2. 航空機電系統綜合航空科技重點實驗室, 江蘇 南京 211106)

摘要:根據該型產品振動試驗條件及有關振動環境試驗夾具設計規范,在分析該型裝置結構和試驗平臺性能的基礎上,基于UG三維軟件進行夾具的實體建模,并利用ANSYS有限元軟件對其進行了模態分析,得到夾具的固有頻率和振型。從夾具的固有頻率、振型和響應位移等仿真數據(夾具上各點的"能量"放大云圖)分析夾具的不足,并依此對夾具結構進行優化設計。

關鍵詞:振動試驗;夾具設計;模態分析;有限元;優化設計

0引言

振動環境試驗夾具是保障環境試驗成功的重要因素之一。理想的振動夾具是近似剛性的,能模擬試件實際使用狀態下的連接條件,保證夾具與試件連接界面上各點的運動是完全一致的,并且把振動臺的運動不失真的傳遞給試件。但對于試驗條件比較特殊或邊界條件復雜的試件,依據經驗公式設計夾具就無法滿足要求[1]。

介紹了某型產品振動夾具的設計思路:基于UG三維軟件建立夾具的三維模型,經后處理生成Parasolid文件導入ANSYS中進行振動特性分析。根據提取的固有頻率、振型和響應位移等數據對原夾具進行材料、結構等多方面的優化設計,使其滿足產品的試驗要求[2]。

1振動夾具設計的預期目標[3]

1) 夾具本身固有頻率在試驗要求頻率(15~2000Hz)范圍外。即振動試驗中夾具體本身無共振現象。

2) 當試驗時夾具體本身的共振不可避免時,應盡可能降低產品裝夾部位的響應位移。即追求盡可能小的放大因子。

3) 在滿足剛度、頻率、位移約束條件時,最大限度的降低夾具體本身的質量。

4) 夾具能模擬試件在裝機狀態的安裝方式,并能方便地與振動臺面連接。

5) 夾具工藝性好,成本低廉,設計加工的周期短。

2振動夾具的模型設計及有限元模型的建立

2.1夾具的設計

a) 工藝方案

1)材料的選擇

振動試驗的高頻特性,要求設計時一般考慮材料的剛度、阻尼性。

根據公式:

式中:f—響應頻率,k—剛度,m—質量。

分析得出,提高響應頻率,就要盡量減少夾具質量。通常夾具材料是鋼、鋁、鎂等。從成本考慮,夾具選用45號鋼[4]。

2) 加工工藝

夾具的加工方法有焊接、螺接、鑄造、整體加工及其他方法[5]。綜合試驗條件及夾具要求,選定分組加工,焊接的加工方法。

b) 結構設計

該型產品振動試驗條件及有關振動環境試驗夾具設計規范,在分析產品的結構和振動試驗臺選型的基礎上,依據經驗公式進行了夾具的初始結構設計。夾具結構如圖1,底板上12個均布光孔用于固定夾具體到固定座上;另一端4個均布光孔用以連接被測吊艙[6-7]。

夾具建模在UG8.5軟件中實現。

圖1 振動試驗夾具的初始模型

2.2有限元模型的建立

有限元法的基本思路是:1) 把很復雜的結構拆分為若干個形狀簡單的單元,這些單元一般要小到可以用簡單的數學模型來描述特性參數在其中的分布;2) 通過對單元的研究來建立各特性參數之間的關系方程;3) 在單元分析的基礎上,利用平衡條件和連續條件,將各個單元拼裝成整體結構。對整體在確定邊界條件下進行分析,從而得到整體的參數關系方程組,即矩陣方程;4) 解這樣的矩陣方程,即可得到各種參數在整體結構中的分布。在確定夾具基本結構后,利用ANSYS有限元分析軟件進行分析[8]。

a) 實體建模

在ANSYS中,建模是將一個物理原型準確的用一個數學模型來表達,即用節點和單元表示空間體域及實際系統連接的生成過程。ANSYS中的各種分析都是在數學模型的基礎上進行計算,因此模型的準確性直接關系到分析的可行性和結果的準確性。但是由于系統資源大小的限制,ANSYS中建模應在不影響全局及關鍵部位分析結果的條件下盡量理想化、簡單化、典型化。對模型進行簡單化需要忽略倒角,去除螺紋孔。然后在ANSYS前處理模塊直接生成實體模型[9]。

b) 網格劃分

網格的劃分要能夠有效的反映原幾何形體,充分考慮其物理特性,使實際處理中采用較少的或者簡單的單元形態以提高運算速度。

該振動夾具采用標準形式,用solid tet 10node 187單元,采用該方案劃分出來的單元符合要求。夾具體材料特性:彈性模量,EX=2×1011N/m2;泊松比PRXY=0.3;密度DENS=7.8×103kg/m3;劃分有限元網格的夾具如圖2所示。

圖2 初始模型的網格劃分

c) 邊界條件的設定

振動試驗時夾具通過12個螺釘固定在振動臺上,因此對夾具的12個光孔施加固定約束,如圖2所示。

3仿真分析及優化設計

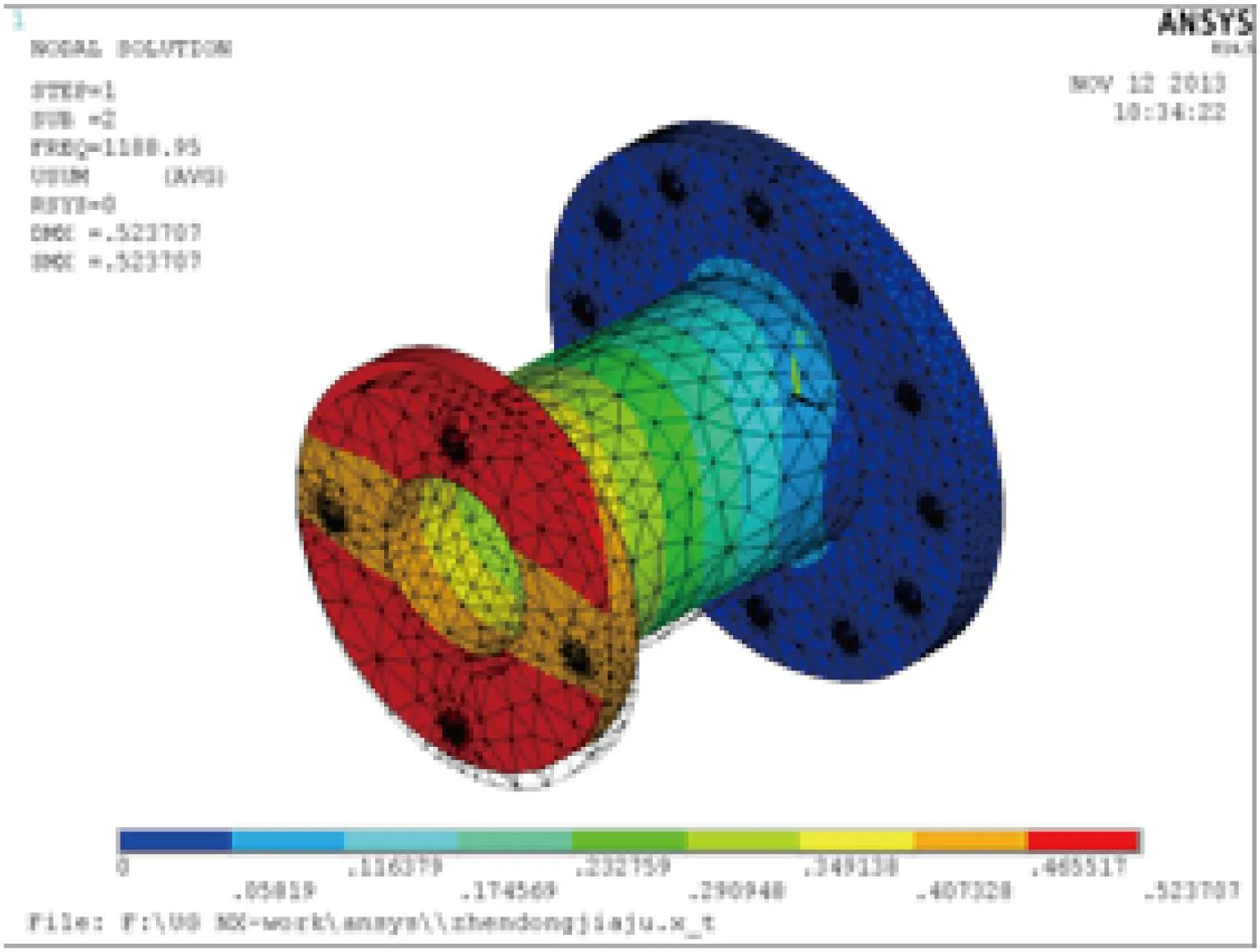

圖3 初始模型的一階振型

圖4 初始模型的二階振型

應用ANSYS有限元分析軟件中的模態分析對模型分析,得到前四階固有頻率、振型、響應位移[10]。初始模型的一階固有頻率為1186.7Hz,振型如圖3所示;二階固有頻率為1189Hz,振型如圖4所示;三階固有頻率為2850Hz,振型如圖5所示;四階固有頻率為3058Hz,振型如圖6所示。由仿真結果可以看到前兩階固有頻率在20-2000Hz范圍內。說明夾具本身在振動過程中會產生共振,傳遞振動給產品時會失真,甚至還會對產品造成破壞,因此需要對夾具進行改進。

圖5 初始模型的三階振型

圖6 初始模型的四階振型

材料的固定頻率跟材料的密度與剛度有關。根據實際情況,先從夾具的剛度上進行改進。在UG中對原模型中影響剛度的部位進行相應的改進。導入ANSYS分析后得到一階固有頻率為1547Hz,振型如圖7。結果可知,改進后夾具固有頻率有所提高,但仍在試驗頻率內,共振仍不可避免。

圖7 改進后的一階振型

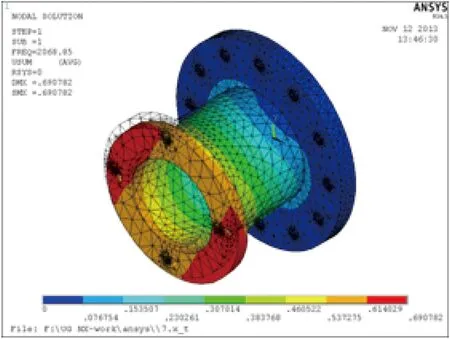

圖8 最終模型的一階振型

在結構的改進不能完全消除問題的情況下,再次回到UG軟件中,對模型空心圓柱連接部分進行尺寸協調的方法加強剛性。再次導入ANSYS中分析最終得到優化后的振型。如圖8,一階固有頻率為2068Hz。即改進后,夾具本身固有頻率完全在產品試驗頻率外,表明夾具滿足試驗要求。

4結語

通過上述方法對夾具進行設計,在實際試驗中效果良好,而且避免了夾具制造出來后不符合要求的情況,減少了浪費,提高了生產效率。利用UG和ANSYS有限元分析軟件的結合,以仿真驗證設計,極大的改進了設計方式。成為快速解決實際問題,提高設計品質的有效手段。

參考文獻:

[1] 張阿舟,等. 實用振動工程[M]. 北京:航空工業出版社,1986.

[2] 魏武國. 基于UG和ANSYS的高壓渦輪盤振動特性分析[J]. 機械工程師,2010,(6).

[3] l B. J. 日一振動、沖擊試驗夾具設計[M]. 北京:“強度與環境”編輯組出版,1979.

[4] 倪振華. 振動力學[M]. 西安:西安交通大學出版社,1986.

[5] 齊克敏,丁樺. 材料成形工藝學[M]. 北京:冶金工業出版社,2006.

[6] 徐灝. 機械設計手冊1[M]. 2版,北京:機械工業出版社,2000.

[7] 劉鴻文. 材料力學[M]. 北京:高等教育出版社,2004.

[8] 愈秋惠. 陳劍. 振動試驗夾具的優化設計及模態試驗[J]. 噪聲與振動控制,2010,30(6).

[9] 劉加凱,齊杏林, 等. 基于ANSYS仿真的引信振動強化試驗夾具設計,裝備環境工程2010,7(2).

[10] 陳立偉,衛國. 某振動臺大型轉接夾具設計與振動特性計算分析[J]. 強度與環境,2009,36.

Optimal Design of Pod Vibration Test Fixture

ZHANG Zhi-sen1,2, LU Hai-tao1,2

(1. Nanjing Engineering Institute of Aircraft Systems, AVIC Jincheng,Nanjing 211106,China; 2. Aviation

Key Laboratory of Science and Technology on Aero Electromechanical System Integration, Nanjing 211106,China)

Abstract:According to the vibration test condition of this pod and the design specification of relevant vibration environment test fixture, the inherent frequency and vibration mode of the fixture are got through the physical modeling of the fixture via UG 3D software as well as analyzing its model using ANSYS finite element software.The deficiency of the fixture is analyzed from simulation data (magnifying cloud image of the "energy" at each point on the fixture)such as inherent frequency, vibration mode and response displacement, and then the design of the fixture structure is optimized based on the above aspects.

Keywords:vibration test; fixture design; modal analysis; finite element method; optimal design

收稿日期:2014-11-20

中圖分類號:TH136; TP391.9

文獻標志碼:B

文章編號:1671-5276(2015)03-0077-03

作者簡介:張智森(1982-),男,湖北荊州人,工程師,本科,研究方向是機械工藝裝備設計。