渣油加氫反應(yīng)器徑向溫差原因分析及應(yīng)對(duì)措施

趙建軍,吳 銳

(1. 山東公泉化工股份有限公司,山東 淄博 255436; 2. 中國(guó)石化 撫順石油化工研究院,遼寧 撫順113001)

渣油加氫反應(yīng)器徑向溫差原因分析及應(yīng)對(duì)措施

趙建軍1,吳 銳2

(1. 山東公泉化工股份有限公司,山東 淄博 255436; 2. 中國(guó)石化 撫順石油化工研究院,遼寧 撫順113001)

渣油加氫技術(shù)是重油改質(zhì)的重要手段,是優(yōu)化重油催化裂化裝置進(jìn)料的主要措施,其中以固定床渣油加氫技術(shù)應(yīng)用最廣。工業(yè)運(yùn)轉(zhuǎn)表明,反應(yīng)器徑向溫差問題是制約渣油加氫裝置滿負(fù)荷生產(chǎn)和長(zhǎng)周期運(yùn)轉(zhuǎn)的重要因素之一。以Q煉廠渣油加氫裝置為例分析了徑向溫差產(chǎn)生的原因,提出了合理的應(yīng)對(duì)措施來解決徑向溫差問題。

渣油加氫;反應(yīng)器;徑向溫差;操作建議

采用渣油加氫技術(shù)不僅能脫除渣油中大部分的硫、氮、金屬等雜質(zhì),降低殘?zhí)抠|(zhì)量分?jǐn)?shù),而且還具有改善油品質(zhì)量、環(huán)境友好、經(jīng)濟(jì)效益顯著等特點(diǎn),因此得到廣泛應(yīng)用[1]。渣油加氫裝置在實(shí)際運(yùn)轉(zhuǎn)中經(jīng)常會(huì)出現(xiàn)徑向溫差問題,徑向溫差出現(xiàn)后會(huì)影響裝置的正常操作。為此,本文以Q煉廠渣油加氫裝置第六周期運(yùn)轉(zhuǎn)為例,對(duì)徑向溫差產(chǎn)生的原因進(jìn)行分析,提出了合理的應(yīng)對(duì)措施來解決徑向溫差問題,延長(zhǎng)裝置運(yùn)行時(shí)間,提高裝置平穩(wěn)性和經(jīng)濟(jì)性。

1 裝置運(yùn)轉(zhuǎn)中存在的現(xiàn)象

Q煉廠渣油加氫裝置設(shè)有AB兩個(gè)系列,兩系列可單獨(dú)開停工。在第六周期運(yùn)轉(zhuǎn)中, B列 UFR反應(yīng)器一床層和二床層出口從運(yùn)轉(zhuǎn)初期就出現(xiàn)了比較明顯的徑向溫差,從現(xiàn)場(chǎng)的操作界面可以看出:

① 徑向溫差出現(xiàn)在一床層和二床層的出口位置,即急冷氫/冷油管的下部位置;

② 出現(xiàn)徑向溫差的床層其溫度最高點(diǎn)所處位置在同一軸向;

③ 在一、二、三床層入口處不存在明顯的徑向溫差,即物料進(jìn)入 UFR反應(yīng)器和流經(jīng)冷氫/冷油管后,溫度分布是良好的。

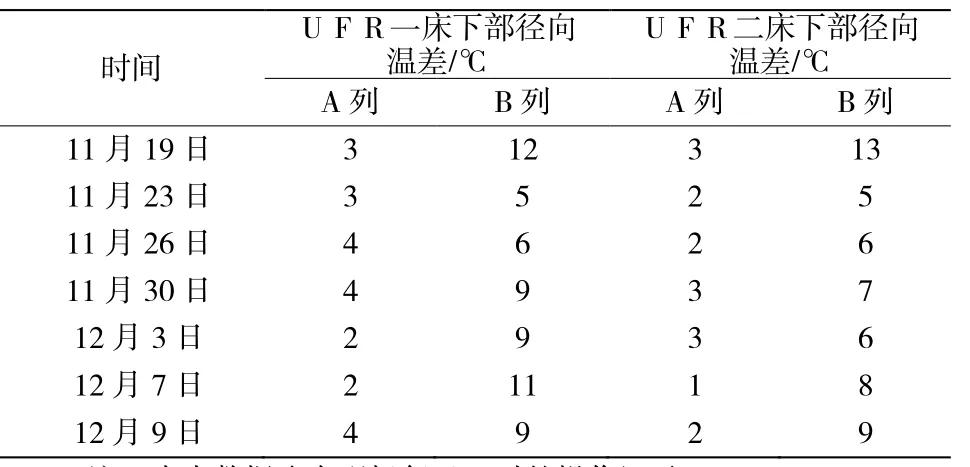

表1列出了開工初期AB兩列UFR反應(yīng)器一床層下部和二床層下部的徑向溫差,從表1中可以看出,自開工以來,B列UFR一床層下部和二床層下部的徑向溫差基本都>5 ℃,A列基本都<5 ℃。一般來說,反應(yīng)器內(nèi)的徑向溫差應(yīng)小于5 ℃。

2 徑向溫差產(chǎn)生的原因分析

2.1 催化劑裝填的影響

第六周期工業(yè)應(yīng)用催化劑裝填中,煉廠要求UFR反應(yīng)器一二床層的催化劑料面與冷氫管必須保證250 mm以上的距離,實(shí)際裝填中B列一床層催化劑料面與冷氫管距離為290 mm,二床層催化劑料面與冷氫管距離為240 mm,而A列是將催化劑料面與冷氫管之間的部分空間填入KT活性支撐劑。

表1 開工初期AB兩列的徑向溫差Table 1 Radial temperature difference of A and B series in initial run

上流式第一第二床層的裝填高度可能會(huì)導(dǎo)致床層上部產(chǎn)生徑向溫度分布不均,若測(cè)溫點(diǎn)的位置離催化劑床層頂部過近,則由于急冷油以及急冷氫的注入量不合理會(huì)導(dǎo)致床層頂部的物流分配不均,從而導(dǎo)致溫度分布的差異。

2.2 反應(yīng)器內(nèi)構(gòu)件的影響

由于渣油分散性差、催化劑品種多和床層較高,渣油加氫反應(yīng)器在反應(yīng)物流分配上難度較大,如果反應(yīng)器內(nèi)構(gòu)件設(shè)計(jì)不合理,分配效果差,會(huì)造成催化劑床層徑向溫差大,催化劑利用率降低,甚至造成反應(yīng)產(chǎn)物質(zhì)量達(dá)不到要求[2,3]。內(nèi)構(gòu)件對(duì)徑向溫度的影響在海南煉化渣油加氫裝置上表現(xiàn)的比較突出,該裝置未更換反應(yīng)器入口分配器和優(yōu)化操作控制時(shí),反應(yīng)末期床層最大徑向溫差為 50 ℃左右:更換反應(yīng)器入口分配器后,第5運(yùn)轉(zhuǎn)周期最大徑向溫差為35 ℃,其中B系列1臺(tái)反應(yīng)器的分配器在停工檢修時(shí)更換為CLG噴射式,最大徑向溫差僅有13 ℃;在第 6運(yùn)轉(zhuǎn)周期,分配器全部更換為 CLG噴射式,各反應(yīng)器最大徑向溫差保持在 4~7 ℃,效果顯著[4]。

2.3 熱電偶的影響

熱電偶做為測(cè)溫元件,其精確度直接影響反應(yīng)器內(nèi)溫的控制。熱電偶若出現(xiàn)故障,發(fā)出假顯示,將直接影響催化劑性能的發(fā)揮。

理論上,渣油加氫反應(yīng)中,物流溫度應(yīng)該隨著物流前進(jìn)的方向增加。但從現(xiàn)場(chǎng)的操作界面可以看出,一床層中部溫度高于一床層下部溫度,這一現(xiàn)象是否是熱電偶測(cè)溫不準(zhǔn)引起的,有待進(jìn)一步考證。此現(xiàn)象在B列第五周期運(yùn)轉(zhuǎn)的中后期一直存在,A列不存在這一反常現(xiàn)象。

2.4 控制手段的影響

UFR反應(yīng)器的溫升是通過在床層間注入急冷油或急冷氫來控制的。

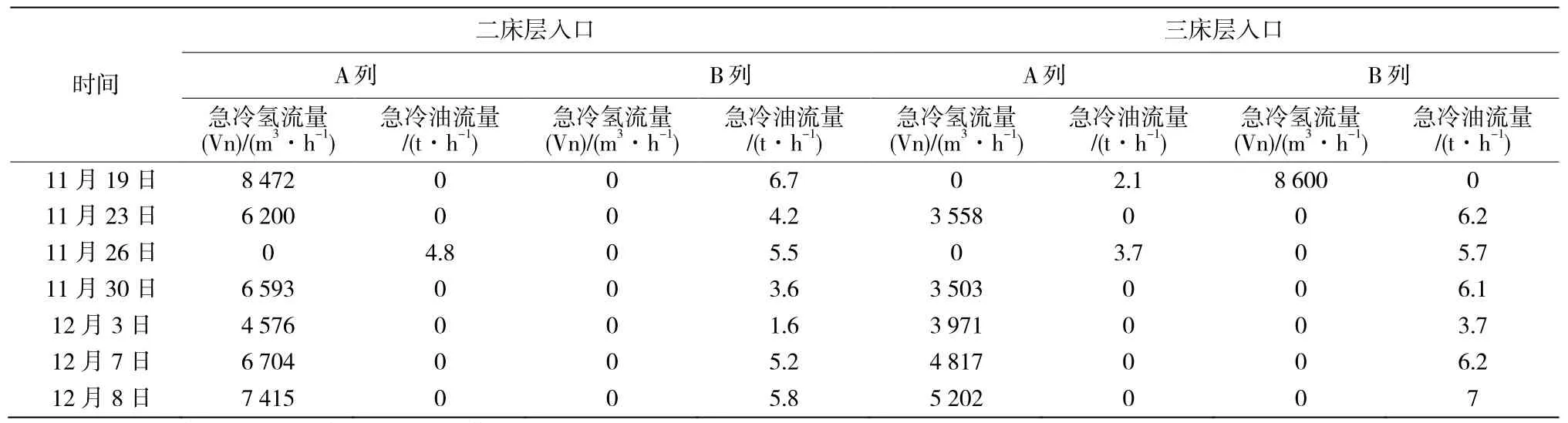

表2列出了本周期開工以來,A、B兩列UFR反應(yīng)器二床層入口和三床層入口急冷油、急冷氫的注入量。

表2 開工初期AB兩列急冷油和急冷氫注入量Table 2 Injection rate of quench oil and quench hydrogen of A and B series in initial run

從表2可以看出,第六周期運(yùn)轉(zhuǎn)自開工以來,B列UFR二床層入口和三床層入口的急冷氫注入量都很少。通過查看現(xiàn)場(chǎng)實(shí)時(shí)操作記錄,得知自開工以來,B列UFR二床層入口和三床層入口注入的幾乎全是急冷油,急冷氫的注入量很少,而同期,A列 UFR二床層入口和三床層入口急冷油和急冷氫交替注入,且以急冷氫為主。

向UFR反應(yīng)器中注入大量冷氫,增大了氫油比,強(qiáng)化了物料在催化劑床層中的均勻分配,避免了由于物料分布不均產(chǎn)生徑向溫差。由于B列UFR二床層和三床層入口冷氫注入量都很少,使得B列UFR一床層和二床層出口產(chǎn)生>5℃的徑向溫差,而A列由于大量冷氫的注入,沒有出現(xiàn)明顯的徑向溫差。

在隨后的運(yùn)轉(zhuǎn)中,當(dāng)B列增大UFR二床層入口急冷氫注入量后,一床層和二床層出口徑向溫差有所緩解。

3 應(yīng)對(duì)措施[5]

3.1 加強(qiáng)原料管理

嚴(yán)格執(zhí)行渣油加氫裝置進(jìn)料質(zhì)量的控制指標(biāo),加強(qiáng)原料油預(yù)處理工作,強(qiáng)化原料過濾,避免雜質(zhì)沉積于床層中引起徑向溫差。在裝置運(yùn)轉(zhuǎn)過程中盡量降低原料性質(zhì)的波動(dòng),尤其是運(yùn)轉(zhuǎn)初期。

3.2 優(yōu)化反應(yīng)器的內(nèi)構(gòu)件

通過優(yōu)化反應(yīng)器的內(nèi)構(gòu)件,使反應(yīng)物流在反應(yīng)器中均勻分布,催化劑床層溫度分布均勻,減小催化劑床層徑向溫差,提高催化劑的利用率。

3.3 優(yōu)化催化劑級(jí)配和性能

對(duì)催化劑級(jí)配和催化劑物性如顆粒形狀、大小、孔徑分布、孔體積大小做進(jìn)一步的研究和改進(jìn),一方面把催化劑裝填質(zhì)量的影響降到最小,保證催化劑床層空隙率均勻分布以避免偏流;另一方面使得催化劑活性得以平穩(wěn)均勻發(fā)揮,延長(zhǎng)催化劑使用壽命。

3.4 提高催化劑的裝填質(zhì)量

催化劑的裝填質(zhì)量在發(fā)揮催化劑性能、提高裝置處理量、防止徑向溫差產(chǎn)生等方面具有重要的作用,所以要求催化劑裝填工作一定要認(rèn)真仔細(xì),確保均勻裝填,保證催化劑的裝填密度達(dá)到要求,防止物料偏流引起的徑向溫差。在催化劑的裝填過程中,要盡量防止催化劑破碎,破碎催化劑的存在會(huì)引起物流分配不均。在裝填催化劑時(shí),一定要留意反應(yīng)器內(nèi)熱電偶的位置。

3.5 優(yōu)化操作

(1)在實(shí)際操作中應(yīng)采用較大的氫油比和較高的氫純度,以保證物料在催化劑床層中的均勻分布,盡量避免由于物料分布不均產(chǎn)生徑向溫差。

(2)長(zhǎng)周期運(yùn)行過程中應(yīng)適當(dāng)進(jìn)行床層降溫并改用蠟油或柴油代替渣油對(duì)床層進(jìn)行“洗滌”,以改善物流分布,實(shí)踐表明,該方法可明顯改善催化劑床層物料分布不均的情況,延緩徑向溫差的產(chǎn)生。

(3)重視裝置的開工環(huán)節(jié),嚴(yán)格控制開工階段的各項(xiàng)操作參數(shù)。

(4)加強(qiáng)熱偶漂移測(cè)試和校對(duì),及時(shí)排除儀表顯示偏差。

(5)運(yùn)轉(zhuǎn)過程中,應(yīng)盡量維持進(jìn)料速率在設(shè)計(jì)值,并盡可能保持恒定,杜絕由于進(jìn)料量波動(dòng)引起催化劑床層徑向溫差的不斷擴(kuò)大。裝置出現(xiàn)進(jìn)料不足或其它故障時(shí),應(yīng)盡量通過打循環(huán)油的方式來維持進(jìn)料流率不變。

4 結(jié)束語(yǔ)

在渣油加氫裝置的運(yùn)轉(zhuǎn)過程中,為了充分發(fā)揮催化劑的效能,提高催化劑的使用效率,避免徑向溫差的產(chǎn)生,確保工業(yè)裝置的安穩(wěn)長(zhǎng)滿優(yōu)運(yùn)轉(zhuǎn),在工業(yè)運(yùn)轉(zhuǎn)過程中,應(yīng)強(qiáng)化如下幾方面的工作:加強(qiáng)原料管理、優(yōu)化反應(yīng)器的內(nèi)構(gòu)件、優(yōu)化催化劑級(jí)配和性能、提高催化劑的裝填質(zhì)量、優(yōu)化操作。

[1]方向晨.國(guó)內(nèi)外渣油加氫處理技術(shù)發(fā)展現(xiàn)狀及分析[J].化工進(jìn)展,201 1,30(1):96-101.

[2]王興敏.固定床加氫反應(yīng)器內(nèi)構(gòu)件的開發(fā)與應(yīng)用[J].煉油設(shè)計(jì),2001,3 1(8):24-27.

[3]張樹廣,穆海濤,胡正海.加氫裂化裝置(SSOT)反應(yīng)器內(nèi)構(gòu)件的改造[J].齊魯石油化工,1999,27(4):307-310.

[4]徐彬,魏翔.渣油加氫反應(yīng)器徑向溫差大原因分析及改進(jìn)措施[J].石化技術(shù)與應(yīng)用,2013,31(3):217-218.

[5]吳銳,蔣立敬,韓照明. 固定床渣油加氫反應(yīng)器結(jié)垢原因分析及對(duì)策[J]. 當(dāng)代化工,2012,41( 4) : 366-368.

Causes Analysis and Countermeasures of Radial Temperature Difference in Residue Hydrotreating Reactors

ZHAO Jian-jun1,WU Rui2

(1. Shandong Gongquan Chemical Stock CO.,Ltd., Shandong Zibo 255436, China;2. Fushun Research Institute of Petroleum and Petrochemicals, SINOPEC, Liaoning Fushun 113001, China)

Residue hydrotreating is an important process to upgrade heavy oil and a major measure to optimize feedstock of RFCC units. Fixed-bed residue hydrotreating technology is the most widely used one in many residue hydrotreating technologies. Industry application results show that radial temperature difference in residue hydrotreating reactor is one of the major factors that constrain the unit capacity and long term stable operation. In this paper, causes of radial temperature difference were analyzed by taking the residue hydrotreating unit at Q refinery as example, and countermeasures to inhibit the radial temperature difference were put forward.

Residue hydrotreating; Reactor; Radial temperature difference; Countermeasures

TE 624

: A

: 1671-0460(2015)03-0632-03

2015-01-12

趙建軍(1976-),男,山東青州人,工程師,2000年畢業(yè)于石油大學(xué)(華東)化學(xué)工程專業(yè),研究方向:從事催化劑的技術(shù)研究與生產(chǎn)工作。E-mail:sgcsc42541@163.com,電話:0533-7549071。

吳銳(1980-),男,高級(jí)工程師,碩士學(xué)位,從事渣油加氫工藝研究和加氫試驗(yàn)裝置管理工作。E-mail:wurui.fshy@sinopec.com,電話:024-56389600。