超粗晶粒混合料制備方法研究

甘緒發,李海雄,楊文超,夏恩華,張洪剛,姜 寧,譚會文

(自貢硬質合金有限公司,自貢643011)

超粗晶粒混合料制備方法研究

甘緒發,李海雄,楊文超,夏恩華,張洪剛,姜 寧,譚會文

(自貢硬質合金有限公司,自貢643011)

本研究是在己烷-石蠟體系中進行,研究應用了粉末冶金技術,通過對研磨體、球料比、噴霧制粒研究,實現了超粗晶粒混合料產品的生產。通過配料、濕磨、噴霧-過篩包裝等流程使得超粗晶粒混合料產品實現了工業化生產。

己烷-石蠟體系;超粗晶粒;混合料;研磨體;球料比;噴霧制粒

1 引言

超粗晶粒混合料是合金平均晶粒≥4.0μm的產品。這類合金產品適用于地礦、地勘,主要工作對象是巖石。硬度高的巖石沖擊負荷大,需要硬質合金耐磨性高的同時還要具有高強度;硬度小的巖石沖擊負荷小,需要硬質合金強度好的同時需要更高的耐磨性。本研究是采用粗顆粒的WC原料及特殊的球磨工藝、噴霧工藝生產超粗晶粒混合料。

采用傳統的滾動和攪拌球磨方法都會使碳化鎢原始粒度得到較嚴重的破碎。要制取超粗晶粒混合料產品,采用的濕磨工藝就必須盡量降低球磨過程對碳化鎢破碎、細化作用,而又要保證其混合均勻。因此,我們從球磨參數入手,研究了合金球與合金棒、球料比高低、研磨時間長短等方面的參數,最終確定了在己烷-石蠟工藝體系中采用合金棒、低球料比、較短球磨時間、合適的噴霧干燥工藝生產超粗晶粒混合料。

2 實驗方法

本研究內容包括:(1)研磨體類型、球料比大小、球磨時間等因素進行了研究;(2)此工藝制備的混合料在微觀組織結構、物理性能方面的對比;(3)WC粉末質量評價方法。本文選擇4種WC原料作為WC內在質量評價方法的應用實例。

超粗晶粒混合料制備的研究思路如下:(1)借鑒中粗顆粒牌號先進行球磨、噴霧工藝預研,在預研過程中進行修正;(2)WC粉末選擇(3)研磨體、球磨時間、球料比等參數的選擇[4]。

3 原料與混合料制備工藝

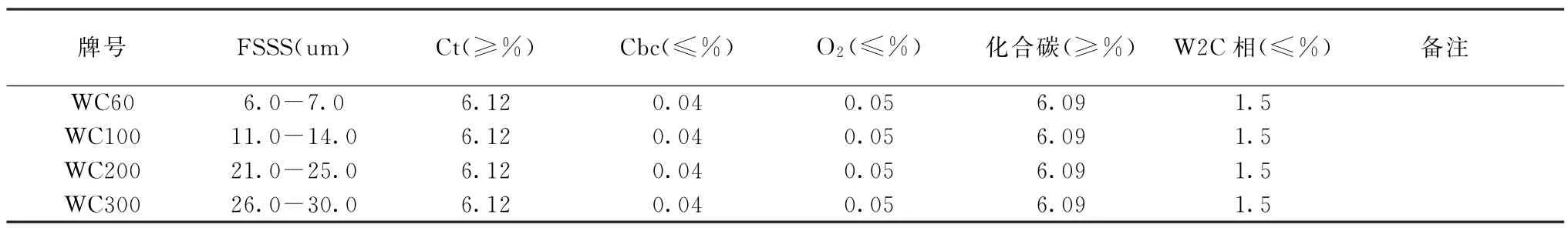

3.1 實驗用WC原料技術要求達到表1。

3.2 碳化鎢選擇

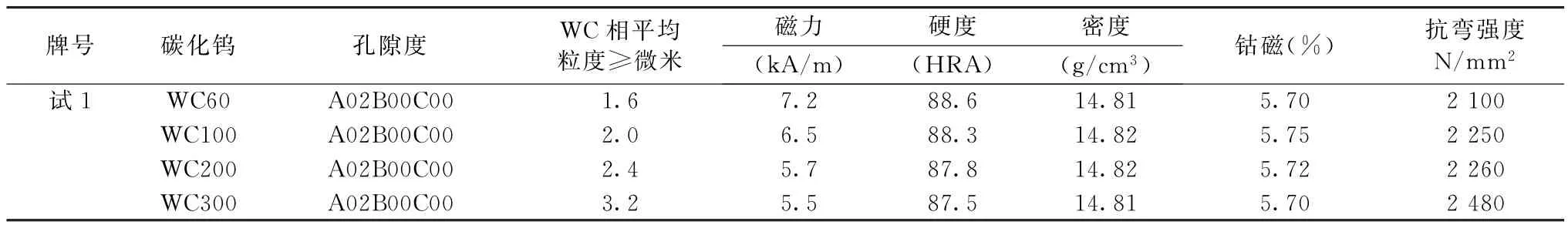

選擇的牌號鈷含量為6.0%,球磨時間24h(球料比、研磨體不變),其結果見表2。

從表2中可以看出,在己烷體系中,相同的球磨工藝條件下,碳化鎢的原始粒度的大小,對合金的晶粒影響很大,因此選擇碳化鎢原始粒度生產超粗晶粒混合料是關鍵。

3.3 研磨體對比

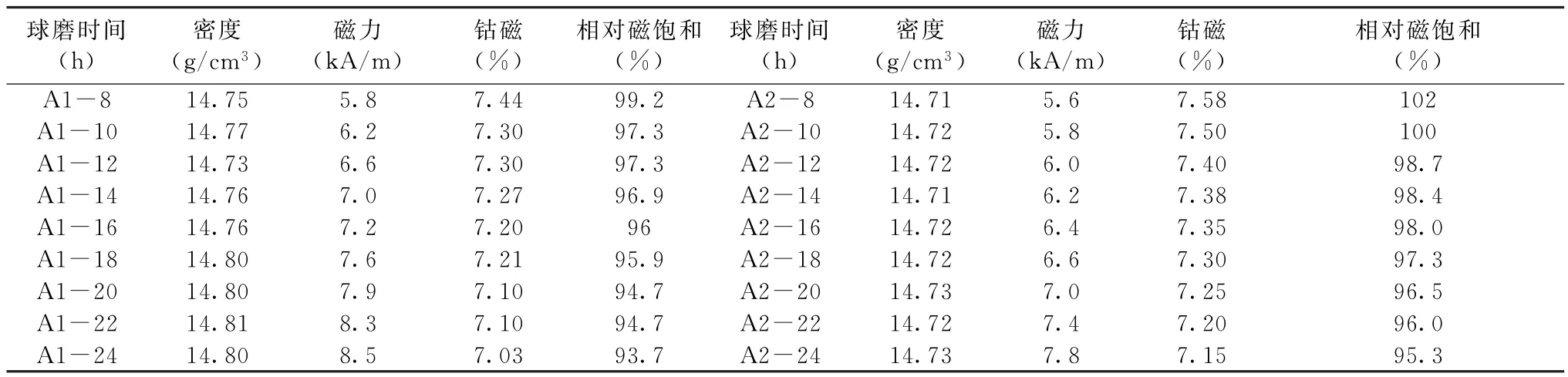

選定300型可傾式滾動球磨機兩臺(其中A1為合金球,A2為合金棒,裝入合金棒和合金球重量相同)。選擇的牌號鈷含量為7.5%,WC為WC100,其結果見表3。

從表3中可以看出,在己烷體系中,相同的球磨時間下合金球的磁力比合金棒的要高,也就是說合金球研磨效率比合金棒高。這與傳統合金棒在酒精體系中研磨效率大小存在一定的差異,主要原因是WC、CO粉在己烷中潤濕性較差造成的。因此選擇合金棒生產超粗晶粒混合料較為合適。

3.4 球料比對比

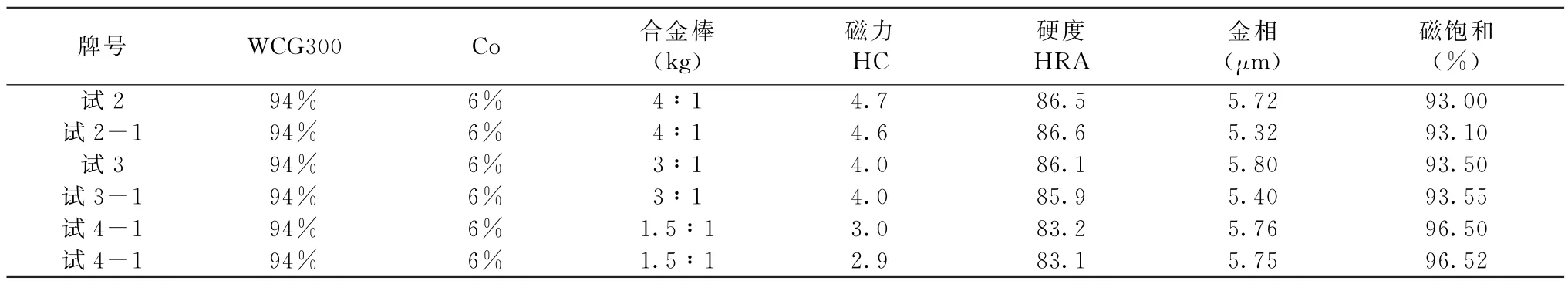

選擇的牌號鈷含量為6.0%,WC為WC300,分別采用2∶1,2.5∶1和3∶1的球料比進行對比(球磨時間一定),其結果見表4。

從表4中數據可以看出,在己烷體系中,采用低的球料比更有利于生產粗、特粗晶粒牌號的混合料,在球磨過程中碳化鎢更不易破碎。相同的球磨時間下,低的球料比合金磁力、硬度明顯低于高球料比。因此選擇低球料比生產超粗晶粒混合料較為合適。

3.5 球磨時間對比

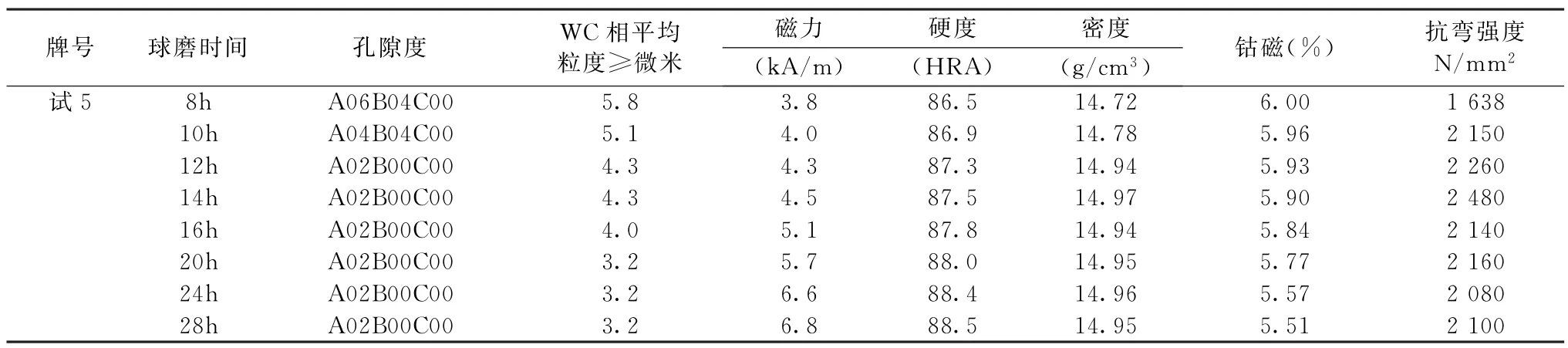

選擇的牌號鈷含量為6.0%,WC為WC300(球料比一定)作球磨時間試驗,其結果見表5。

表1 實驗用WC原料技術要求

表2 原始粒度與混合料晶粒的影響

表3 兩種研磨體的影響

表4 球料比對比

表5 球磨時間對比

從上表5結果可看出,在己烷體系中,球磨時間在10小時之前,碳化鎢、鈷粉很難混合均勻(酒精工藝未做),主要表現為合金密度遠低于理論密度,其次是A類孔。球磨12h以上基本上能確保混合均勻,球磨24h以后繼續加磨僅是增氧降碳的作用。因此,選擇較短球磨時間生產超粗晶粒混合料較為合適。

4 微觀組織結構、物理性能方面的對比

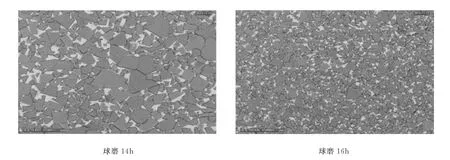

4.1 微觀組織結構對比(如圖1)

圖1 球磨時間不同的微觀組織結構對比

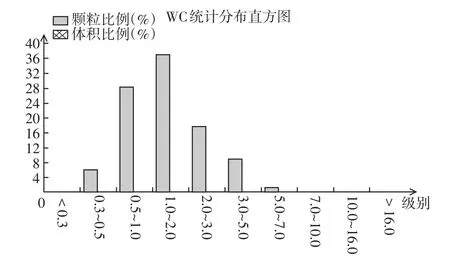

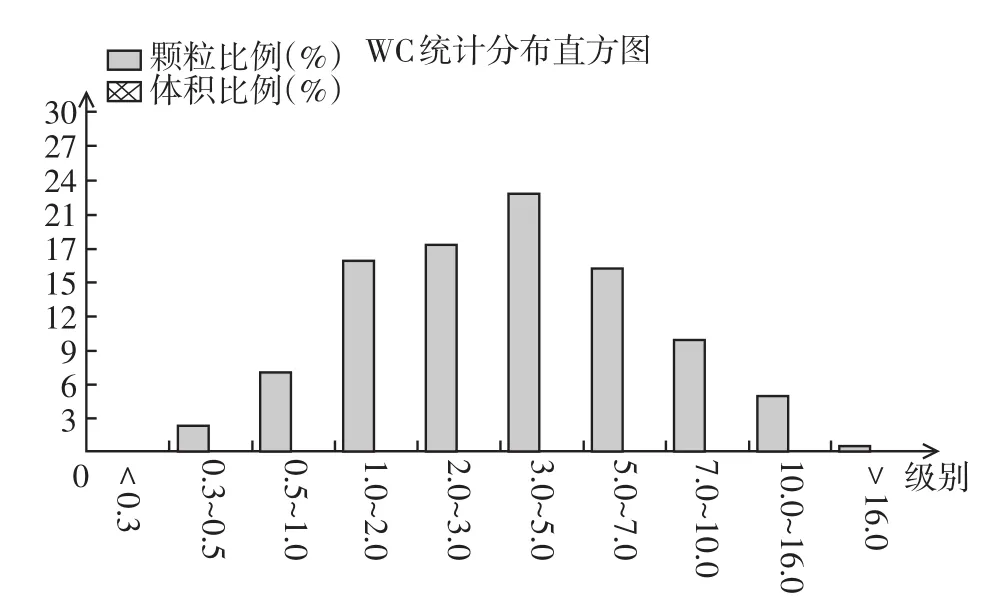

4.2 球磨工藝相同,碳化鎢粒度不同,其合金粒度對比(如圖2、3)

圖2 采用WC60生產粗晶粒混合產品

圖3 采用WC200生產超粗晶粒混合產品

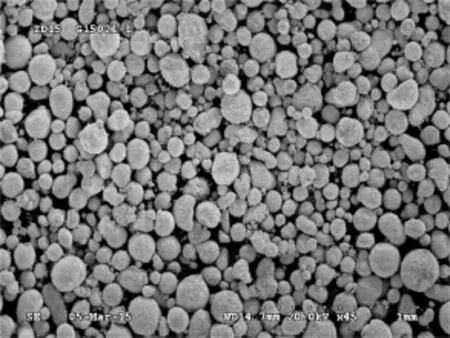

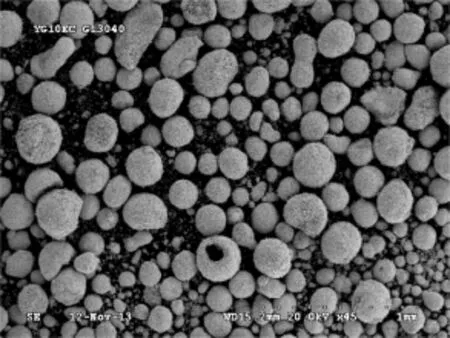

4.3 噴霧粒料形貌對比(如圖4、5)

圖4 合金棒生產的噴霧粒料形貌

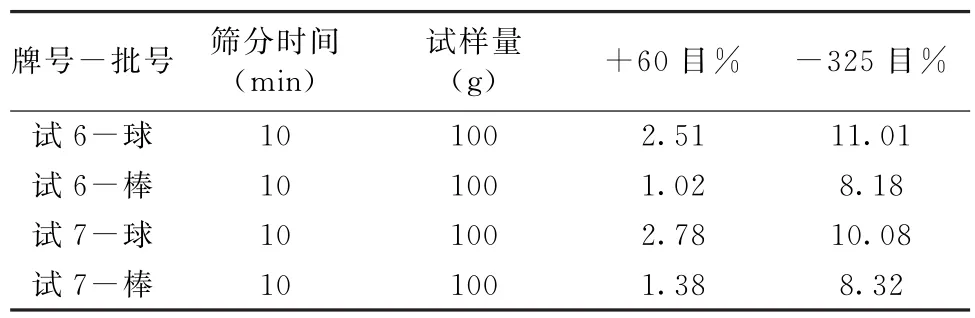

4.4 球、棒生產混合料其篩分粒度、松裝密度和流速對比

4.4.1 篩分粒度結果見表6

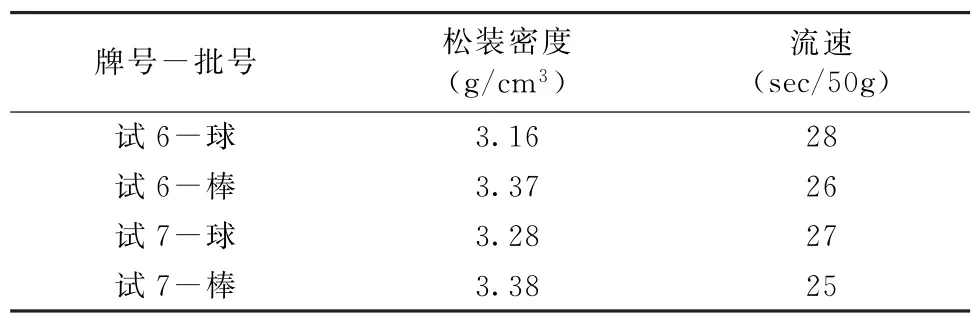

4.4.2 球、棒松裝密度對比見表7

圖5 合金球生產的噴霧粒料形貌

表6 篩分粒度結果

表7 球、棒松裝密度對比

從表6、表7結果可看出,采用合金棒生產的混合料,其-325目細粉比用球生產的要低,松裝密度要高,流速要快,因此說明采用合金棒生產的混合料其噴霧成粒性要好于合金球生產的。

5 實驗結果分析及討論

生產超粗晶粒混合料的關鍵是球磨工藝研究,本文研究理論基礎如下:

5.1 李勇等的研究成果

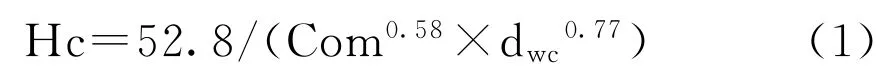

(1)合金的矯頑磁力(Hc)、鈷磁(Com)、平均晶粒尺寸(dWC)的經驗關系式如(1)所示[1]。由式(1)可以看出,合金的磁力與其鈷磁(Com)、平均晶粒尺寸(dWC)成反比。

(2)硬質合金的硬度與其孔隙度、晶粒尺寸的關系如式(2)所示[2]。

式中:H為合金的硬度;d為合金晶粒尺寸;P為孔隙度,K、a、b是常數。由式(2)可知孔隙度P減小、晶粒細化會導致硬質合金硬度增加。

5.2 易軍[2]等的研究成果

濕磨時間和濕磨方式對合金微觀結構的影響,采用截線法[3],WC晶粒鄰接度計算公式為[3]:

式中,C表示鄰接度,NWC/WC及NWC/Co分別為穿過測量直線的WC/WC界面平均個數和WC/Co界面平均個數。

由式(1)、(2)、(3)可知,生產超粗晶粒的混合料產品,我們首先考慮:所采用的WC原料粉末具有較好的抗沖擊破碎、抗磨損能力,較好的結晶完整的原料。其次需要對滾動(因設備條件原因,我們這里不考慮攪拌球磨方式)球磨工藝參數球磨時間、球料比、研磨體類別進行研究。

表1展示了所采用抗沖擊破碎、抗磨損能力較好的碳化鎢原料。其關鍵指標:碳化鎢的總碳≥6.12%,化合碳≥6.09%,游離碳≤0.04%,W2C相≤1.5%。

表2、圖2、圖3實驗結果都展示了若要得到超粗晶粒的混合料產品,碳化鎢的內在質量和WC粒度大小是控制的要點。通過實驗發現,采用相同的球磨工藝,WC粒度小的,其合金晶粒就細。

表3~表5實驗結果表明在己烷體系中,若要得到超粗晶粒的混合料產品,合適的球磨工藝是質量控制的關鍵。即研磨體的形狀、球料比的大小、球磨時間的長短三者都要互相考慮。

通過實驗發現:

(1)在己烷體系中,相同的條件下,合金球研磨效率比合金棒高,這與傳統合金棒在酒精體系中研磨效率大小存在一定的差異,主要原因是WC、CO粉在己烷中潤濕性較差造成的。

(2)在己烷體系中,太短的球磨時間(小于10 h),碳化鎢、鈷粉很難混合均勻(酒精工藝未做),己烷密度遠小于碳化鎢、鈷粉的密度,碳化鎢、鈷粉的沉淀速度極快。因此,球磨12 h以上才能確保混合均勻,24 h以后繼續加磨僅是增氧降碳的作用(這里指的的粗顆粒鎢鈷合金)。

(3)在己烷體系中,采用較低的球料比更有利于生產粗、超粗晶粒牌號的混合料,在球磨過程中碳化鎢更不易被破碎。

總之,在己烷體系中,生產超粗晶粒的混合料產品的優勢有:①己烷密度遠小于碳化鎢、鈷粉的密度,碳化鎢、鈷粉的沉淀速度極快,碳化鎢顆粒不易被破碎;②WC、CO粉在己烷潤濕性較差,研磨體研磨效率較低(與酒精工藝相比),合金棒優勢明顯;③我們只要控制碳化鎢、鈷粉的沉淀速度達到混合均勻而又不破碎碳化鎢的粒度即可。

表6、表7、圖3、圖4實驗結果都表明在己烷體系中,采用合金棒作研磨體生產噴霧粒料,有利于噴霧制粒的成粒性,降低粉料的產生比例。

6 結論

(1)生產超粗晶粒的混合料產品,需要選擇抗沖擊破碎、抗磨損能力較好的碳化鎢原料。但是WC粉末的內在質量包括結晶完整性、抗沖擊破碎和抗磨損能力、硬質合金燒結過程中WC晶粒異常生長傾向等問題有待進一步深入研究。

(2)在己烷體系中,生產超粗晶粒的混合料產品,研磨體形狀選擇合金棒較為合適。

(3)在己烷體系中,生產超粗晶粒的混合料產品,合適的球磨工藝是產品質量控制的關鍵。即研磨體的形狀、球料比的大小、球磨時間的長短三者都需要互相考慮。

[1] 李 勇,龍堅戰.WC-Co硬質合金磁性能與晶粒度之間的關系[J].硬質合金,2002,9,doi: 10.3969/j.issn.1003-7292.2010.04.001.

[2] 易 軍,張 立,王 喆,等.從硬質合金微觀結構和性能對濕磨工藝的敏感性評價WC粉末的內在質量[J].中國鋁業,2014(2).

[3] 宋曉艷,趙世賢,劉雪梅,等.超細晶硬質合金顯微組織和斷裂路徑的體視學表征研究[J].中國體視學和圖像分析,2011,16(2):131 -136.

[4] 陳楚軒,硬質合金質量控制原理[Z].自貢:中國鎢業協會硬質合金分會(自貢硬質合金有限責任公司),2008.

Study on Preperation Method of Ultra Coarse Grain Mixture System

GAN Xu-fa,LI Hai-xiong,YANG Wen-chao,XIA En-hua, ZHANG Hong-gang,JIANG Ning,TAN Hui-wen

(Zigong cemented carbide Co.Ltd.,Zigong 643011,Sichuan,China)

This study was conducted in hexane-paraffin system,studied the application of powder metallurgy technology,the grinding body,ball to powder ratio,spray granulation,to achieve ultra coarse grain mixture production.Through mixing,wet grinding,spray-sieve packaging process makes the ultra coarse grain mixture products realized industrialized production.

hexane-paraffin system;coarse grain;mixture-powder;grinding ball to powder ratio; spray granulation

TB33 TG704

:A

1001-5108(2015)04-0018-05

甘緒發,技術廠長,從事硬質合金混合料生產管理工作。