連鑄倒角結晶器生產實踐

王向松 郭永謙 劉海強 高新軍

(安陽鋼鐵股份有公司)

連鑄倒角結晶器生產實踐

王向松 郭永謙 劉海強 高新軍

(安陽鋼鐵股份有公司)

利用倒角結晶器改善鑄坯角部傳熱,將鑄坯矯直溫度提高到920 ℃以上,有效避開了鋼低溫脆性區間,同時減少了彎曲矯直過程角部受力,鑄坯角橫裂缺陷得以有效控制。作為新工藝,使用過程出現角部縱裂、邊部壓痕等缺陷,通過冷卻水調整、錐度優化、足輥參數調整等,鑄坯角部質量缺陷得以消除,達到鑄坯的表面質量控制效果。

倒角結晶器 角部縱裂紋 角橫裂 邊部壓痕 錐度

0 概述

安鋼雙流板坯生產包晶、亞包晶系列微合金鋼,坯料經1 780熱連軋后出現嚴重邊部結疤缺陷,造成批量降級改判等重大損失。基于改善鑄坯彎曲矯直溫度、削減拉矯應力等原理,開發引進了倒角結晶器新工藝。倒角結晶器上線使用后,角橫裂初步得到控制,但個別澆次坯料軋后出現外弧邊部結疤缺陷,以及角部出現邊部壓痕等缺陷。同時生產C含量在0.09%的鋼種時出現嚴重角部縱裂缺陷,造成拉漏事故。

1 工藝流程及主要設備參數:

工藝流程:

鐵水預處理-150 t轉爐冶煉-LF爐-(RH/VD)-雙流板坯-1780 mm熱連軋。主要設備參數見表1。

表1 主要設備參數

2 連鑄坯角橫裂產生及倒角結晶器控制機理

2.1 角橫裂缺陷產生機理分析

角橫裂缺陷和鋼種特性有關,包晶、亞包晶系列微合金鋼凝固過程包晶反應以及晶界處析出的AlN、Nb(CN)等質點,都是橫裂紋的誘發因素。同時,角橫裂缺陷受鑄機工藝制度、設備工況的影響:鑄坯矯直溫度作用:鑄坯表面溫度降低到700 ℃~900 ℃,既第三脆性區間,發生γFe→αFe轉變,由于α相強度只有γ相的1/4,致使鑄坯塑性降低,裂紋敏感性增大[1]。安鋼雙流板坯拉速受到轉爐能力的限制,拉速難以提高,生產過程鋼水銜接緊張情況時有發生,更是影響拉速穩定,高拉速難以實現,鑄坯矯直溫度提高受限。而鑄坯低溫矯直(<700 ℃),其本身強度過高,目前設備能力難以實現。同時雙流板坯二冷噴嘴設計特點,在生產1 300 mm以下斷面坯料時噴嘴正對這鑄坯角部,造成鑄坯內弧角部強冷卻[2]。

鑄機設備精度的影響:出結晶器后,鑄坯受到彎曲(內弧受壓,外弧受張力)、矯直(內弧受張,外弧受壓力)以及兩輥間輕微鼓肚等應力作用,扇形段弧度精度以及輥縫精度控制不良,造成拉矯過程應力增大,過大的應力作用下鑄坯產生的應變量超過其承受能力,在振痕波谷處就產生角部橫裂紋。

2.2 倒角結晶器控制機理

板坯倒角結晶器就是在窄面銅板增加一個倒角,相當于將原來90 °直角切掉,增加一個小斜面,變直角成兩個鈍角,從而將直角二維傳熱變成近似一維傳熱,減少角部傳熱、提高鑄坯彎曲矯直過程角部溫度,避開其脆性區,實現控制角橫裂的目的。同時倒角坯料還在一定程度上將角部拉嬌過程機械應力分散,避免角部承受的應力過大。

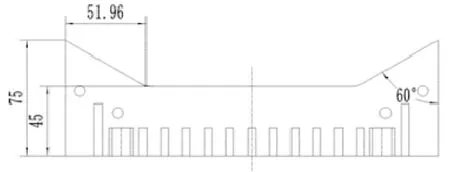

3 倒角結晶器參數選擇

根據相關研究,倒角結晶器隨著倒角角度增大,彎月面角部處鋼液流動增強,鑄坯表面溫度提高。但當角度達到或超過45 °時,角部鋼液過于紊亂,不利于坯殼的均勻生長,更有甚至造成卷渣漏鋼[3]。根據鑄坯角部溫度以及坯殼厚度綜合控制考慮,安鋼雙流板坯結晶器倒角角度設計采用30 °設計。研究同時指出:隨著倒角斜面長度的增加,鑄坯角部的表面溫度增加,而且在鑄坯寬面與窄面的角部附近的流動增強。當倒角長度超過70 mm后,在鑄坯角部形成了明顯的渦流,影響穩定坯殼厚度的形成[3],安鋼雙流板坯結晶器倒角長度按照60 mm設計。為增加倒角部位冷卻,在窄面銅板角部增加了2個直徑Φ=8 mm的通水冷卻孔,進行角部銅板冷卻;并在銅板表面增鍍耐磨材料,以延長其使用壽命。倒角結晶器窄面銅板如圖1所示。

圖1 倒角結晶器窄面銅板

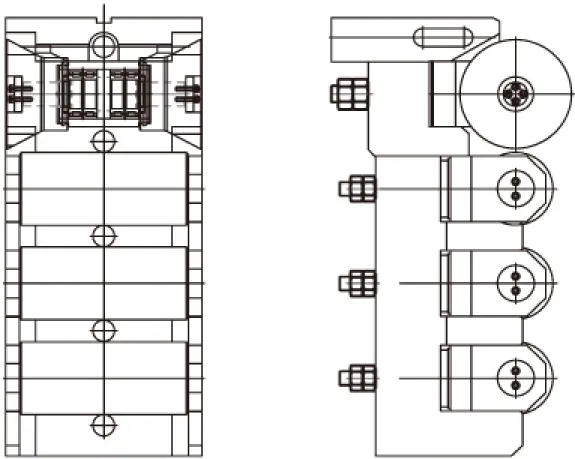

為保證出結晶器下口倒角坯料有效支撐,對足輥進行改造。將倒角結晶器出口處第一道足輥設計為與銅板兩側倒角尺寸相匹配的倒角狀,使出結晶器的坯殼角部得到有效的支持,減輕鑄坯角部小斜面鼓肚及應力。倒角輥設計兩分節輥,軸承安裝在中間軸承座上,可以最大化增加倒角部位的支撐。具體為在坯厚框架上設計導向槽,導向架在導向槽內滑動,同時支撐整個輥子。倒角結晶器足輥改造示意圖如圖2所示。

圖2 倒角結晶器足輥改造示意圖

4 倒角結晶器生產實踐

4.1 倒角結晶器工藝參數設計

結晶器水量調整:由于窄面銅板加工成了倒角形狀,降低了傳熱效果,故此增加窄面水量以提高冷卻效果。窄面水量由原來的450 L/min調整到600 L/min,保證流速控制在8 m/s以上,進出水溫差控制在6 ℃~8 ℃范圍內。

二冷水調整:增加窄面足輥冷卻水流量,以提高對倒角坯料的冷卻效果。按照原流量的1.5~2.0倍設置。

結晶器錐度及寬度調整:考慮窄面銅板角部傳熱變差,增大錐度以提高傳熱效果。錐度由原來的0.95%~1.0%調整到1.0%~1.1%,以補償坯殼收縮,減少坯殼與窄面銅板間氣隙;由于錐度增加,同樣結晶器上口寬度情況下,其出口寬度減小。為此寬度調整在冷錠寬度基礎上加8 mm,以彌補錐度增大帶來的下口寬度減小。

拉速:適當下調典型拉速0.1 m/min,以增加坯殼厚度,避免因角部坯殼過薄、溫度過高造成的漏鋼。

4.2 角部缺陷控制

4.2.1 角橫裂缺陷控制

窄面銅板改變鑄坯角部的傳熱方式,將二維傳熱改變為近一維傳熱,提高矯直時連鑄板坯的角部溫度,避開鋼的第Ⅲ高溫脆性區[4]。在一個流上使用倒角結晶器后,扇形段出口鑄坯角部發黑現象基本杜絕,使用高溫槍測量矯直段鑄坯角部溫度高達920 ℃,另一流直角結晶器矯直段鑄坯角部溫度830 ℃,鑄坯矯直過程有效避開了脆性區間。

通過對角橫裂易發鋼種鑄坯回爐除磷檢查,使用倒角結晶器流次鑄坯未見角橫裂缺陷、軋后表面檢測儀亦未發現邊部結疤,而另一流直角結晶器同爐次鑄坯檢查發現內外弧存在不同深度的角橫裂。生產過程倒角結晶器在兩流替換使用,以排除鑄流工況對鑄坯角橫裂缺陷的影響。改造后角橫裂平均缺陷由改造前的18.24%,降至2.03%,角橫裂易發鋼種生產對比試驗見表2。

表2 角橫裂易發鋼種生產對比試驗

使用倒角結晶器的情況,鑄機設備精度(輥縫、大弧)嚴重偏差大時,在機械應力作用鑄坯超過其承受極限時寬窄面角部出現橫裂缺陷,如圖3所示。對產生角橫裂倒角坯料流次停機檢修發現,6段、7段進出口偏差分別為:南側-0.7 mm、-0.6 mm,北側-0.6 mm、-0.5 mm,與規定偏差過大。

圖3 倒角坯料外弧角橫裂缺陷

4.2.2 邊部縱裂紋缺陷

倒角結晶器生產AQ235BYT,碳含量在0.09%~0.12%,其包晶反應處于較強烈區域,澆次第一爐澆注36 m漏鋼。檢查事故坯料,發現兩側角部小斜面處以及寬面靠近角部存在嚴重縱裂紋,事故坯前兩塊坯坯料亦存在類似縱裂紋。

圖4 倒角鑄坯角部縱裂紋

漏鋼事故分析:

1)結晶器水溫:倒角結晶器窄面水溫7 ℃,正常結晶器水溫6 ℃,溫差稍大,但對倒角結晶器屬于正常現象;

2)保護渣:兩流保護渣消耗量基本持平,未見明顯異常;澆注過程測量液渣層厚度11.5 mm,兩流基本一致;

3)錐度控制:兩流上口寬度一致,漏鋼流次坯料較未漏鋼流次坯料寬8 mm,表明漏鋼流次錐度調整偏小,為導致邊部縱裂漏鋼的主要原因。

因此,倒角結晶器在線使用過程錐度必須保證在一定值,特別是包晶反應比較強烈的鋼種更需要將錐度按照上限調整,以滿足倒角坯殼收縮的要求。

4.2.3 邊部壓痕控制

倒角坯料在小斜面靠近寬面約10 mm處有一條通長壓痕,深度2 mm~3 mm不等。結晶器出口處倒角坯殼溫度高、厚度偏薄,過深的壓痕可能誘發坯殼破裂,有必要采取措施予以消除。

圖5 倒角坯料斜面邊部錯臺

檢查分析,壓痕系倒角足輥對出結晶器坯殼夾持過度,倒角足輥斜面邊部壓迫坯殼所致,故此應減小足輥錐度。將倒角足輥錐度由原來的+0.1 mm調整至-(0.2~0.4) mm,再次上線使用后,壓痕消除。

5 結論

1)在700 ℃~900 ℃脆性區間進行鑄坯矯直是角橫裂缺陷產生的一個主要因素,倒角結晶器的采用提高鑄坯矯直時的角部溫度,同時在一定程度上減小鑄坯角部機械應力作用,從而達到控制角橫裂的目的。同等寬度、拉速、二冷等條件下,鑄坯矯直溫度較直角坯料高50 ℃以上。

2)倒角結晶器相對正常直角結晶器而言,將原二維傳熱變為近一維傳熱,角部熱流密度小,必須增大側面銅板倒錐度才能有效避免角部縱裂紋的產生。

3)倒角結晶器對角橫裂缺陷的控制建立在一定設備工況、鋼水質量基礎上,嚴重惡化的鋼水質量以及鑄機設備精度偏差過大都可能導致角橫裂缺陷的不可控。

4)倒角鑄坯出結晶器下口溫度偏高,窄面足輥錐度應適當放開,避免過度擠壓鑄坯產生錯臺缺陷。

[1] 蔡開科等.連鑄坯質量控制[M].北京:冶金工業出版社,2010:216-227

[2] 王向松,高新軍,李志廣,等.中碳控鋁鋼角橫裂控制[J].特鋼技術,2014,20(4):18-21

[3] 雷松,曾珊,張道杰,等. 板坯連鑄結晶器倒角結構和錐度研究[J].冶金設備,2013,207(6):5-12

[4] 劉 洋,王文軍,朱志遠,等.利用倒角結晶器消除連鑄板坯的角橫裂紋缺陷[J].鋼鐵,2012,47(4):47-50

PRACTICE OF CHAMFERED MOULD FOR CONTINUOUS CASTING

Wang Xiangsong Guo Yongqian Liu Haiqiang Gao Xinjun

(Anyang Iron and Steel Stock Co., Ltd)

The slab corner heat transfer was improved by using chamfering mould casting marginal, the slab straightening temperature is over 920 ℃ so as to escape the low temperature inductile zone of steel. The slab corner transverse crack defects were effectively controlled due to the corner stress decrease during the straightening process. As a new technology, some slab defects, such as longitudinal corner crack and edge creasing, were found during using. The corner quality defects of slab have been eliminated through the cooling water adjustment, taper optimization, foot roller parameters adjustment, came to obtain the slab surface quality control.

chamfering mold longitudinal corner cracks transverse corner cracks edge creasing taper

2016—6—19

聯系人:王向松,工程師,河南.安陽(455000),安陽鋼鐵股份有限公司第二煉軋廠技術質量科;