某型機主槳轂中央件疲勞試驗中載荷調試異常的分析與探討

鄧 文,劉 巍,李清蓉

(中國直升機設計研究所,江西 景德鎮 333001)

某型機主槳轂中央件疲勞試驗中載荷調試異常的分析與探討

鄧 文,劉 巍,李清蓉

(中國直升機設計研究所,江西 景德鎮 333001)

以某型機主槳轂中央件疲勞試驗為對象,從試驗夾具的安裝,控制系統的精度,應變測量誤差等方面進行分析,對試驗載荷調試過程出現的載荷異常進行了綜合分析,確定引起載荷調試異常的原因,提出改進措施,為提高中央件疲勞試驗的精度和試驗技術水平提供了指導。

主槳轂中央件;疲勞試驗;載荷調試異常

0 引言

近年來,隨著電子計算機技術廣泛應用到疲勞試驗的測試控制和裂紋監控、數據采集等過程中,疲勞試驗的自動化水平不斷提高,測量控制系統在電子技術的發展過程中不斷改進和完善,測試操作更為簡便,測試精確度也不斷提高,促進了疲勞試驗技術的快速飛躍發展,并對以前的試驗技術、試驗方法提出了創新與改進。

隨著我國直升機技術的進步,型號研制呈現井噴式發展,多個型號的球柔性槳轂中央件急需進行疲勞試驗驗證。中央件是旋翼中重要的動部件,作為球柔性槳轂的核心部件之一,受力情況極其復雜,承受著槳葉傳來的全部載荷,試驗過程中不僅要考慮高周振動載荷引起的高周疲勞,而且還要考慮空地載荷為主的低周疲勞,即采取高周疲勞和低周疲勞的組合[1]。

1 中央件受力簡介

中央件所受載荷多樣,以主槳轂中心集中力給出的有:靜態扭矩CS,靜態升力PS,動態彎矩Mf,動態剪力Td;以6個支臂彈性軸承球心處給出的有:離心力Fc、擺振力Fa、揮舞力Fz。通過應變合成的旋轉載荷有動態彎矩Mf、動態剪力Td,Mf、Td為繞中央件軸線的旋轉載荷。由于作動器施加的載荷為單臂單點加載,所以其合成的旋轉載荷還須驗證。

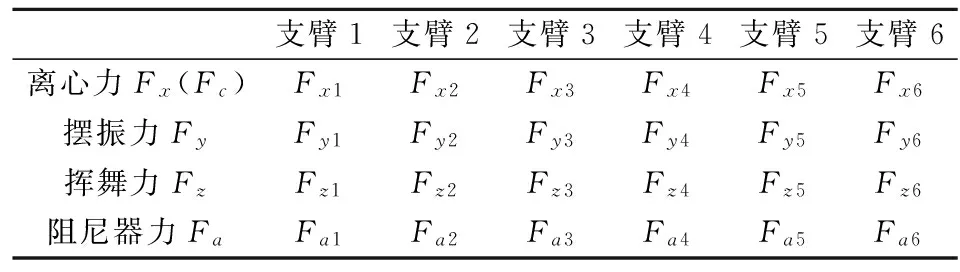

在每個支臂上設計離心力加載點、擺振加載點、揮舞加載點、阻尼器力加載點,來實現載荷的施加,如表1所示,加載示意圖如圖1所示。

表1 中央件試驗臺所加24個載荷

圖1 主槳轂中央件加載示意圖

靜態扭矩CS,動態剪力Td,通過6個支臂的擺振載荷合成;靜態升力PS,動態彎矩Mf通過6個支臂的揮舞載荷合成。把集中載荷CS、Td、PS、Mf分解到各個支臂上,從而得到各個支臂的理論計算公式[2]:

(1)

(2)

(3)

(4)

2 試驗過程中的載荷調試異常

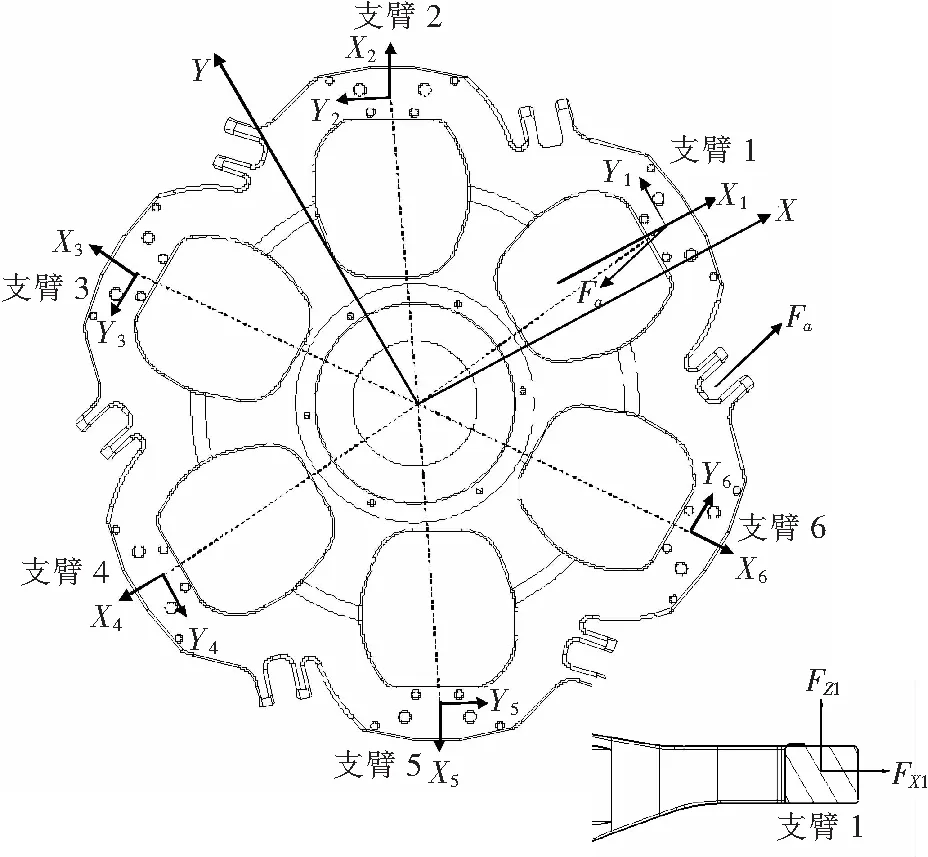

在試驗載荷調試過程中,試驗件的安裝誤差,試驗夾具的加工誤差,控制系統的測量誤差,應變片的測量誤差等等,都會使理論計算的載荷與反饋出的合成載荷有一定的差距,理論值通常是一個指導值。通過施加各個工況中理論計算出的24個載荷,來指導載荷的調試。對于主槳轂中心動態載荷Mf、Td,由于空間和形狀限制,無法布置彎矩和扭矩測量片,所以只能通過延伸出的旋翼模擬軸來測量載荷Mf、Td,即通過監控旋翼模擬軸上的應變值來計算主槳轂中心試驗載荷是否達到了設計要求。旋翼模擬軸的一端固定,另一端(試驗件安裝端)加載,這種加載可簡化成懸臂梁的形式,只要得到中間任意兩點的彎矩,就可以得出其他位置的彎矩值。因此在旋翼模擬軸上選擇兩組正交剖面(定義為0°和90°剖面),每個剖面的不同位置處分別布置3組彎矩應變片。0°剖面的應變片分別為 B01、B03、B05,90°剖面的應變片分別為B02,B04,B06,貼片圖如圖2所示。按照理論分析,處在軸上同一位置處的應變彎矩值B01與B02相等,B03與B04相等,B05與B06相等,兩組測量片通過插值法計算出的Mf、Td不應有太大差異,誤差應按設計要求控制到3%以內。

在實際載荷調試過程中,在保證各個支臂的Fy和Fz相同的情況下,無論怎么調整,都無法減小兩個剖面計算出的Mf和Td的相對誤差,使兩者數值的相對誤差控制在3%之內。在以前的型號試驗時,通常單獨調整每個臂的Fy,調整每個臂的Fz,使兩組剖面的應變B01B03B05和B02B04B06計算出的Mf、Td值相近,但此時每個臂的Fy或Fz相差較大,有些載荷相差達到30%。由于試驗技術的發展和型號研制要求的提高,力求邊界模擬更加真實,載荷加載更加準確,試驗數據更加精確,所以要求對出現的問題進行排查,分析出現這種情況的原因。

圖2 主槳轂中央件加載示意圖

3 載荷調試異常的原因分析

通過對中央件疲勞試驗臺的安裝、調試、加載、應變等方面進行分析,查找原因,大概可以歸納出以下幾個方面的問題:

1)試驗臺安裝位置不準,6個支臂的揮舞、擺振、離心力、阻尼器加載的角度存在誤差,產生了分力,影響了載荷合成。

2)控制測量系統的誤差,包括傳感器的校準誤差、系統通道的誤差、加載系統的誤差,累積誤差可能達到了較大。

3)彎矩應變片的位置粘貼精度,測量精度是否達到要求。

4)應變數值的靈敏度對載荷合成是否影響很大,即微小的應變測量誤差是否會對載荷合成產生較大的影響。

3.1 對試驗臺的安裝、加載角度的分析

中央件疲勞試驗臺屬于大型疲勞試驗臺架,占地面積廣,夾具安裝復雜,加載點眾多。由于空間和結構的限制,測量的中心點要么被加載夾具包裹,要么安裝了加載作動器。測量加載角度時,如果拆卸作動器和夾具,工作量將非常巨大。為了縮短試驗周期,減小安裝工作量,可以通過夾具上的各種平面延伸和轉換,間接測量出各種角度。比如離心力的角度α,可以轉換成在鋼索拉緊的情況下兩個夾具的平面夾角β,如圖3所示。測量的角度首先是作動器自身與空間的水平度或豎直度,其次是相互之間的夾角。使用激光測量儀、電子水平尺,并設計了59.5°~60.5°和89.5°~90.5°的標準樣板角度多個,對施加載荷的24個作動器方向進行了測量。

圖3 測量角度轉換示意圖

首先確定了以1#支臂的離心力方向作為測量基準。在旋翼模擬軸的中心內孔上放置一個細軸,因為支臂的離心力加載中心與試驗件中心的偏心距為29mm,所以在軸高出夾具的上部分加工出了一段直徑58mm的圓。繞圓的切線方向引出一根線,另一端固定到作動器底部的中心點上,測量這條直線是否與安裝作動器的臺面垂直。經過標準角度測量,角度小于90°,為89.7°。作動器逆時針移20mm,再次測量,用直角尺靠上去后,線與臺面垂直。以此確定了1#支臂離心力的方向,并以此方向作為基準測量其它的角度。測量的角度和調整后的角度如表2所示,序列1為離心力作動器的水平度;序列2為阻尼器作動器的水平度;序列3為擺振作動器的水平度;序列4為揮舞作動器的垂直度;序列5為離心力之間的相互夾角;序列6為離心力與擺振作動器的相互夾角。

表2 角度調整前后的數值對比

注: “/”表示角度未調整

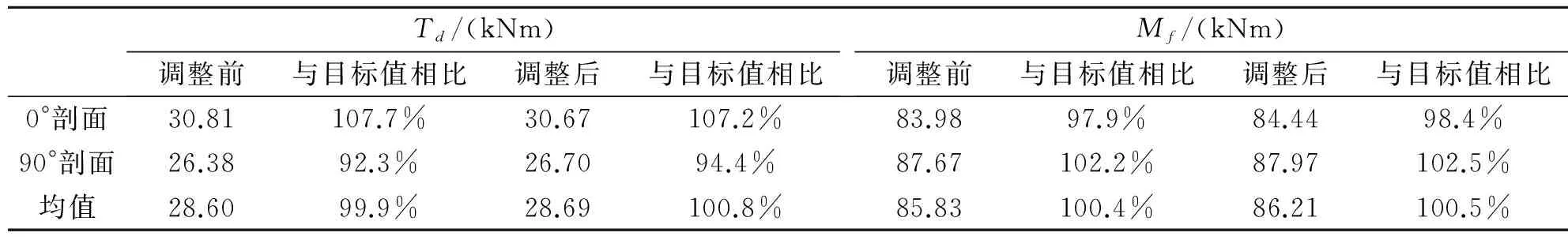

測量結果表明,試驗臺所有角度的誤差都在0.5°之內,符合設計要求,證明以前型號試驗時安裝角度沒有問題。同時為了提高加載精度,微調了幾個角度。微調角度之后對試驗載荷進行了重新調試,前后調試結果并沒有多大的變化。以高周1.3倍載荷調試為例,角度調整前后的試驗數據如表3所示。

從表3中對比可以看出,角度調整前后的調試數據在正常范圍內波動,說明安裝角度正確,無異常。此時盡管兩剖面的均值與目標值相符,但兩個剖面分別計算出的合成載荷Td相對誤差仍達到近13%。

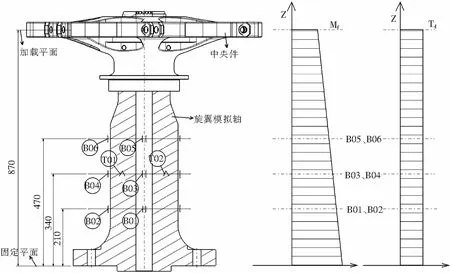

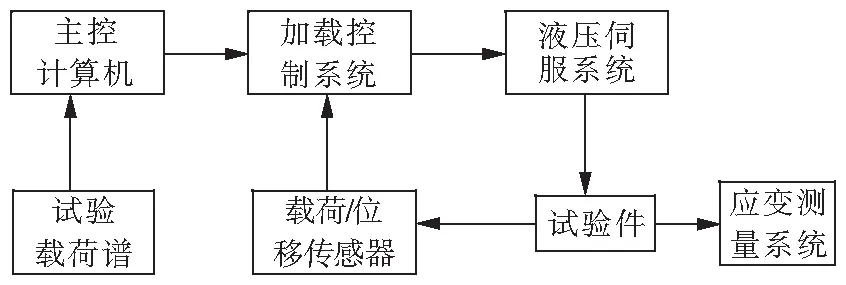

3.2 對控制測量系統的分析

控制測量系統通常包括主控計算機、加載控制系統、液壓伺服系統等[3],主要具有試驗系統配置、載荷譜編制、多通道協調加載、實時數據處理、試驗安全保護及響應等功能,其原理圖如圖4所示。在任何一種測量中,無論所用的儀器是多么的精密,方法是多么的完善,自動化程度如何高,試驗者是多么的細心,所得的測量結果往往是不同的,每次相同的載荷不可能得到任何數據都相同的調試結果,只有通過各個環節盡可能減小誤差,穩定測量值。

表3 角度調整前后的調試結果對比

圖4 控制測量系統原理框圖

控制測量系統作為一個閉環整體,整合了控制系統、測量系統、加載系統以及數模轉換系統等。為了驗證整體系統的正確性,在24個加載通道中隨機挑選了一個揮舞加載點、一個擺振加載點、一個阻尼器加載點、一個離心力加載點進行檢定,以檢驗施加在試驗件上的標準載荷是否為控制系統輸出值。通過施加標準載荷于傳感器上,檢查顯示在控制測量系統上的值是否在誤差范圍之內。檢定的程序是把連接好的載荷傳感器固定于10T標準材料試驗機上(該試驗機在檢定有效日期內),在試驗機上逐級加載拉向載荷0、20kN、40kN、60kN、80kN、60kN、40kN、20kN、0,并記錄試驗機上的載荷與控制測量系統上顯示的載荷。選擇了四組數據中一組最差的數據相比較,其平均相對誤差為1.09%,如表4所示。說明試驗臺的控制測量系統完好,符合試驗要求。

3.3 對應變測量的精確度的分析

應變測量可以根據實際情況的需要進行各種方式的組橋。恰當的組橋方式,不僅可以消除因載荷偏心造成的影響,也可以消除由于溫度變化而帶來的影響,提高測量精度。旋翼模擬軸上的每組彎矩應變片通過組成全橋,消除溫度變化帶來的誤差,測量軸上不同位置的彎矩。應變值是計算主槳轂中心動態彎矩、動態剪力的原始數據。應變片的特性不好,粘貼固化處理不好,粘貼位置有誤差或膠層過厚等,都會造成應變片不完全服從胡克定律從而穩定性差,直接影響到試驗載荷。

表4 標準值與測量值相比較

首先對6組彎矩片的位置進行了復查,應變片的位置符合要求。通過應變理論公式計算如下:

(5)

其中,α=d/D,D=250mm,d=60mm。

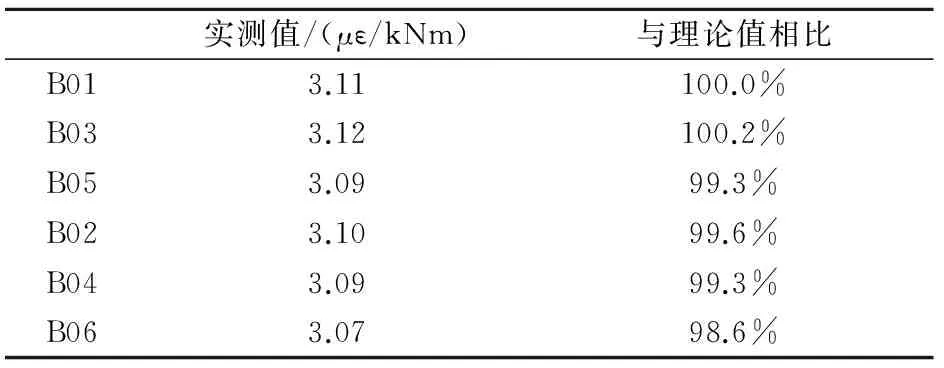

計算出彎矩應變片在理想狀態下的應變系數(με/kNm)為3.11,除B06與理論相差1.4%外,其他測量出的應變系數與理論相差在1%之內,如表5所示。說明應變片的標定結果與理論結果一致性較好,能達到測量要求。

表5 標定結果與理論計算結果相比較

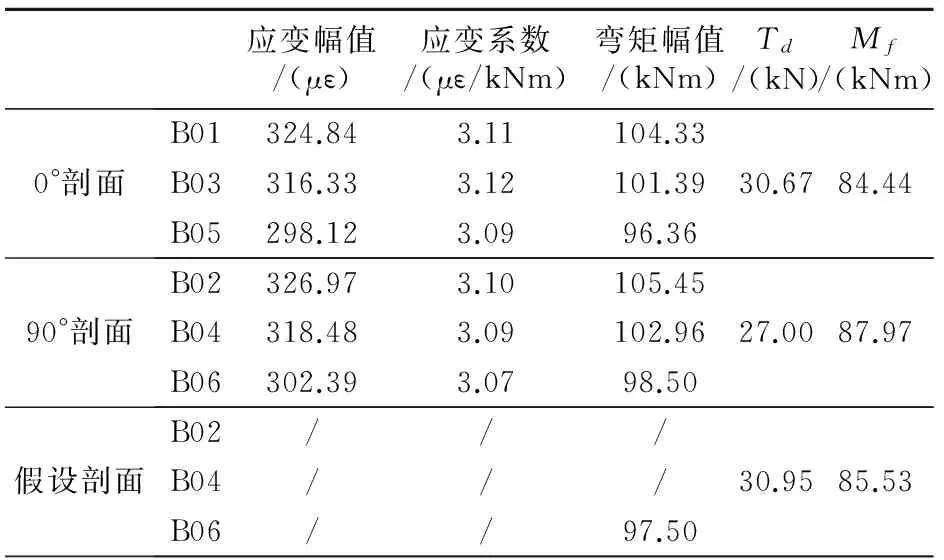

3.4 對原始數據的靈敏度的分析

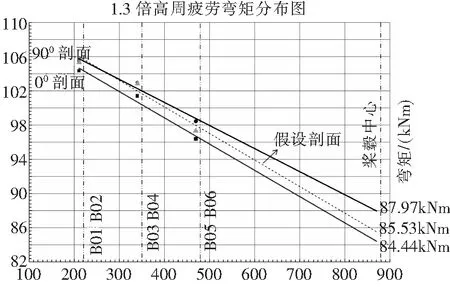

應變值的誤差是客觀存在的,不可能消除,但這個誤差會對載荷合成造成多大的影響還有待驗證。以高周1.3的調試過程為例,在初始調試過程中,以每個支臂的擺振Fy、揮舞Fz相同為基礎,調整Fy、Fz的大小,使得兩個剖面計算出的合成載荷的平均值與目標值相符,此時兩個剖面值的相對誤差達13%。通過兩組數據對比,可以發現B05、B06的數據差異性較大,假設調整B06的彎矩幅值,減小B06的彎矩值1kNm,就可以發現數據得出的結果改變很大,與0°剖面的值很接近,見表6中的假設剖面及圖5中的插值曲線,結果符合設計要求。同樣,無論增加或減小任意剖面的任意彎矩幅值1kNm,得出的結果均變化很大。這說明應變數據的靈敏度對Mf、Td影響很大,應變誤差的大小直接影響到調試結果,應變數據1%的誤差可以帶來10%以上的載荷誤差。

表6 應變數據的變化對載荷合成的影響

圖5 剖面插值法計算Td、Mf

4 引起載荷調試異常的原因的理論分析及改進措施

插值計算法是函數逼近的一種很簡單但又十分重要的方法,該方法是通過函數在有限個點處的取值狀況估算出該函數在其他點處的值。故在軸上三處(210mm、340mm、470mm)選取了三個應變點進行測量,再插值計算彎矩中心(870mm)處的動態彎矩和動態剪力。由于插值點選取得不多,三個點中的任何一個點出現了較小的偏差,反映到插值的曲線上就會出現較大的變化,所以兩個剖面的合成載荷相對誤差較大。

為了改善結果,可以考慮在軸上盡量選取較多的點進行測量,但由于結構和長度限制,測量點并非越多越好,可以考慮將三個點擴展成四個點或者五個點進行測量,這樣擬合出的直線更接近真實值,也就可以縮小兩個剖面的相對誤差。

其次,由于軸上的抗彎曲強度太大,應變系數太小,只有3.11με/kNm。即1kNm的彎矩只輸出3.11個微應變, 1kNm的彎矩變化對載荷合成的影響在三點插值的情況下可以帶來10%的載荷誤差,而1kNm所對應的3.11個微應變對彎矩測量片來說卻很微小。雖然調試開始前會對應變進行清零,但試驗調試加載過程中的零漂不可避免,有可能帶來幾個微應變,難以控制。因此可以考慮改進旋翼模擬軸的結構,在強度允許的情況下,增加軸的內徑,減小軸的外徑,減小軸的抗彎強度。比如,把原來的外徑D從250mm設成235mm,內徑d由60mm改成80mm,應變系數從3.11με/kNm增加到了3.79με/kNm,應變輸出增大了20%。此時軸的最大彎矩應力為:

(6)

在最大許用彎曲應力范圍內,安全可靠。

5 結論

從試驗臺架的安裝角度、控制系統、應變測量這幾個方面對載荷調試的結果進行了分析,得出以下結論:

1)試驗臺架的安裝角度正確,無異常,安裝角度微調對調試結果影響微小。

2)控制測量系統無異常,加載測量值與實際值在允許的誤差范圍內,加載過程平穩。

3)應變片的粘貼位置正常,功能完好,應變系數的理論值與實測值接近。

4)應變誤差對調試結果影響較大,微小的應變誤差可能會帶來較大的載荷變化。

鑒于應變值的異常靈敏,可以從以下兩個方面進行改善:

1)改進旋翼模擬軸的結構尺寸,在軸的彎曲強度允許的情況下,減小抗彎截面模量,增大應變輸出值,降低應變值對載荷合成的靈敏度。

2)增加應變測量片,由以前離端面210mm、340mm、470mm的三組測量片改為離端面200mm、290mm、380mm、470mm四組測量片進行測量,增加原始數據,以減小插值后的載荷合成誤差。

[1] 姚海濤,劉 巍.主槳轂中央件疲勞試驗技術研究[J].直升機技術,2008(2):51-54.

[2] 李艷艷.直XX直升機主槳轂中央件疲勞試驗大綱[Z].中國直升機設計研究所,2014.

[3] 李 健,等.結構疲勞控制系統關鍵技術[J].測控技術,2013,32(12):83-86.

Analysis and Discussion of the Abnormal Load Debug of One Type Helicopter Main Rotor Hug Fatigue Test

DENG Wen, LIU Wei, LI Qingrong

(China Helicopter Research and Development Institute, Jingdezhen 333001, China)

Based on one type helicopter main rotor hug fatigue test, through the installation of the test fixture, the precision of the control system, the strain measurement error, abnormal Load debug was analyzed. This aim was to determine the causes of the abnormal Load debug and give the improvement measures, in order to advance the accuracy of the main rotor hug fatigue test and test technology provides。

main rotor hug;fatigue test;abnormal Load debug

2016-01-21 作者簡介:鄧 文(1985-),男,江西奉新人,碩士,工程師,主要研究方向:直升機疲勞試驗技術。

1673-1220(2016)02-050-06

V216.3

A