SAP型智能集成供液系統在大采高綜采工作面中的應用

郭勝帥 張忠玉 于波

摘 要:工作面在回采過程中,傳統的集成供液系統存在泵站輸出壓力不穩定、自動配比效率低、沿程阻力大導致支架動作緩慢、支護質量低、乳化液浪費等問題,這一問題在大采高綜采工作面顯得尤為突出,特別是在當前煤炭市場持續低迷的形勢下,如何實現低煤炭成本,提高經濟效益,高產高效,促進企業發展,成為每個煤礦企業急需解決的難題。根據集團公司開展的“精打細算降成本,千方百計提效益”活動,巴彥高勒煤礦綜采工作面布置了一套SAP型智能集成供液系統。該系統是集泵站、電磁卸荷自動控制、PLC智能控制、多級過濾、乳化液自動配比、系統運行狀態記錄與上傳于一體的自動化設備,同時也是一套完整的綜采工作面供液系統解決方案。

關鍵詞:sap;集成供液系統;高綜采面;應用

DOI:10.16640/j.cnki.37-1222/t.2016.05.084

1 系統功能

(1)實現乳化液泵站電磁卸荷控制,卸荷恢復壓力達到調定壓力的90%以上,可實現乳化液泵的空載啟、停,可根據工作面需要,通過控制軟件設定乳化液泵輸出壓力。

(2)具有多種控制方式:單控、上控、聯控;具有泵站主、次編組控制,提高泵站的利用率,節能減耗;具有泵站的輪回控制,合理安排各泵的使用率,延長泵站使用壽命。實現多泵站的智能聯動,可以根據工作面用液情況實現“次、備”泵的智能啟、停控制。

(3)具有泵站油溫、油位、壓力和乳化液箱液位、油位、濃度傳感器,實現主要設備的狀態檢測、預警與保護。

(4)具備性能可靠的爆管保護系統,在膠管爆裂等突發情況下,能夠迅速停泵,確保井下設備及操作人員的安全。

(5)具備功能完善的液壓系統清潔度保障體系,實現對進水、高壓乳化液、工作面回液的多級高精度過濾。

(6)實現液位檢測、自動補液(水)、乳化液自動配比功能。

(7)智能控制系統可對全系統進行自動檢測、實時顯示及控制。

(8)配備監控主機,具有數據記錄、保存及上傳功能;可以查詢歷史泵站信息和運行信息,具有數據傳輸到工作面集控中心的接口。

(9)具有急停、閉鎖保護功能,可以單泵閉鎖及多臺泵站的急停控制。

2 系統特點

智能供液系統充分考慮了各液壓設備之間的相互關系,按照系統的理念對各設備進行設計與集成。它不僅具備基本的供液功能,還具有電磁卸荷、泵站智能聯動、多級過濾、乳化液自動配比、乳化液濃度檢測、系統運行信息檢測與上傳等功能。各設備之間聯系緊密,形成一個有機整體。

系統布置上,功能相近的設備集中布置,電纜連接采用快速插接方式實現控制中心與各設備之間的連接。可以在不打開接線盒的情況下完成線纜的連接、拆卸。

采用電磁卸荷壓力控制模式,乳化液泵恢復壓力由調定壓力的70%提高到90%以上,供液效率提高10%,液壓支架平均支護力增加10%(約3MPa)以上,支架移架速度提高15%。實現乳化液泵的空載啟停,減少對電網和液壓系統的沖擊,延長泵站的使用壽命。

能夠根據系統壓力、用液量多少自動控制泵站的啟停:系統大量用液時能夠自動增加開泵數量,保證供液流量;系統用液量較少時能夠自動減少開泵數量,降低無功損耗。平均開泵數量較人工控制減少約20%。

系統配備了包括自動反沖洗清水過濾站、過濾減壓裝置、高壓過濾站、回液過濾站在內的多級過濾系統,通過不同精度和不同流量的過濾元件的組合,確保工作面液壓介質的清潔和系統的穩定。

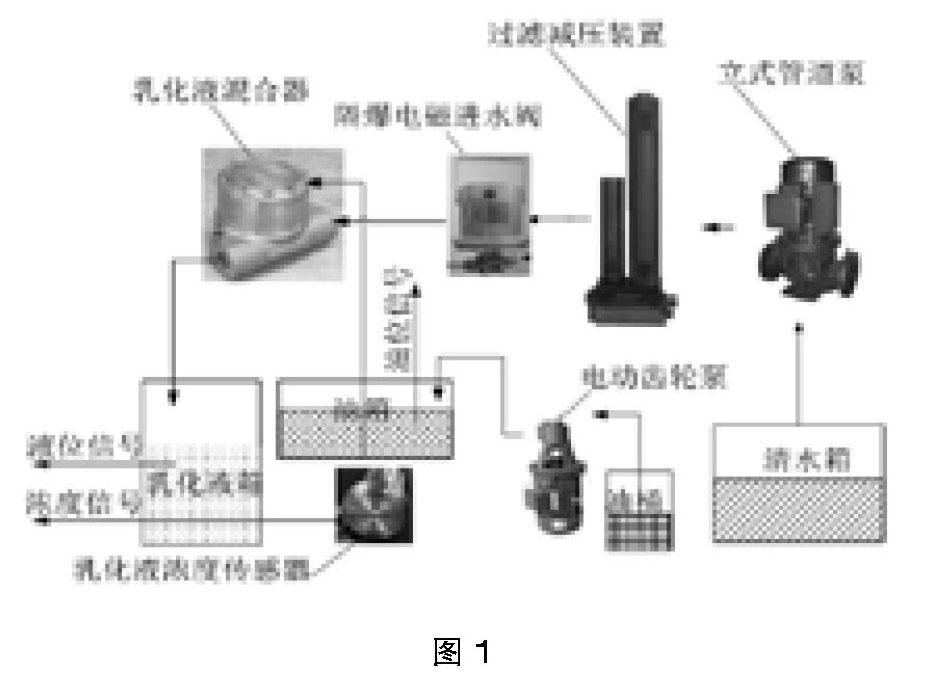

乳化液自動配比方面,選擇原裝進口全機械式乳化液自動配比器作為核心設備。在進水環節增加過濾、穩壓措施,確保自動配比系統的穩定、可靠。使用增壓泵為乳化液自動配比系統供水,如圖1所示,由于增壓泵從噴霧水箱內取水且該增壓泵只給乳化液混合器一個設備供水,乳化液混合器能夠得到非常穩定的供水壓力;清水進入乳化液自動配比器之前還要經過高精度加水過濾器過濾,保證了乳化液配比用水的清潔。

3 SAP型智能集成供液系統在311102綜采工作面的應用

(1)可在順槽控制臺實現對泵站的集中自動化控制;

(2)乳化泵電磁卸載、機械卸載;

(3)泵組曲軸箱油溫油位保護;

(4)壓力系統管路突然爆裂停機功能;

(5)泵站具有急停、閉鎖保護功能,可以單泵閉鎖及多臺泵站的急停控制;

(6)泵站控制系統防吸空保護功能(液位達到設定最低液位時,自動停機并報警);

(7)各類傳感器對泵站的預警與保護(故障報警、顯示及記憶功能);

(8)液位檢測、自動補液(水)、乳化液自動配比,并能集成顯示在plc遠程控制箱程序中;

(9)高壓自動反沖洗清水過濾站的自、手動、定時、定壓反沖控制。

作者簡介:郭勝帥(1988-),男,山東章丘人,本科,技術員,助理工程師,研究方向:煤礦開采技術。