壓力管道探傷孔裂紋分析

王海強 李孟良 趙華 李海 郭洪寧 鄭志東

摘要:境外某超臨界火電機組工程在水壓期間,壓力管道的探傷孔焊縫發生多處裂紋并泄露。文章針對這些裂紋的產生原因進行了分析,并制定了相應的防范措施,為今后類似工程項目提供參考和借鑒。

關鍵詞:壓力管道;探傷孔;裂紋分析;熱處理;火電機組 文獻標識碼:A

中圖分類號:TU81 文章編號:1009-2374(2016)08-0055-02 DOI:10.13535/j.cnki.11-4406/n.2016.08.029

1 概述

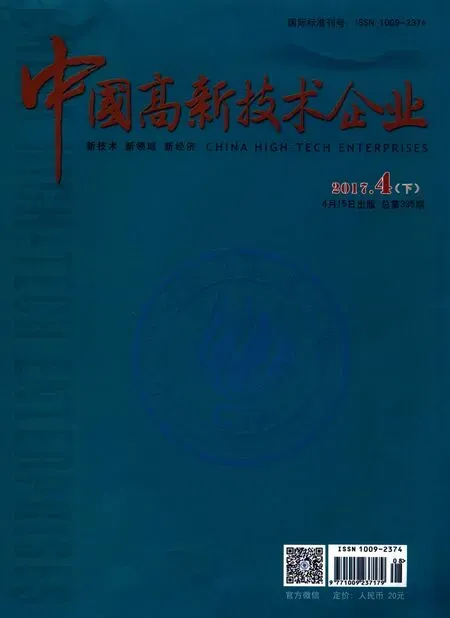

本次水壓期間壓力管道的探傷孔焊縫共11處發生裂紋,分別為P91材質的蒸汽管道4只、P12材質的蒸汽管道6只和WB36/SA-105材質的給水管道1只。經過打磨挖出來進行VT和PT檢驗發現所有堵頭裂紋都是從焊縫根部開始往橫、縱方向裂開。探傷孔插塞均為螺紋旋緊后再用角焊縫密封固定的結構,設計要求探傷孔插塞安裝旋緊后的角焊縫為10mm(如圖1所示),施工技術合同規定焊前預熱和焊后熱處理按照ASME標準第I卷中的相關要求執行。ASME標準第I卷PW-39規定,對于這樣的連接方式,焊縫厚度在不超過10mm、Cr含量不超過6%并且焊前預熱的情況下可不進行焊后熱處理。所有插塞中,除了P91材質的插塞Cr含量超過6%外,其余的Cr含量均低于6%。所以P91材質的插塞即需要焊前預熱,也需要焊后熱處理;P12和WB36/SA-105的插塞在焊前按標準要求預熱的情況下,不需要焊后熱處理。

2 探傷孔插塞焊縫的焊接工藝措施

2.1 壓力管道材質為P91的探傷孔插塞

探傷孔插塞的材質和管道相同,焊前電加熱預熱到200℃,熱電偶測溫,使用手工電弧焊工藝進行焊接,焊后升溫進行焊后熱處理,然后進行100%滲透檢測。

2.2 壓力管道材質為P12的探傷孔插塞

探傷孔插塞的材質和管道相同,焊前火焰預熱到120℃,測溫筆測溫,使用手工電弧焊工藝進行焊接,焊后緩冷;根據設計圖紙施工,焊腳尺寸未超過10mm,執行ASME標準規定焊后未進行熱處理;然后進行100%滲透檢測。

2.3 壓力管道材質為WB36的探傷孔插塞

探傷孔插塞的材質為碳鋼A105,焊前火焰預熱到100℃,測溫筆測溫,使用手工電弧焊工藝進行焊接,焊后緩冷;根據設計圖紙施工,焊腳尺寸未超過10mm,執行ASME標準規定焊后未進行熱處理;然后進行100%滲透檢測。

3 發生裂紋的原因分析

3.1 焊接工藝方面

3.1.1 對于P91材質的探傷孔插塞焊縫,由于焊前執行的是電加熱預熱工藝,所以可以排除預熱溫度不均勻;經查預熱和焊后熱處理曲線符合工藝要求,排除了熱處理工藝的問題。焊條均有合格證明,存儲、烘培和發放過程均有記錄,可以排除焊材的因素。由于熱電偶測溫點的位置只能綁扎在管子上而不能綁扎在插塞上,加上插塞露出部分25mm厚,當熱電偶顯示滿足溫度要求時,插塞本身的溫度可能沒達到,于是在焊接插塞和管子連接處的角焊縫時產生了根部微小的冷裂紋;在隨后的熱處理過程中裂紋逐漸擴展,再加上沒有完全消除的殘余應力,在水壓壓力的作用下逐漸擴展到焊縫表面,引起泄露。

3.1.2 對于不需要進行焊后熱處理的P12和WB36/SA-105的探傷孔插塞焊縫,焊條均有合格證明,存儲、烘培和發放過程均有記錄,可以排除焊材的因素。由于執行的是焊前火焰預熱和焊后緩冷的熱處理工藝,可能會出現焊前預熱溫度不均勻或個別未預熱的現象,在焊接插塞和管子連接處的角焊縫時產生了根部微小的冷裂紋;加上焊接殘余應力的作用,使裂紋逐漸擴展到表面,在水壓時發生泄漏。

3.2 安裝工藝方面

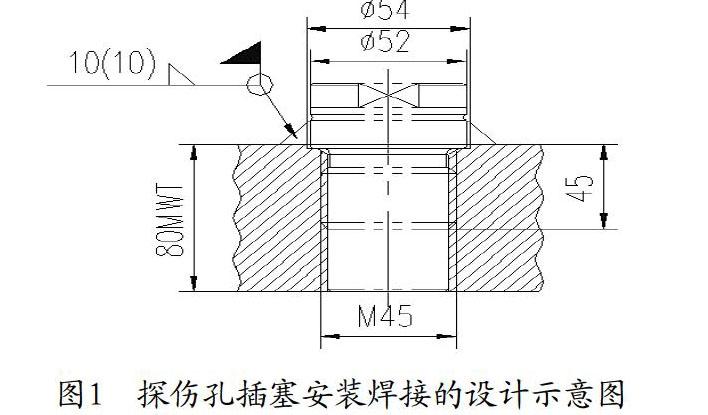

3.2.1 在對探傷孔插塞打磨的過程中,發現泄露的插塞中大部分未終緊,去除焊縫金屬后用手能夠輕易地擰開,于是懷疑大部分插塞僅為手工安裝,未使用專用工具終緊,這就造成了插塞的松動。當開始焊接時,焊條熔化的高溫開始使插塞受熱升溫,在電弧向前移走后的瞬間,熔化的焊縫金屬(熔池)立即凝固收縮,此時高溫的電弧還在向前移動,根部第一層的焊接還沒有結束,對插塞的熱傳導還在進行,插塞由于未終緊,受熱向外膨脹。由于插塞的膨脹阻礙了焊縫的凝固收縮(如圖2所示),從而在焊縫根部出現微小裂紋,這些微小裂紋在未完全消除的焊接殘余應力和打水壓壓力的作用下逐漸擴展延伸,直到焊縫表面,造成泄漏。

3.2.2 部分管道表面廠家機加工的與插塞進行貼合的凹臺結合面和探傷孔不同心,在安裝時未進行修磨,使插塞在安裝后不能和凹臺表面緊密結合(如圖3所示),導致不能擰到位,從而造成插塞帽下表面和凹臺表面之間存在夾縫間隙(也就相當于焊縫未焊透),焊接后使焊縫根部存在菱角,導致應力集中,引起根部裂紋,在水壓試驗壓力和殘余應力的作用下逐漸擴展到焊縫表面。

3.2.3 由于探傷孔長時間的敞口,導致里面進入臟物和焊接飛濺,加上手工安裝,使部分插塞不能擰到位,插塞帽下表面與凹臺表面甚至母材表面存在夾縫間隙(也就相當于焊縫未焊透),焊接后使焊縫根部存在菱角(如圖4所示),導致應力集中,從而引起根部裂紋,在水壓試驗壓力和殘余應力的作用下逐漸擴展到焊縫表面。

3.2.4 在插塞擰到位并且終緊的情況下,焊縫的主要作用為密封和進一步鎖緊插塞。由于插塞未終緊和未擰到位,使焊縫根部由于膨脹外力、應力集中使根部產生微裂紋,再加上焊接殘余應力和水壓壓力的作用,使裂紋逐漸向焊縫表面擴展,最終導致泄露。

3.2.5 對于采用火焰預熱的探傷孔插塞,由于預熱不均勻和不夠充分,加快了焊縫的冷卻速度,增加了由于插塞未擰緊而產生根部拉裂的傾向。

4 防范措施

4.1 焊接工藝方面

4.1.1 對于P91材質。由于P91材質的探傷孔插塞焊縫,按照標準規定需要進行焊后熱處理。為了防止冷裂紋的產生,再采用電加熱的預熱的基礎上,由質檢員用測溫筆或遠紅外測溫儀測量插塞和焊接區域的溫度,確定溫度均達到200℃以上時方可開始焊接。焊后及時進行焊后熱處理,如果被迫中斷,要進行保溫緩冷或350℃保溫2小時的脫氫措施。

4.1.2 對于P12材質。為了避免加熱不均勻,改火焰預熱為電加熱預熱,并由質檢員用測溫筆或遠紅外測溫儀測量插塞和焊接區域的溫度,確定溫度均達到120℃以上時方可開始焊接。如果探傷孔插塞焊縫的實際焊腳高度不超過10mm,則采取焊后保溫緩冷措施;如果探傷孔插塞焊縫的實際焊腳高度超過10mm,則采取650℃~700℃保溫2小時的熱處理措施。

4.1.3 對于WB36/SA-105材質。為了避免加熱不均勻,改火焰預熱為電加熱預熱,并由質檢員用測溫筆或遠紅外測溫儀測量插塞和焊接區域的溫度,確定溫度均達到100℃以上時方可開始焊接;如果探傷孔插塞焊縫的實際焊腳高度不超過10mm,則采取焊后保溫緩冷措施;如果探傷孔插塞焊縫的實際焊腳高度超過10mm,則采取590℃~610℃保溫2小時的熱處理措施。

4.2 安裝工藝方面

4.2.1 插塞安裝前嚴格執行封口措施,防止管道安裝過程中的臟物和管道焊接過程中的飛濺落入而堵塞探傷孔螺紋通道。

4.2.2 探傷結束后,探傷孔安裝前由質檢員檢查探傷孔和插塞螺紋的完好情況,如發現探傷孔螺紋有飛濺等異物,要清除干凈并保護好螺紋。

4.2.3 探傷孔插塞安裝后要用專用工具擰緊,使插塞帽下表面與母材緊密貼合,由質檢員對終緊情況進行驗收,確保終緊并且插塞帽與管道之間無間隙后方能焊接。如果終緊后一側仍有較大間隙,則應對管道母材側進行打磨,直到消除間隙為止。

5 結語

通過以上防范措施對這11只探傷孔進行了重新安裝和焊接,解決了之前的裂紋問題。機組剩余的探傷孔的安裝和焊接也在原有施工工藝的基礎上添加了以上的防范措施,裂紋得到了很好的控制,在后來的機組試運期間非常穩定,沒有類似問題的再次發生。

總之,由于焊接質量受母材、焊材、構件類型、安裝和焊接工藝的影響,焊接接頭同母材相比在性能方面還存在一定的差距,是整個區域的薄弱環節。為保證焊接質量符合運行安全要求,應該具體情況具體分析,制定合適的安裝和焊接工藝等措施。

參考文獻

[1]ASME鍋爐及壓力容器委員會動力鍋爐分委員會.動力鍋爐建造規則(ASME I-2010)[S].北京:中國石化出版社,2011.

[2]ASME鍋爐及壓力容器委員會無損檢測分委員會.無損檢測(ASME V-2010)[S].北京:中國石化出版社,2011.

[3]ASME鍋爐及壓力容器委員會材料分委員會.焊條、焊絲及填充金屬(ASME II C-2010)[S].北京:中國石化出版社,2011.

[4]美國機械工程師學會壓力管道委員會.壓力管道(ASME B31.1-2010)[S].北京:中國石化出版社,2011.

[5]史延娟.過熱器連通管探傷孔焊接裂紋分析及補焊措施分析[J].民營科技,2010,(12).

[6]張文鉞.焊接冶金學(基本原理)[M].北京:機械工業出版社,2003.

作者簡介:王海強(1981-),男,陜西寶雞人,國電庫爾勒發電有限公司工程師,研究方向:金屬焊接技術管理。

(責任編輯:蔣建華)