淺析如何提高大機維修作業質量

陳森德

【摘 要】通過總結歸納影響大機維修作業質量的因素,并對作業后線路檢查數據進行分析,制定相應的改進措施,改善作業方法,從而提高大機維修作業質量。

【關鍵詞】大機;搗固;質量;分析;措施

近年來,隨著列車行車速度的提高,軌道養護工作不能僅僅執行安全標準,還要執行舒適度標準。我局管內正線已把大機搗固作為綜合維修的主要手段,大機作業對提高線路設備質量的作用越來越明顯。針對 “集中修”以來的大機線路搗固施工中暴露出來的各種問題,現就對影響大機線路搗固質量的各種因素進行分析并提出相應的措施。

一、影響大機維修作業質量的主要因素

(一)線路設備方面

1.道床板結。

板結地段搗固后道床的穩定性將會降低。對于臟污的道床而言,軌道的幾何形位的恢復和保持能力只能在短時間有效,尤其是當路基承受很大應力的時候,軌道的幾何形位惡化更快。導致亞黏土及黏土進入到道床及其表面,污染道床,使得線路的彈性及連續性遭到破壞,因此,搗固后線路的幾何形位在保持了較短的時間后就會發生不均勻下沉,造成線路的高低、水平偏差。

2.基床松軟、翻漿冒泥。

基床松軟、翻漿冒泥是道床遭到嚴重破壞的重要標志之一,由于軌道結構振動以及局部荷載過大,導致路基發生不均勻沉降,道砟粒被磨圓,并且出現粉化。若大機在這樣的地段進行搗固作業,不僅起不到提高線路質量的作用,反而會加劇了線路基床的破壞。

3.軌距偏差。

搗固車在方向的整治過程中采用“三點法”方向偏差檢測方法對單股進行整正,利用軌排整體運動達到方向整治的目的,由于無法改變軌距偏差,大型機械作業后就會把軌距的誤差累積到非基準股上來,形成線路碎灣增多,小方向不良。

4.鋼軌缺陷的影響。

搗固車在作業中對高低焊縫、鋼軌硬彎、軌面磨耗不均勻、接頭錯牙、肥邊等鋼軌病害不僅無能為力,反而由于搗固車的自動起/撥道系統由于無法識別病害類型而導致整個測量及作業系統的誤判。

5.道床缺砟。

道床阻力對保持軌道框架的縱橫向位置起著十分重要的作用,底砟厚度不足或道砟量不滿足起道量需求時,使得道床縱/橫向阻力不足,線路幾何尺寸易產生變化,搗固質量難以保持。

(二)人員素質方面

大機數量的增加與可用人員短缺矛盾日益突顯。在2013年繁重的維修任務告一段落之后,隨著新一輪設備的引進及人員調配工作的展開,新進人員的操作技能、應變能力普遍不高與“精、細、修”矛盾日益突顯,人才培養的速度已遠不能與機械配置速度相匹配。由于作業人員的培訓短期內難以達到預期目標,很多號位操作員的業務知識相當欠缺,造成了我們在施工作業中的被動。

(三)搗固設備方面

1.起道、撥道系統精度標定狀態。

2.控制元件(伺服閥、電路板、繼電器)的精度及穩定性。

3.執行元件動作的平穩性及連貫性。

(四)作業質量跟蹤分析

針對大機維修作業質量不高、作業后質量保持時間較短等問題,我段按照路局提高大機維修作業質量的工作要求,制定了維修作業質量日分析制度。通過分析軌檢儀檢查數據查找作業后線路質量存在問題的原因,追溯到具體病害上,以此來制定相應的改進措施。

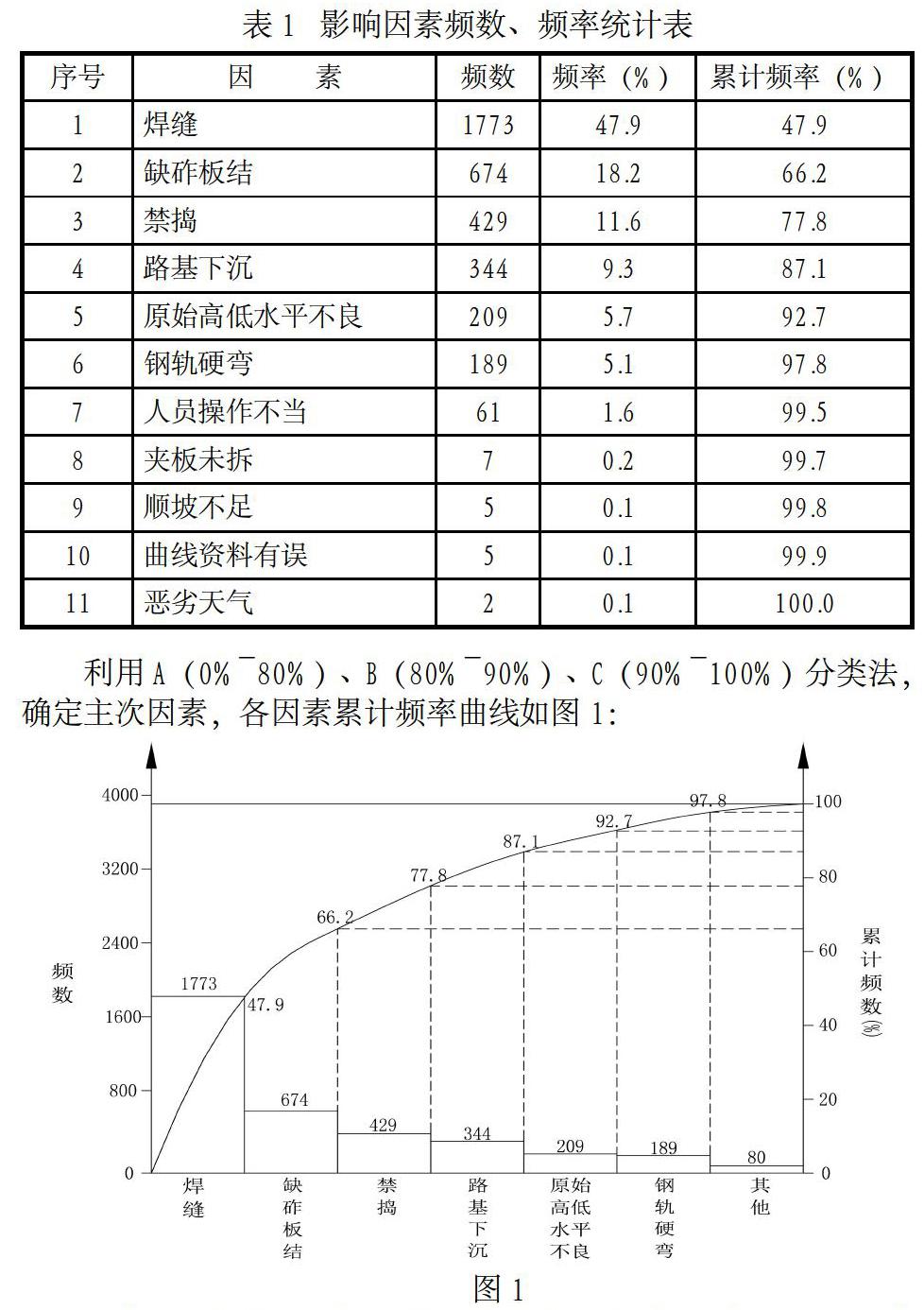

質量日分析制度自5月5日起施行,截至6月30日形成日分析報告51份,報告顯示:累計焊縫1773處、禁搗429孔、路基下沉344處、缺砟板結674處、作業前線路高低水平超保養標準209處、鋼軌硬彎189處、人員操作不當61次、夾板未拆除7處、順坡距離不足5處、曲線資料與現場實際不否5次、惡劣天氣2次。該質量分析采用主次因素法進行分析,以各種因素發生處所、次數為基數,計算各項的頻數和累計頻率,分析如表1:

A類主要因素是鋼軌焊縫、線路缺砟板結、禁搗處所;B類次要因素是路基下沉軟硬不均、原始高低水平不良超保養標準;C類一般因素即鋼軌硬彎、人員操作不當、夾板未拆、順坡不足、曲線資料有誤、惡劣天氣。

二、提高大機維修作業質量的措施

(一)工務段的配合準備

在大機搗固施工作業中,工務配合是最重要的環節,不僅關系到搗固進度,更關系到搗固質量。

1.提前對翻漿地段進行人工清篩并換并為大機搗固儲備足夠清潔的道砟。

工務段應負責全面補充均勻道碴。具體為軌枕搗固部位,石碴必須補平軌枕面,抬道量較大地段要略高于軌枕面并保持均勻;道心內,石碴補至軌枕面以下40mm處。挖抬板結道床、清篩枕盒不潔道床和邊坡土,處理道床翻漿冒泥。

2.做好鋼軌修理,消滅硬彎、波磨等影響大機搗固的病害。加強接頭(焊縫)軌面平順度和接頭支嘴整修,對肥邊及時進行打磨。

3.提供準確的線路資料。

工務段施工前準確提供曲線要素、鎖定軌溫等技術資料,線形不良曲線必須重新精測,優化設計,每隔5根軌枕標注撥道量,以便大機采取精確法撥道,消除偏差。大機搗固施工前, ZH、HY、YH、HZ點位置標注準確,便于機組作業人員確認同步點。

(二)工務機械段的重點部署

1.作業關鍵卡控。

(1)加強和工務段配合人員的溝通和協作,提前掌握作業區段的線路基本狀況,曲線資料和線路平縱斷面情況。線路狀態包括慢行處所、道床不潔、翻漿冒泥、軌枕失效、鋼軌損傷以及線路下沉、板結等。

(2)加強接頭搗固。搗固前建議工務段撤除接頭處全部墊板,接頭搗固數量為六根軌枕,每根軌枕均搗固兩次,對坍塌接頭必要時增加起道量或沉降補償值。對超過18mm的軌縫、軌端壓饋嚴重的接頭、道碴嚴重泛白和軌枕空吊的處所,建議工務段提前拉軌勻縫,焊補低接頭和換填新石碴。

(3)加強橋涵兩端線路的搗固。橋涵兩端各20米的線路應搗固兩次,介于不均勻沉降這一情況,起道時略高于橋涵1-2mm, 并按不大于0.8‰順坡率平緩順坡。

(4)加強對道口、信號導線、路基下沉、碎石道床、曲線頭尾、緩圓點、圓緩點處(各10根軌枕)的線路搗固,每個軌枕各搗固兩次。尤其針對小半徑曲線YH點至HZ點間列車橫向沖擊較大,軌距變化較大,扣件傷損率較高的情況,必要時在該段緩和曲線內采取兩次搗固的方式。

(5)一號位下鎬位置要居中,不能偏移軌枕,下插深度控制在350~400之間,夾持時間為0.6s,夾持壓力為120~140bar。作業中密切注意儀表變化情況,靈活應用水平補償、沉降補償、下插增益、雙搗等作業手段。

(6)二號位準確輸入曲線半徑、緩和曲線長度、超高、起撥道量;按照標記,準確確認同步點;并與激光操作人員、一號位人員密切配合,及時通報相關參數變化情況,相互控制。尤其在觀測到前水平或方向不良時,及時通知二號位采取相應的技術應對措施。

(7)三號位時刻注意地面導線、車輛、供電等行車設備對搗固質量的影響,提前與相關配合單位聯系溝通,消除作業受限因素,同時配合一號位在安全許可范圍內,最大限度擴大可搗固區域,提升作業質量。

(8)五號位按照本車作業量安排情況,提前做好順坡點標記。起、撥道順坡必須在未作業地段進行,順坡率不得大于0.8‰,順坡時要觀前顧后,不能出現順好一端而忽視另一端。比如線路高點、涵洞兩端、開始作業和收車地點。

(9)大型養路機械的科學匹配

由于起道及搗固,道砟重新排列,使得軌道框架對橫向位移的阻力減少了約40~50%。因此,有必要安排動力穩定車進行穩定作業,使軌道結構發生水平振動,同時由于施加了一個垂直的靜荷載,使道砟進行動態的重分布,道砟之間具有更多的接觸面及接觸邊,在短期內使道床的橫向阻力達到初始值。

2.設備保養方面。

(1)積極聯系廠家技術人員來我段進行技術服務,對現有大機作業進行作業系統精度標定,提高作業車自身作業精度。

(2)加強作業車輛監控,發現影響作業質量的問題,執行“寧停勿動”的原則,待原因排除后方可上線作業

(3)嚴格執行大機狀態修及輪檢制度,對于確認在作業質量上不達標的車輛實行入庫檢修制度,確保每一臺上線車輛技術狀態良好。

三、取得成果

2014年我段在“第一次集中修”施工后,通過采用以上大機線路搗固作業方法,改進施工方法,強化施工組織,加強與配合單位的溝通、聯系,有效的提高了大機作業質量,病害消除率從47.01%提高到平均67.6%的水平,取得了良好的效果。

四、結束語

路基質量、道床彈性是軌道框架結構的基礎,準備工作、人員素質、車輛狀態、施工環境是質量能否得到提升的關鍵。在今后的作業中,我們必須將軌道的相關組成部分系統化,細致分析其互為依托,相互制約的關系,全面提升人員對軌道幾何形為的認知能力,不斷完善大機操作規程和作業標準,確保大機修養質量,提高大機各號位操作人員業務素質,才能確保搗固作業質量的不斷提高。

參考文獻:

[1]劉睿.提高大型養路機械作業質量和作業效率[J] 中國鐵道學會大型養路機械學術研討會, 1999.

[2]徐光華.搗固車作業質量的探討[J]鐵道建筑,2007.

[3]黃召鵬.淺談搗固車精細化作業[J]大型養路機械,2014.

[4]谷權.大機線路搗固質量影響因素分析與對策[J] 上海鐵道科技,2013.