廢鉛蓄電池鉛資源化回收利用新工藝①

許文林,聶 文,王雅瓊

(揚州大學化學化工學院,江蘇 揚州,225002)

1 廢鉛蓄電池的鉛資源化回收利用

1.1 鉛蓄電池

鉛蓄電池的主要部件是正極板、負極板、電解液、隔膜或隔板、電池槽,此外,還有一些零件如端子、連接條、排氣栓等[1-3]。鉛蓄電池具有結構簡單、使用方便、性能可靠、價格較低等優點,因此在國民經濟各部門得到廣泛應用,一直是化學電源中產量大、應用范圍廣的產品,隨著新材料和新技術的研發和應用,鉛蓄電池的各項性能有了大幅度提高,鉛蓄電池在一些特殊應用領域的優勢更加顯現,作為電動助力車、特種電動車、新型汽車電源,近階段仍是主流電源。

1.2 廢鉛蓄電池

鉛蓄電池經過一定使用期限后,或者由于使用不當導致損壞,鉛蓄電池經過長期的充放電過程,容量下降到很低或板柵腐蝕嚴重,鉛蓄電池難以修復時,鉛蓄電池無法正常進行充放電工作,電池就應報廢,產生廢鉛蓄電池。

鉛蓄電池常見的報廢原因有極板的硫酸鹽化、極板用板柵腐蝕、極板上活性物質軟化脫落等。其中極板的硫酸鹽化是在極板上生成白色堅硬的硫酸鉛晶體斑點,充電時又非常難以轉化為活性物質,達不到正常充電的目的,鉛蓄電池的硫酸鹽化是最常見的報廢原因,處于報廢狀態鉛蓄電池為廢鉛蓄電池,廢鉛蓄電池應收集后集中處理,進行資源化綜合利用[1]。

1.3 廢鉛蓄電池鉛資源化回收利用的重要性

廢鉛蓄電池的結構與組成與鉛蓄電池基本相同。作為構成鉛蓄電池的主要構成材料——鉛,是常用的金屬之一,其產量在鐵、銅、鋁、鋅金屬后,位居第5位[4,5]。目前,約70%左右生產的鉛用于制備鉛蓄電池,而鉛膏是蓄電池制備活性物的原料,也是放電后形成的PbO、PbSO4、PbO2等混合物,其組成和含量因取決于廢鉛蓄電池的循環次數和壽命長短而定。

因此,充分合理地利用廢鉛蓄電池的鉛資源,不僅可以緩解現今鉛資源日益銳減的局勢,同時可降低制備成本,減少環境污染。所以,實現廢鉛蓄電池的鉛的回收利用,不但具有可持續發展的戰略意義,而且具有重要的經濟和社會價值。

2 現有鉛資源化回收利用的工藝技術

鉛膏中主要成分大致為:45%-65%PbSO4,10%-30%PbO,10%-20%PbO2和2-3%金屬鉛的混合物,其中鉛膏中PbSO4含量達到50%以上[5]。從廢鉛蓄電池回收鉛的工藝和技術主要是鉛膏的處理和利用問題,即鉛膏中含鉛化合物的處理方法,目前主要有:火法[5-7]、濕法[8-10]、火法-濕法[11, 12]耦合處理方法等。

2.1 火法熔煉鉛回收技術

2.1.1 直接火法熔煉鉛回收技術

直接將廢鉛蓄電池經過分選和預處理后得到的含PbO、PbSO4、PbO2鉛膏為原料進行熱處理得到金屬鉛和鉛氧化物[5]。直接火法鉛熔煉回收技術工藝的優點是操作單元少。缺點是過程能耗大,產生SO2尾氣污染;高溫下造成大量的鉛揮發損失并形成污染性的鉛塵;金屬回收率低,殘渣鉛含量達10%以上。

2.1.2 改良的火法鉛回收技術

為了克服火法再生熔煉的高能耗、金屬鉛揮發損失量大、排放污染嚴重等缺點,研發了鉛膏脫硫轉化工藝,即改良的火法鉛回收工藝技術。

首先將PbSO4轉化為較易火法處理的其它化合物(一般將硫酸鉛轉化為碳酸鉛,因為碳酸鉛的熔點比硫酸鉛低得多,PbCO3在340℃就可以分解為PbO),同時將硫酸鉛中的硫酸根轉化為可溶于水的硫酸鹽,即“脫硫轉化”方法[5-7]。常用脫硫劑為(NH4)2CO3、NH4HCO3、Na2CO3、NaHCO3、NaOH等將鉛膏中的PbSO4轉化為可溶的Na2SO4及不溶的Pb2CO3或Pb(OH)2沉淀。濾液中的Na2SO4、(NH4)2SO4冷卻后得到Na2SO4·10H2O或(NH4)2SO4晶體為過程副產品。

改良的火法回收鉛工藝技術的優點因為以PbCO3為火法鉛熔煉熱處理回收鉛工藝的主要原料,因此,可以大幅度降低了熔煉溫度,減少了SO2污染,改善了操作環境差。

主要缺點因為在脫硫轉化過程中,存在脫硫轉化困難以難以進行徹底的問題;采用碳酸鹽為脫硫劑,產生大量硫酸鹽副產物,必然存在硫酸鹽的回收利用問題,而且過程中仍然操作鉛回收利用率低以及造成綜合利用水平的低下等資源浪費現象,能量消耗大。

2.2 濕法鉛回收技術

為了解決火法鉛回收工藝技術中產生的鉛塵、鉛蒸汽、SO2等有毒有害煙氣對環境造成嚴重破環問題。濕法鉛回收技術的核心技術是利用溶解在溶液中的Pb2+在陰極發生還原反應生成金屬Pb,實現回收金屬鉛,濕法處理技術作為一類環境友好型方法備受關注。

依據工藝流程的特點,可將濕法回收冶煉技術分為直接電化學沉積法、間接電化學沉積法等。

2.2.1 直接電化學沉積法

直接電化學沉積法即將鉛膏直接置于電化學沉積反應器中進行電化學沉積回收鉛的技術[9]。典型的直接電化學沉積法由中國科學院過程工程研究所(原化工冶金研究所) 研發的一種采用NaOH水溶液溶解鉛膏中的一氧化鉛制備得到含鉛水溶液直接電化學沉積法處理鉛膏的技術。該工藝存在的主要問題是電耗高,因為只有陰電極發生還原反應為有效反應,能量消耗為350kWh/tPb,堿耗為100kg NaOH/tPb。

2.2.2 間接電化學沉積法

由于鉛膏中PbSO4、PbO2的存在,鉛膏需經轉化、浸出處理后再進行電化學沉積法處理[8-9]。典型的有RSR工藝、USBM工藝、CX-EW工藝、NaOH-KNaC4H4O6工藝等。這些工藝的共同之處是先將PbSO4和PbO2進行轉化,再對鉛膏進行浸出處理,最后采用電化學沉積法獲得高純度的鉛。

2.2.2.1 RSR間接電化學沉積工藝

RSR工藝[9]為的核心技術是:采用(NH4)2CO3為脫硫劑使鉛膏中的硫酸鉛(PbSO4) 進行脫硫轉化為碳酸鉛(PbCO3) 沉淀,以SO2氣體或亞硫酸鹽為還原劑與鉛膏溶液中的PbO2發生還原反應生成氧化鉛(PbO)沉淀,用HBF4或H2SiF6溶液為浸取液將得到的碳酸鉛(PbCO3) 和氧化鉛(PbO)浸取到溶液中制成電解液,將得到含Pb2+浸取液經過進一步除雜處理后進行電化學沉積反應,在陰極得到金屬鉛。

2.2.2.2 USBM間接電化學沉積工藝

USBM工藝[9]為的核心技術是:USBM工藝與RSR工藝基本相同,同樣利用硫酸銨((NH4)2CO3)為脫硫劑使鉛膏中的硫酸鉛(PbSO4)進行脫硫轉化碳酸鉛(PbCO3)沉淀,不同之處是以鉛粉為還原劑與鉛膏溶液中的PbO2發生還原反應生成氧化鉛(PbO)沉淀,生成的PbO與PbCO3用H2SiF6溶解制成電化學沉積液,最后進行電化學沉積操作,將溶液中Pb2+在陰極得金屬鉛。

2.2.2.3 CX-EW間接電化學沉積工藝

CX-EW工藝[9]的核心技術是:CX-EW工藝與RSR工藝基本相同,利用Na2CO3作為脫硫劑,其次采用H2O2還原鉛膏中的PbO2,之后同樣采用HBF4或H2SiF6溶液浸出PbO與PbCO3制得的電化學沉積液,電化學沉積法生成純度較高的陰極鉛。

2.2.3 間接電化學沉積工藝存在的主要問題

除了上此外,還有其他類似的鉛膏中PbSO4轉化-PbO2還原-浸出溶解-電化學沉積等濕法冶金工藝。電化學沉積濕法回收工藝,解決了火法冶煉工藝中的SO2排放以及高溫下金屬鉛的揮發問題。但是現有的濕法回收處理工藝存在以下突出問題:

(1) 陽極上PbO2析出問題:雖然各工藝都在減少陽極上PbO2的析出做了相應的研究,但目前還難以徹底抑制陽極上PbO2的生成的問題,導致鉛的回收率低。

(2) 消耗大量化學試劑產生副產物問題:引入了大量的化學試劑,在脫硫轉化過程中產生大量硫酸鹽副產物,不但增加了Pb的制備成本,影響經濟效益。

(3) 能量消耗高投資大:因為在電化學沉積過程中,只有在陰極發生有效反應,因此電化學沉積回收金屬鉛能耗高。

針對上述工藝流程中存在的問題,又研發了濕法轉化-火法制備氧化鉛的新工藝,經濟效益和環境效益有了進一步改進。

2.3 濕法轉化-火法制備氧化鉛耦合回收利用鉛工藝技術

為了充分發揮濕法和火法回收利用工藝技術的優點,克服濕法和火法的缺點,同時充分考慮到回收鉛主要作為鉛蓄電池鉛膏使用的特點,采用濕法鉛膏轉化-火法制備氧化鉛耦合回收利用鉛工藝技術是較理想的工藝技術。

2.3.1 氧化鉛(PbO) 在鉛蓄電池電極活性物質制備的重要性

傳統的以金屬鉛為原料制備鉛蓄電池電極板活性物質的工藝主要由熔鉛、鉛粉制造、和膏、涂板等單元操作得到生極板,由得到的生極板經過浸酸和采用電化學化成等工序后重新獲得化成后極板上的活性物質。

由該生產工藝可以看出,金屬鉛錠生產出以PbO為主的鉛粉,鉛粉再經過和膏、涂板、生極板、極板化成等多道工序后重新獲得化成后極板上的活性物質。其中由鉛錠制備出鉛粉,又要經過熔融-氧化的高能耗的工藝。鉛粉作為鉛蓄電池形成電極板活性物質的母體材料,廢鉛蓄電池鉛膏回收的金屬Pb應用到蓄電池生產中,需要再次消耗能量,通過球磨法或氣相氧化法制備成以PbO為主要成分的鉛粉。

2.3.2 研發直接制備氧化鉛(PbO) 的工藝技術

傳統廢鉛膏經過高能耗的火法冶金或電積濕法冶金回收金屬Pb,金屬Pb如果要作為原料再次用于生產鉛蓄電池制備極板的活性物質,必須經過多道工序的復雜生產工藝流程。如果采用合適的濕法鉛膏轉化-火法制備氧化鉛耦合工藝,由廢鉛蓄電池鉛膏直接制備應用于電池生產的超細PbO粉體,將降低能耗,而且由于超細粉體較大比表面積等特性,可能制備出高容量、長壽命的高性能蓄電池。

2.3.2.1 改良的Placid工藝

改良的Placid工藝[9]由Placid工藝發展而來的火法-濕法聯合鉛回收技術,浸出和凈化過程與Placid工藝相同,唯一不同的是采用石灰沉淀步驟來取代電化學沉積法。也可以利用碳酸鈉對鉛膏進行濕法脫硫轉化之后再進行火法分解,制得到PbO產物的鉛回收工藝技術。該法降低了處理中的能耗,同時避免了二氧化硫的排放,減少了對環境的污染。

2.3.2.2 檸檬酸濕法回收及直接制備超細PbO粉體工藝

代表性的工藝是英國劍橋大學(Cambridge University) 材料科學與冶金系研發了一種采用檸檬酸濕法處理廢鉛蓄電池鉛膏的新工藝[10-12]。

檸檬酸轉化成有機鉛化合物工藝:

利用檸檬酸與PbO、PbSO4和PbO2反應轉化成有機鉛化合物,具體的反應方程式如下:

PbO+C6H8O7·H2O→Pb(C6H6O7)·H2O+H2O

PbO2+C6H8O7·H2O+H2O2→Pb(C6H6O7)·H2O+O2+2H2O

3PbSO4+2[Na3C6H5O7·2H2O]→[3Pb·2(C6H5O7)]·3H2O+3Na2SO4+H2O

由得到的檸檬酸鉛沉淀產物經過進一步除雜、洗滌過濾后,經過低溫焙燒(300-500℃) ,即可制得以PbO及Pb為主要成分的粉體材料,可以直接作為制備鉛蓄電池活性物質的原料。

檸檬酸濕法處理鉛膏新工藝的優點:檸檬酸低溫浸出新工藝將檸檬酸與鉛的螯合配位作用引入到鉛再生工藝中,與傳統火法冶煉流程相比具有以下優點:

(1) 省去了金屬鉛的制備過程,只需將得到的有機鉛化合物進行低溫灼燒,能耗相對較低,大幅度降低了能耗。

(2) 以有機鉛化合物為原料進行低溫灼燒,直接制備得到PbO粉體,可以直接作為生產鉛蓄電池的鉛粉使用,省去了以鉛制備PbO粉體過程。

(3)由有機鉛化合物為原料進行低溫灼燒可以制得超細PbO粉體,超細PbO粉體作為極板的活性物質,為制備高性能的鉛蓄電池電極的活性物質提供了條件。

(4) 簡化了工藝流程,減少了單元操作,操作相對簡單、安全可靠性高,

(5) 消除了高溫熔煉排放SO2和揮發性鉛塵的大氣污染物,提高了鉛的使用回收率。

(6) 工藝過程中直接得到一氧化鉛,減少了鉛蓄電池的生產工程中鉛到一氧化鉛的生產環節。可以利用現有廢鉛蓄電池的鉛回收現有設備,減少工藝過程的設備投入。

從以上幾個角度考慮,該工藝具有較好的應用及開發前景,對廢鉛蓄電池的回收處理技術有重大的借鑒意義。但是該處理工藝也存在以下突出問題:

(1) 消耗大量化學試劑:在檸檬酸脫硫-H2O2轉化工藝中,消耗檸檬酸、檸檬酸鈉和H2O2,影響過程的技術經濟指標,大量的化學試劑的使用,大幅度增加了制備成本,影響過程的經濟效益。

(2) 產生大量硫酸鹽副產物:在脫硫轉化過程中產生大量硫酸鹽副產物,不但增加了Pb的制備成本,影響經濟效益。而且開拓這些副產物的應用領域和尋找合適的市場產物成為該技術的主要控制因素。

(3) 檸檬酸、檸檬酸鈉的價格高,而且該工藝的原子利用率仍然偏低。

因此,研發原子利用率高的工藝技術,解決存在的問題仍然是亟待待解決的關鍵技術。

綜上所述,如何結合上述各方面的因素綜合考慮而研制出一種既經濟又環保的新工藝是廢鉛蓄電池回收處理技術革新的關鍵。

2.4 現有工藝技術的小結

(1) 鉛蓄電池作為目前鉛的主要產品,其廢鉛酸電池的回收利用成為再生鉛資源的不可或缺的組成部分。

(2) 目前廣泛采用的火法冶金再生鉛工藝不僅能耗高,而且還會產生SO2氣體、CO2溫室氣體以及揮發性鉛塵等大氣污染物。由再生鉛錠制備出鉛蓄電池電極板活性物質鉛粉,又要經過熔融-氧化的高能耗的工藝。

(3) 脫硫轉化-還原轉化-電積法的三段式濕法電積工藝是目前典型的濕法鉛回收的工藝,其高能耗的問題仍然有待解決。

(4)檸檬酸濕法浸取鉛膏的新工藝,將配位化學與鉛濕法冶金相結合,鉛回收直接制備電池生產用超細PbO粉體,將為再生鉛資源利用提供一種新的“綠色”回收途徑。

該處理工藝的突出問題有:

(1) 消耗大量化學試劑:在檸檬酸脫硫-H2O2轉化工藝中,消耗檸檬酸、檸檬酸鈉和H2O2,影響過程的技術經濟指標,大量的化學試劑的使用,大幅度增加了制備成本,影響過程的經濟效益。

(2) 產生硫酸鹽副產物:各工藝涉及流程多,耗時長并引入了大量的化學試劑,在脫硫轉化過程中產生大量硫酸鹽副產物,不但增加了Pb的制備成本,影響經濟效益。而且開拓這些副產物的應用領域和尋找合適的市場產物成為該技術的主要控制因素。

(3) 投資大能量消耗高:只適合于建造大規模的回收工廠,而且回收金屬鉛能耗高,制備每kg鉛的能量消耗約12kWh,甚至比傳統火法冶金工藝還要高。因此,高能耗的問題仍然有待解決。

因此,研發制備工藝簡單、生產成本低、副產物少,原子利用率高的的廢鉛蓄電池鉛膏的分離制備PbO、PbSO4、PbO2的方法是亟待研發的新工藝技術。

3 研發的新工藝技術

本文開發了一種新穎的廢鉛蓄電池鉛資源化回收利用的工藝方法[13-16]:以廢鉛蓄電池經過預處理得到的含一氧化鉛(PbO) 、硫酸鉛(PbSO4) 、二氧化鉛(PbO2) 的鉛膏為原料,經過分離精制得到的PbO、PbSO4、PbO2產品;制得到的PbO、PbSO4、PbO2產品直接作為制備鉛蓄電池電極活性物質的原料;在電極上的PbO、PbSO4和PbO2產品通過電化學化成,特別是PbSO4分別在陽極、陰極得到PbO2和Pb活性物質,實現廢鉛蓄電池鉛膏的直接利用。研發的工藝技術主要由三部分組成:

(1) 廢鉛蓄電池中鉛膏的分離

以廢鉛蓄電池為原料,通過機械拆分、物理分離等單元操作,將廢鉛蓄電池進行初步分離,得到含PbO、PbSO4、PbO2的鉛膏, 機械-物理法耦合分離制備鉛膏工藝流程見圖1。

圖1 機械-物理法耦合分離制備鉛膏工藝流程

(2) 以鉛膏為原料分離制備PbSO4、PbO、PbO2

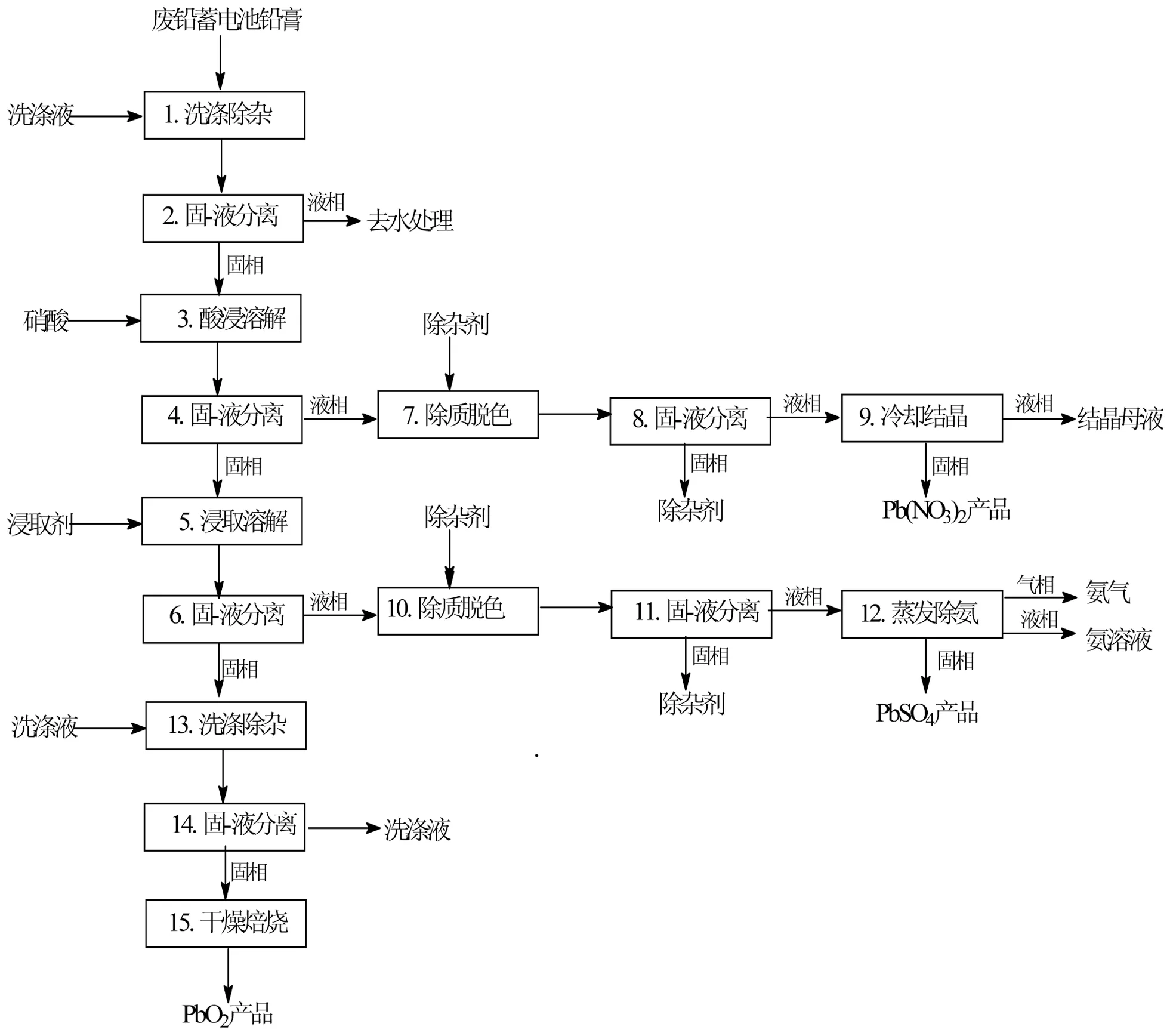

以鉛膏為原料,采用硝酸溶解、氨法浸取、分離精制、固-液分離耦合技術,使硝酸與PbO反應生成Pb(NO3)2溶液,進一步分離得到PbO;用NH3·H2O-(NH4)SO4浸取PbSO4,進一步分離得到PbSO4;經固-液分離得到的固相物料經進一步除雜質精制得到PbO2。鉛膏分離精制制備PbO、PbSO4、PbO2工藝流程見圖2。

圖2 鉛膏分離精制制備PbO、PbSO4、PbO2工藝流程

(3) 鉛蓄電池電極的制備

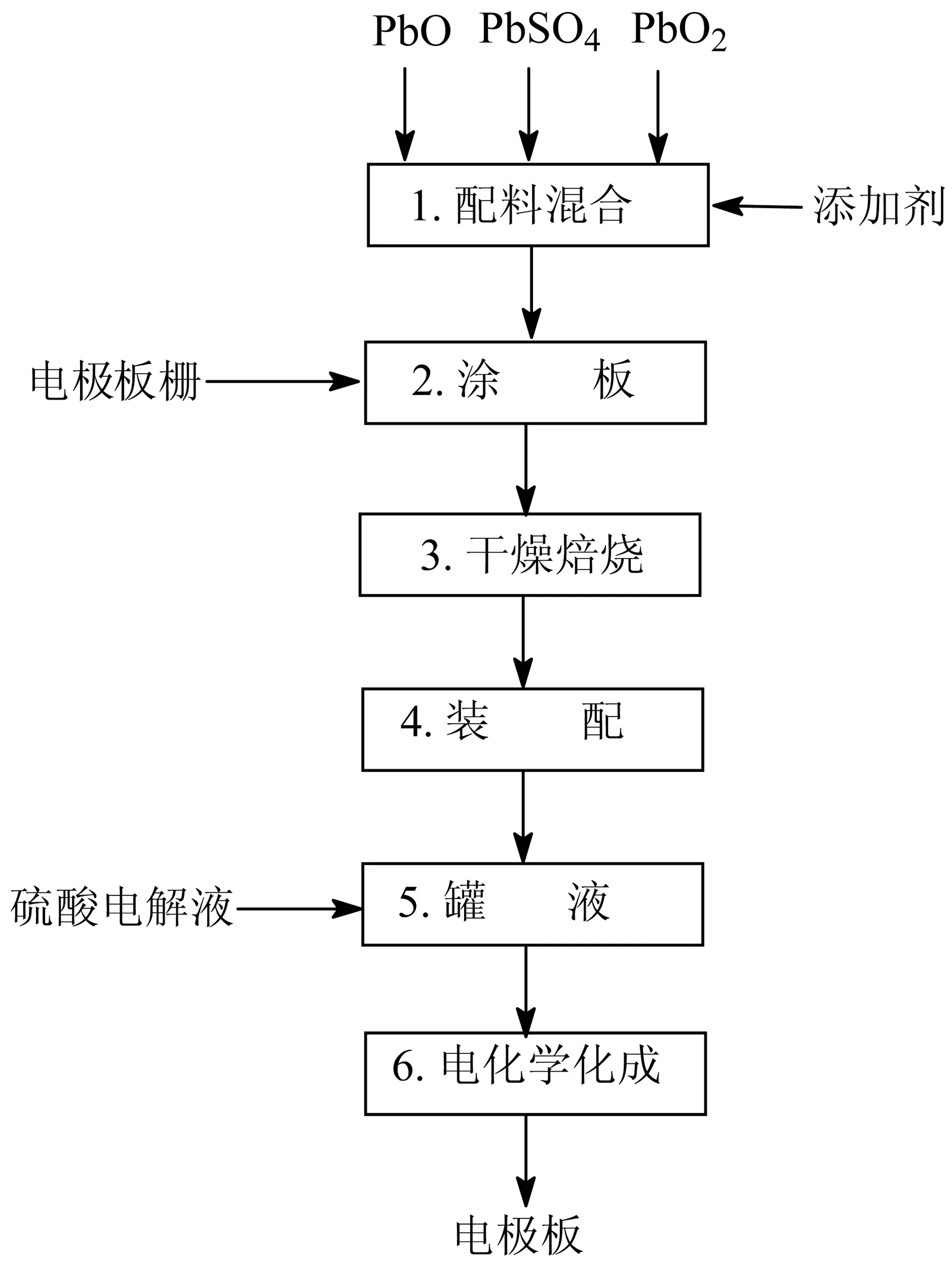

以廢鉛蓄電池經分離精制得到的PbSO4、PbO、PbO2直接作為制備鉛蓄電池正極活性物質和負極活性物質的原料,經過配料混合分別得到正極活性物質和負極活性物質的涂填料,分別在正極板柵和負極板柵上涂填得到正極生極板和負極生極板,然后進行鉛蓄電池裝配、灌液,最后采用電化學化成技術在陽極上PbSO4氧化得到PbO2,得到的PbO2直接作為正極活性物質,制備得到正極板;在陰極上PbSO4還原得到海綿狀Pb,得到的Pb直接作為鉛蓄電池負極活性物質,制備得到鉛蓄電池負極板,在得到鉛蓄電池電極板的同時也實現了廢鉛蓄電池鉛資源化的利用。PbSO4、PbO、PbO2直接作為制備鉛蓄電池電極活性工藝流程見圖3。

圖3 PbSO4、PbO、PbO2直接作為制備鉛蓄電池電極活性工藝流程

4 研發的工藝應用的技術原理

4.1 PbO與HNO3發生反應生成可溶于水溶液的Pb(NO3)2

在割開廢鉛蓄電池前進行外部拆分,采用拆分和切割方法分撿得到廢鉛蓄電池外部金屬和附件材料,得到的金屬和附件材料直接作為材料回收利用鉛蓄電池的外部附件;然后采用機械方法剖割鉛蓄電池上蓋拆割切開,并將金屬鉛匯流排、板柵分離,得到的金屬材料直接作為材料回收利用,然后把極群從電池盒中抽出,最后將正、負極片分離(鉛蓄電池剖開和金屬鉛匯流排、板柵分離),分離得到PbO、PbSO4和PbO2的鉛膏;以廢鉛蓄電池分離得到的含PbO、PbSO4和PbO2混合物的鉛膏為原料,采用HNO3為浸取劑,PbO與HNO3發生反應生成Pb(NO3)2,將鉛膏混合物中的PbO浸取到HNO3溶液中,得到的Pb(NO3)2作為制備其他鉛化合物的原料。

4.2 PbSO4在浸取劑中溶解度隨NH3濃度的升高而增加的特點

采用NH3·H2O-(NH4)2SO4為浸取劑,利用PbSO4在浸取劑中溶解度隨NH3濃度的升高而增加的特點,在浸取過程中,采用高NH3濃度的浸取劑使PbSO4從固相到液相中,得到的PbSO4溶液可以進一步除雜處理,得到滿足電化學方法處理要求的電解液,經過分離精制的PbSO4溶液可以采用蒸發脫NH3的方法,減少浸取劑中NH3的濃度,使PbSO4結晶析出,得到精制的PbSO4產物,作為電化學技術制備PbO2和Pb的原料。在分離得到PbSO4產物的同時,實現浸取劑NH3·H2O-(NH4)2SO4的循環使用。

4.3 PbO2難發生反應及存在合適的溶劑的特性

硫酸鉛難溶于水,其溶解度為0.0041g/100g 水 (20℃)。硫酸鉛幾乎不溶于稀的強酸溶液,但能溶于較濃的硫酸溶液、乙酸銨溶液和強堿溶液,生成易溶物質。因此,在分離過程中是以固體存在,可以減少物料處理過程。經過分離浸取PbO和PbSO4過程,進一步除雜處理,得到在精制的PbO2物料,可以直接作為PbO2產品物料使用。

4.4 利用了廢鉛蓄電池鉛膏的特殊性

廢鉛蓄電池鉛膏主要是電極板上活性物質長期充放電后轉化的產物。鉛膏主要成分為PbO、PbSO4和PbO2,還含有少量金屬Pb及Sb等金屬,其中PbSO4高達50%以上。采用合適的分離精制方法進行分離可得到含鉛化合物(PbO、PbSO4和PbO2) ,這些含鉛化合物直接作為制備鉛蓄電池電極的原料,是廢鉛蓄電池鉛膏最經濟、有效的利用方法,特別是提高原子經濟利用率的最有效的方法。

4.5 利用了鉛蓄電池的工作原理的特殊性

鉛蓄電池放電后,兩電極活性物質都轉化為難溶的硫酸鉛。在充電過程中,在陽極硫酸鉛轉變為PbO2,在陰極硫酸鉛轉變為Pb。因此,PbSO4、PbO2和Pb是鉛蓄電池電極活性物質的主要組成和存在形式。

4.6 利用了鉛蓄電池電極活性物質在制備過程中的特殊性

傳統的以金屬鉛為原料制備鉛蓄電池電極板活性物質的工藝主要由熔鉛、鉛粉制造、和膏、涂板等單元操作得到生極板,由得到的生極板采用電化學化成等工序后重新獲得化成后極板上的活性物質。其中PbO是電極活性物質制備過程中的重要中間產物。PbSO4在陽極發生電化學氧化反應得到PbO2,在陰極發生電化學還原反應得到Pb。

4.7 利用PbSO4/H2SO4界面反應的特性

在PbSO4/H2SO4界面,PbSO4可以發生氧化反應生成PbO2。以廢鉛蓄電池經物理分離得到的將PbSO4涂填在鉛蓄電池正極板板柵上,PbSO4作為制備鉛蓄電池正極活性物質的原料,采用電化學技術在陽極氧化制備得到PbO2,得到的PbO2直接作為正極活性物質。反應式為:

PbSO4→ PbO2+2e

在PbSO4/H2SO4界面,PbSO4可以發生還原反應生成海綿狀Pb。以廢鉛蓄電池經物理分離得到的將PbSO4涂填在鉛蓄電池負極板板柵上,PbSO4作為制備鉛蓄電池負極活性物質的原料,得到的Pb直接作為負極活性物質。

反應式為:

PbSO4→Pb-2e

4.8 利用電極與電解液界面的反應特性

PbSO4、Pb、PbO2均難溶于水和硫酸水溶液中的特性,在電化學化成過程中,在電化學化成過程中,反應只發生在電極/電解液界面,在陽極上的PbSO4氧化制備得到的PbO2直接作為鉛蓄電池正極活性物質;在陰極上的PbSO4還原制備得到海綿狀的Pb直接作為鉛蓄電池負極活性物質。

5 研發的新工藝技術的主要優點

(1) 充分利用了PbSO4在H2SO4界面上易發生氧化反應生成導電性的PbO2,在陰極發生還原反應生成導電性的Pb。采用電化學方法,可直接由PbSO4經電化學還原和還原分別制備得到PbO2和Pb。

(3) 實現了鉛蓄電池生產模式過程“制造-回收-生產”的循環經濟封閉循環。充分利用了廢鉛蓄鉛膏組成的特點和電池鉛膏制備的特點,直接將廢鉛蓄中鉛膏中的含鉛化合物(PbO、PbSO4和PbO2)作為鉛蓄電池原料,大幅度節約了單元操作,減少了副產物和廢酸的產生。

6 結論

(1) 以廢鉛蓄電池經過預處理得到的含PbO、PbSO4、PbO2的鉛膏為原料,采用硝酸溶解-氨法浸取-分離精制-固液分離耦合技術進行分離精制能夠得到PbO、PbSO4、PbO2產品。

(2) 以分離精制能夠得到PbO、PbSO4、PbO2產品能夠滿足作為制備鉛蓄電池電極活性物質的前驅體使用,直接作為電化學法制備PbO2和Pb的原料。

(3)以PbO、PbSO4、PbO2為前驅體直接作為電化學法制備PbO2和Pb的原料使用時,特別是PbSO4為前驅體直接作為電化學法制備PbO2和Pb的原料使用,調控制備產品顆粒度、形貌和微觀結構直接影響最終產物的性能。

[1] Pavlov D. Lead acid batteries:Science and Technology[M]. Elsevier, First edition, 2011.

[2] Liu R S, Zhang L, Sun X L, et al. Electrochemical Technologies for Energy Storage and Conversion[M]. Wiley-VCH Verlag & Co,2012, 1(1):23-44.

[3] 朱松然. 蓄電池手冊[M]. 天津: 天津大學出版社, 1998.

[4] 周正華. 從廢舊蓄電池中無污染火法冶煉再生鉛及合金[J]. 上海有色金屬, 2002, 23(4):157-163.

[5] 楊家寬, 朱新鋒, 劉萬超, 等. 廢鉛酸電池鉛膏回收技術的研究進展[J]. 現代化工, 2009, 29(3):32-37.

[6] Lyakov N K,Atanasova D A ,Vassilev V S. Desulphurization of damped battery paste by sodium carbonate and sodium hydroxide[J] . Journal of Power Sources,2007, 171(2):960-965.

[7] Yanakieva V P,Haralampiev GA,Lyakov N K. Desulphurization of the damped lead battery paste with potassium carbonate[J]. Journal of Power Sources,2000, 85(1):178-180.

[8] 潘軍青, 邊亞茹. 鉛酸蓄電池回收鉛技術的發展現狀[J].北京化工大學學報(自然科學版),2014,41(3):1-14.

[9] 胡紅云, 朱新鋒, 楊家寬. 濕法回收廢舊鉛酸蓄電池中鉛的研究進展[J]. 化工進展, 2009, 28(9):1662-1667.

[10] Sonmez M S, Kumar R V. Leaching of waste battery paste components. Part 1: lead citrate synthesis from PbO and PbO2[J]. Hydrometallurgy, 2009, 95(1-2):53-60.

[11] Sonmez M S, Kumar R V. Leaching of waste battery paste components. Part 2: leaching and desulphurisation of PbSO4by citric acid and sodium citrate solution[J]. Hydrometallurgy,2009,95(1-2):82-86.

[12] Zhu X, He X, Yang J, et al. Leaching of spent lead acid battery paste components by sodium citrate and acetic acid[J]. Journal of Hazardous Materials, 2013, 250-251:387-396.

[13] 許文林, 聶文, 王雅瓊, 等. 一種硫酸鉛的氨法分離精制方法:中國, 201510733843.7[P]. 2015-11-03.

[14] 許文林, 聶文, 王雅瓊, 等. PbO、PbSO4、PbO2混合物的分離方法:中國, ZL 201510731341.0[P]. 2016-08-24.

[15] 許文林, 張濤, 王雅瓊, 等. 廢鉛蓄電池鉛膏分離制備一氧化鉛、硫酸鉛、二氧化鉛的方法:中國, 201510733799.X[P]. 2015-11-03.

[16] 許文林, 呂佳樂, 王雅瓊, 等. 廢鉛蓄電池鉛資源化綜合利用的方法:中國, 201510733622.X[P]. 2015-11-03.