基于“雙效”提升的產品研制生產流程優化管理實踐

◎航天動力技術研究院 宗廷軍 張兵

基于“雙效”提升的產品研制生產流程優化管理實踐

◎航天動力技術研究院 宗廷軍 張兵

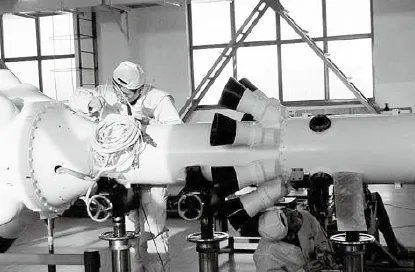

針對型號科研生產“高強度研制、高密度發射、多品種大批量生產”的新常態形勢需要,航天動力技術研究院通過深入開展“提高效益、提升效率”活動,在管理、產品周轉、檢驗和工藝4個方面開展流程優化工作,實現了程序壓縮、人員精簡、效率提升的工作目標,達到了優化資源配置、提高資源的利用率并大幅提高生產效率的目的。

當前,航天動力技術研究院型號科研生產任務量、任務規模、任務壓力不斷加大,持續呈現出高強度、高密度和高風險的特點,只有實現有限資源的最優配置和最充分利用,優化管理流程,精簡冗余環節,進一步提高效率、提升效益,才能高效完成繁重的科研生產任務。為此,研究院深入開展了以“提高效益、提升效率”為目標,以流程優化和管理創新為主要手段的“雙效”活動,專門成立了型號科研生產“雙效”提升領導小組和流程優化管理辦公室,全面負責和組織推動各項流程優化工作。

同時,修訂完善了研究院航天產品研制流程優化管理要求,重申了流程優化原則和工作要求,明確了流程優化管理職責和工作流程,擴大了流程優化范圍,涵蓋了產品研制生產全過程,優化資源配置,提高資源的利用率,強化生產組織管理,不斷提高科研組織管理能力和生產制造能力、生產效率。

一、細化目標分解

結合固體發動機產品的研制特點,研究院組織各單位對研制生產過程中需開展優化的項目進行了梳理匯總,制定了型號科研生產“雙效”活動工作策劃和實施計劃,形成了重點優化項目匯總表,制定了實施方案和措施,重點在管理、產品周轉、檢驗和工藝4個方面開展流程優化。其中,管理流程優化項目15個、產品周轉流程優化項目7個、檢驗流程優化項目14個、工藝流程優化項目15個。同時,針對每個流程優化項目提出了明確的工作內容、完成節點、預定目標和責任單位。

另外,研究院要求各單位對所承擔的流程優化項目進行認真分解、細化,結合各自承擔任務特點,進一步補充完善需要開展的流程優化工作項目,完成本單位效率與效益提升活動流程優化工作策劃,要求每個項目要制定明確的優化目標和詳細的工作計劃,將項目落實到位,責任分解到人,并抓好組織實施。

二、扎實推進落實

按照型號科研生產“雙效”活動工作部署和流程優化工作安排,研究院組織各單位按計劃開展了51個項目的流程優化工作。立足于研究院科研生產實際,主要應用ECRS分析方法,即取消(Eliminate)、合并(Combine)、重排(Rearrange)、簡化(Simplify),通過取消所有不必要的工作環節和內容、合并必要的工作、進行程序的合理重排、簡化所必需的工作環節,實現對型號產品研制生產流程的優化。

流程優化工作按季度進行檢查、督促,每季度召開第一責任人例會,通報各單位流程優化工作進展情況,對重點項目進行講評,促進流程優化工作的順利進行。

研究院對2015年科研生產“雙效”活動的進展情況進行階段總結和點評。經半年多的實踐,大型非金屬殼體成組生產、戰略批生產型號2發連續裝藥、立式噴砂機應用、喉襯溫氣相沉積技術應用、水壓螺栓重復使用、某系列殼體的生產工藝優化、發動機總裝工序檢驗項目優化等多個優化項目均取得實質進展,在程序壓縮、人員精簡、效率提升等方面已見成效,精簡了冗余環節、實現了型號應用,有效地提高了生產效率,確保了研究院型號科研生產任務的順利完成,發動機研制、生產、交付數量均達到歷史最高水平。例如,煙火劑式點火裝置采用優化后的工藝進行生產,密封點火器殼體工藝周期由原來的168小時縮短至96小時,使工作效率提高42.86%,使產品固化周期縮短近一半。

在產品周轉流程方面,以喉襯編織及預制體成型、致密周轉流程為例,經過調整工位、簡化出裝爐操作等一系列優化,編織天數由原來的35天縮短到22天,工裝消耗成本降低70%,有力保障了戰略型號、戰術發動機批生產需求,同時節約水、電、氣等設備運行成本約120萬元/年。

從重復性檢驗項目和檢驗點不合理設置入手進行優化,提高效率。例如,某型號“05”批總裝工序檢驗項目由128項減少為37項;某型號“08”批總裝工序檢驗項目優化后由177項減少為48項。

初步統計,51個流程優化項目已按計劃基本完成37項,優化工序近70個,優化檢驗項目近743項,生產周期累計減少約79天,個別工序人員節省50%,綜合效率提升15%~160%,固體發動機生產能力得到大幅提升。

三、不斷解決生產矛盾

在深入落實研究院黨委提升“雙效”要求的基礎上,研究院結合生產中暴露出的問題及時調整流程優化戰術,針對戰略發動機生產任務緊、交付壓力大的情況,及時開展了戰略發動機成組生產調研活動,召開了戰略發動機成組生產可行性研討會,提出了不同戰略發動機每組2臺、每組3臺的成組生產目標,調整了點火裝置的交付方式,強化院級生產計劃牽引,提高了戰略發動機產品生產齊套效率。

針對戰略型號遠距離發火裝置產品生產配套效率偏低、產品檢驗驗收不適應批量生產等問題,研究院科研生產部組織相關單位進行了問題梳理和協調,成立了戰略型號遠距離發火裝置流程優化協調工作小組,由研究院某研究所牽頭,從設計源頭、產品化建設、工藝改進等方面努力打通困擾發動機高效生產的瓶頸,將遠距離發火裝置各部組件納入發動機直屬件進行管理和交付,優化了交付流程,提高了產品齊套效率。

四、開展經驗交流

通過學習借鑒中國航天科技集團公司流程優化的最佳實踐,研究院針對固體發動機產品科研生產任務的瓶頸和短線,運用先進流程管理理念,借助ECRS等流程管理分析方法,在管理、產品周轉、檢驗和工藝4個方面開展流程優化,精簡冗余環節,縮短管理鏈條,實現空間、設備、人員等資源的最佳利用,提高效率、提升效益,進一步提升航天制造能力。

研究院組織召開了科研生產“雙效”活動工作交流會,對2015年科研生產“雙效”活動的進展情況進行總結和點評,院屬各單位就“雙效”活動存在的問題進行專題研討,優化過程中形成的固體火箭發動機三維結構化裝配工藝應用實踐、盤環零件制造單元模式最佳實踐、基于ECRS的航天產品研制流程優化實踐等進行交流,達到了分享成果、推廣經驗、促進提升的目的。

五、拓展新技術應用

研究院加強了先進技術的研究應用工作,與北京航空航天大學等單位開展了3D打印技術在固體火箭發動機金屬構件領域的應用研究,已完成了某戰術型號噴管擴張段的3D打印成型,突破了工裝模具生產周期長、原材料采購周期長的傳統限制,大力提高發動機研發效率。完成了變形鋁合金擴張段殼體錐攪拌摩擦焊工藝研究等院級課題立項,與上海航天技術研究院某廠聯合進行研制,將有效實現瓶頸原材料的可控化、自主化,破解批生產材料供貨瓶頸,同時降低成本、提高加工效率。

通過數字化、信息化技術的不斷推廣應用,以及新技術的引進與研究,強化與外部單位聯合將為后續航天產品研制流程優化不斷贏取新空間。