4800億核電大單

謝澤鋒

放棄還是重啟,對于核電戰略,似乎沒有中間路線。

3年前的日本福島核電事故,給全球的核電發展蒙上了一層陰影。也因此,中國在發展核電上做出了政策性調整,在核安全規劃批準前,暫停審批核電項目。3年來,政策雖有微調,但總的來說,中國核電發展滯緩。

但作為極其重要的戰略性能源,核電一直被中央高度重視。今年兩會政府工作報告提出要“開工一批核電項目”。

近期,政府明確表態,要在采用國際最高安全標準、確保安全的前提下,適時在東部沿海地區啟動新的核電重點項目建設。

4800億的大單

核電產業也是個燒錢的領域。

5月5日,中國核能電力股份有限公司(以下稱中國核電)發布招股說明書,計劃進行首次公開募股,所籌資金將用于10臺在建核電機組及補充流動資金,總計162.51億元。如果此行成功,中國核電則有望成為繼光大銀行217億IPO以后的最大規模的融資項目。

中國核電及其母公司中國核工業集團(以下稱中核集團或中核)數年前就在籌備上市。不過在日本福島核事故后,上市計劃被一再拖延。2013年底,中國核電資產負債率高達78.12%,IPO所籌資金既優化了其財務結構,亦能滿足核電重啟的前期投入。

核電龍頭企業的動作也被《英才》記者走訪的多位核電人士所看好。

“要大力發展核電是毋庸置疑的國家戰略。”國有重點大型企業監事會主席劉順達向《英才》記者表示,“過去核電發展30年,曾經有過路線之爭、技術之爭、也一直存在企業利益之爭。現在各種分歧逐漸平息,業界對產業發展的看法也趨向一致。雖然還有一些長期沉淀的產業問題仍沒有有效解決,但我覺得大方向始終是好的。”

中國核電的招股書顯示,為進一步拓展市場、實現高效持續發展,公司積極開展包括湖南桃花江、遼寧徐大堡等項目在內的核電前期工作,儲備廠址。

根據中誠信國際信用評級有限責任公司最近發布的《2014年中國新能源行業信用展望》稱,2014和2015年將是中國核電機組投產的高峰期,預計兩年中國新增核電裝機規模約2500萬千瓦。這也是自2007年國內核電中長期發展規劃頒布后,中國再次迎來新一輪的核電高峰期。

“對于中國的現實情況而言,積極發展核電應該是沒有疑問的。我國目前在運和在建核電規模總計4875萬千瓦,要實現2020年在運5800萬千瓦、在建3000萬千瓦的規劃目標,今明兩年就要新開工建設10臺機組;另外,‘十三五期間還需要平均每年開工建設6臺機組。即使如此,到2020年核電在電力總裝機中的占比也不足3%。”核電專家張祿慶告訴《英才》記者。

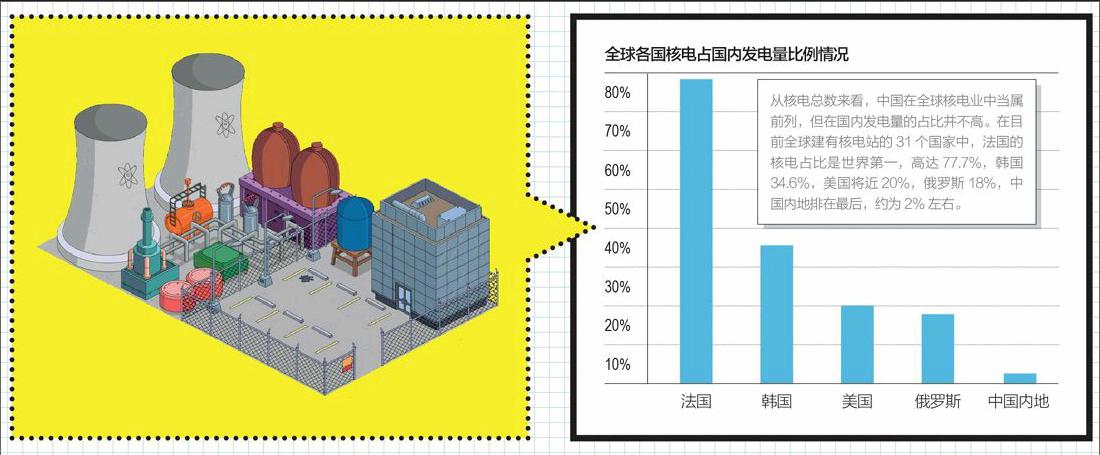

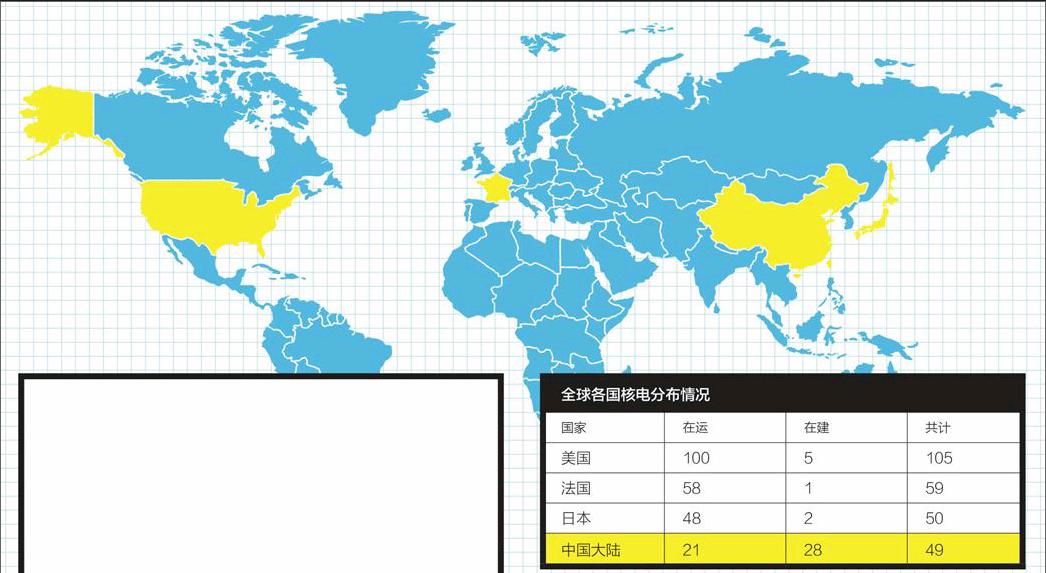

目前從全球的核電分布來看,美國在運核電機組100臺、在建5臺,共計105臺,數量居首位;法國在運58臺、在建1臺;日本在運48臺、在建2臺;中國大陸在運21臺、在建28臺,共計49臺,總數僅少日本1臺,總數居世界第四。

從核電總數來看,中國在全球核電業中當屬前列,但在國內發電量的占比并不高。在目前全球建有核電站的31個國家中,法國的核電占比是世界第一,高達77.7%,韓國34.6%,俄羅斯18%,美國將近20%,中國內地排在最后,約為2%左右。

根據規劃,到2020年中國核電裝機目標為8000萬千瓦。而此前業界普遍預期值為6000萬—7000萬千瓦。由此可見,相關部門重啟核電新建項目審批程序正在加速推進。根據目前對2020年前項目建設進度的預測,按CPR1000堆型的核電站平均單位投資為1.2萬元/千瓦,設備投資占總投資的50%左右測算,設備投資總需求為4800億元左右,2014年設備投資需求約為700億元左右。

“中國的核電占比如果要達到世界平均水平,發展的空間還相當大,‘10%對中國而言,是理想數字。”中國工程院院士葉奇蓁向《英才》記者分析道。

40%的平均毛利率

2014年將成為核電復蘇的時間窗口。

從產業鏈的角度來看,核電建設包括了燃料供給商、設備供應商、電力輔業集團、發電企業核輸配電企業等幾個環節。而對產業鏈的各個環節來說,利潤分配格局有所不同。目前,在上游即核燃料及原材料生產環節,國內還沒有相關的上市公司。

而中游的核電設備制造由于壟斷程度高、技術壁壘高,在產業鏈條上處于有利的地位,定價能力強。在其他輔助設備領域,由于核電產品屬于高端產品,毛利率也普遍較高。此外,雖然上網定價權在國家主管部門,但因為政策傾向,處于下游的核發電企業盈利能力較火電、風電強。

“2013年核電企業整體毛利率接近40%。”招商證券分析師王建偉告訴《英才》記者,“核電站的整體投資回報非常高,按照全壽命(60年)計算,核電運營凈資產收益率高達21%。”

在沿海核電重啟的背景下,產業鏈上下游企業也嗅到了投資機會。據公開資料顯示,太原鋼鐵集團旗下核心上市公司——太鋼不銹(000825.SZ)的核電用鋼產品曾供給浙江三門核電項目、山東海陽核電站等核電項目。公司預計核電產品銷售今年會同比增長20%左右。

太鋼不銹總經理張志方向《英才》記者表示,在鋼鐵行業陷入困境的大環境下,核電用鋼產品將成為公司新的增長點。“AP1000堆內構件不銹鋼的用料,核電用硅鋼產品都是太鋼獨家的,從核電前端的核反應堆,到之后的發電機組,都需要特殊鋼材。這類特殊產品肯定是太鋼今后新的增長點。”

除去產業鏈的投資機會外,相關企業參與核電資產的投資也是中國核電發展的一大問題。當前,除了中核集團、中國廣東核電集團(以下稱中廣核)外,五大發電集團中,只有中電投擁有核電牌照,是國內三大核電運營商之一。

看好核電的巨大前景,其他發電企業也積極申請核電牌照。大唐集團成立了核電專家委員會,并儲備了大量核電人才,但只在福建寧德核電項目中有所收獲;華能集團雖然也沒有核電牌照,但其控股山東石島核電項目,籌建國內首個高溫氣冷堆商業化推廣工程,并將目光投向核電技術領域等;國電集團和華電集團也積極在國內核電項目中尋求參控股。

不過業內人士分析認為,囿于核電安全以及體制原因,核電領域的開放必將是一個極為緩慢的過程。

“五大發電集團等企業首先應該積極和已具有核安全資質的企業合作,取得核電項目的參股權。通過參股,不僅要提供相應的資本金,更重要的是派遣一些技術、生產管理方面的人員,全程參與進去。逐步學習、日積月累,就可以形成自己的核電項目建設、運營能力,也就不難取得合格的核安全資質。” 張祿慶向《英才》記者表示,企業可以借鑒大亞灣核電建設中循序漸進的經驗。

技術分歧漸平

自從中國核電發展伊始,技術路線的爭論就從未停歇過。

隨著核電審批重啟,一個繞不過去的話題就是,新建核電項目究竟采取哪種技術。

目前,中國擁有自主知識產權的第三代核電技術,除了中廣核旗下的ACPR1000、中核旗下的ACP1000,還有國家核電技術公司(以下稱國核技)的CAP1400,在美國AP1000基礎上自主研發的“升級版”。

中核和中廣核均表示,自己的技術才是國內真正的核電自主品牌,并各自有對方不可比擬的優勢,而國核技的技術受到美國的控制,要出口更為不易。而國核技則認為CAP1400才是真正意義上的三代技術,在安全性和先進性上是ACP1000、ACPR1000無法比擬的,因此在國際上競爭能力最強。

“市場經濟下的核電主管部門的主要職責,應是制定發展規劃和扶持政策,按照規劃,核準項目并監督實施。而具體選用什么核電機型應該是業主的自主范圍。這就好比政府鼓勵買私家車,但不能規定必須都買某個品牌的車一樣。”張祿慶表示。

而北京大學企業與政府研究所所長路風則認為,走統一的技術路線,不僅有利于提升國內核工業的整體實力,也有利于中國核電走出去。“中國核電走出去本該是有優勢的,但很大一個問題就在于,中國同時存在相互競爭的技術路線。”

業內呼吁統一技術路線多年,經過十余次談判,以及國家能源局的撮合,中核和中廣核基本達成合作意向,將ACP1000和ACPR1000進行合并,設計成一套擁有我國自主品牌的三代路線。這一“ACP1000+ACPR1000”的技術路線就是“華龍一號”。

從“三國爭霸”到“兩雄相爭”,中國核電技術雖然仍有爭論,但至少這一技術路線,為核電走出去奠定了一定基礎。

新興市場機會

中國領導人近期出訪歐洲,大力推薦中國核電,力求將核電打造成繼中國高鐵后的又一張響亮的“名片”。

雖然業內企業和輿論期望核電走出去的夙愿已久,但相較于世界核電出口強國,我國核電“走出去”還處于初始階段,成功案例十分有限。現在做得最成功的就是援建巴基斯坦的恰希瑪核電項目。

“因為國際金融危機影響,不少國家經濟實力受到影響。于是不僅希望你要有技術,還要能提供貸款幫助建設。”在張祿慶看來,如果僅是資金參股那不叫核電走出去,那是資本輸出。

不過,中國在核電站工程造價和人工成本上的價格相對較低,而且有豐富的核電運營經驗。另外,中國目前有29臺核電機組在建,規模世界第一。而按照目前世界各國的現狀,中國將在未來十年保持著全球最大核電市場的地位。這些都為中國核電“走出去”提供了更多的便利。

目前印度、俄羅斯和韓國等都正在實施大規模的核電擴張計劃,特別是一些無核電國家,包括孟加拉國、約旦、尼日利亞、土耳其和越南等,都已經決定引進核電。這為中國核電出海造就了機遇。

“在今年的政府工作報告里,推動核電等技術裝備走出國門被首次寫入報告,核電出海已是大勢所趨。”葉奇蓁表示,由于近兩年國內核電發展步伐大幅放緩,影響到設備廠商的積極性和專業人員的儲備。一旦錯過走出去的戰略機遇期,相差的不是一兩年,而可能是四五十年甚至更長。核電廠一旦建成,運行長達幾十年,需要的技術服務也有幾十年,因此中國核電企業要把握好當前世界上核電建設的機會,特別是新興發展中國家核電建設機會,盡快走出去,從戰略上搶占地盤。

而且在國際競標報價上中國具有成本優勢。國際核電競標每千瓦報價分三個檔次:第一檔為6500—8000美元左右,指歐洲主導的EPR和美國的AP1000;第二檔是3500—5000美元左右,包括韓國的APR1400和俄羅斯的AES-2006;第三檔是2000—2500美元左右,是中國的三代技術。

但我國核電“走出去”有一個明顯短板就是缺乏驗證,包括“華龍一號”現在也還缺少示范堆的建設。這正是張祿慶所擔憂的,“相比之下,咱們差就差在首堆工程的建造、運行實績這一塊。你說你的三代技術如何優越,你自己都沒做出來,怎么讓人家相信?所以,中國核電要更好地走出去,示范工程的落地非常重要。”