機床螺栓聯接結構的靜動態優化設計*

馬雅麗,張 霄,申會鵬,龔 振,馮 瀟

(大連理工大學 機械工程學院,遼寧 大連 116024)

?

機床螺栓聯接結構的靜動態優化設計*

馬雅麗,張霄,申會鵬,龔振,馮瀟

(大連理工大學 機械工程學院,遼寧 大連116024)

摘要:綜合考慮螺栓聯接結構中多種因素對主軸箱靜動態性能的影響,完成了螺栓聯接結構的優化設計。首先,基于主軸箱的靜動態特性,提出主軸箱螺栓聯接結構的評價指標,建立螺栓聯接結構靜態性能評價模型。其次,采用多工況靜動態拓撲優化技術確定符合力學特性的螺栓聯接布置形式,并構造聯接結構參數優化算法,完成主軸箱螺栓聯接結構參數的優化。最后,借助ANSYS對比分析優化前后的主軸箱靜動態性能,得到優化后的主軸箱結構方案在動態性能不低于原方案的情況下,其誤差敏感方向的位移減小了1.9e-3mm和1.5e-3mm。

關鍵詞:螺栓聯接;結構參數;優化設計

0引言

近年來由于國內行業對高檔機床的需求迫切,高速、高精度、高可靠性且輕量化機床的研究已經成為國內機床相關企業和研究單位競相追逐的目標[1-4]。作為機床的重要組成部分,機床零部件間聯接的靜剛度對機床總剛度的影響大,并產生90%以上的阻尼[5],且固定聯接的剛度與實體材料的剛度相差1~2個數量級[6]。更有許多研究表明60%的振動問題源于結合部分,因此聯接結構對機床加工精度有重大的影響。螺栓聯接作為重要的機床聯接,許多學者對其靜動態特性進行了研究,其中Al-huniti[7]采用有限元方法對螺栓聯接應力進行分析,并研究聯接結構幾何參數(長寬比)對螺栓聯接應力的影響。Bouzid[8-9]針對密封用法蘭盤的螺栓聯接,采用接觸應力分布情況分析螺栓間距對法蘭失去密封作用的影響。曹力等[10]采用虛擬材料法建立螺栓聯接面動力學模型,并采用模態分析方法對其模型進行分析與評價。毋存祥[11]基于試驗和有限元模態分析對螺栓聯接的影響因素進行了分析。關于螺栓組設計的研究,田晶等[12]以聯接結構的最大位移為目標對法蘭結構的法蘭盤厚度、轉接圓角等尺寸進行了優化設計。趙武生[13]引入可靠性作為約束進行螺栓組的優化設計。

盡管許多學者在螺栓聯接靜動態特性和螺栓組設計方面進行了研究,但對于精密機床而言,螺栓聯接的靜態性能不僅需滿足強度要求,還對聯接結構整體剛度提出了更高的要求,同時還要滿足被聯接支承零件的動態特性,防止產生共振現象,保證機床加工精度。由于螺栓聯接結構參數、螺栓直徑等因素影響被聯接支承零件的靜動態性能,因此需要綜合考慮螺栓聯接結構中多種因素對其靜動態性能的影響,進行螺栓聯接結構的優化設計。

本文以主軸箱的螺栓聯接為研究對象,以主軸軸線誤差敏感方向的位移和前三階固有頻率作為主軸箱螺栓聯接結構的優化目標與評價指標,完成了聯接結構的優化設計與評價。首先,采用多工況的靜動態拓撲優化技術對聯接結構進行優化,確定螺栓布置區域。以主軸軸線沿誤差敏感方向的位移量最小為優化目標構造螺栓聯接結構參數優化算法,對螺栓布置區域內的螺栓布置參數和螺栓直徑等進行了優化設計。最后采用ANSYS完成主軸箱螺栓聯接結構的靜動態性能對比分析與評價。

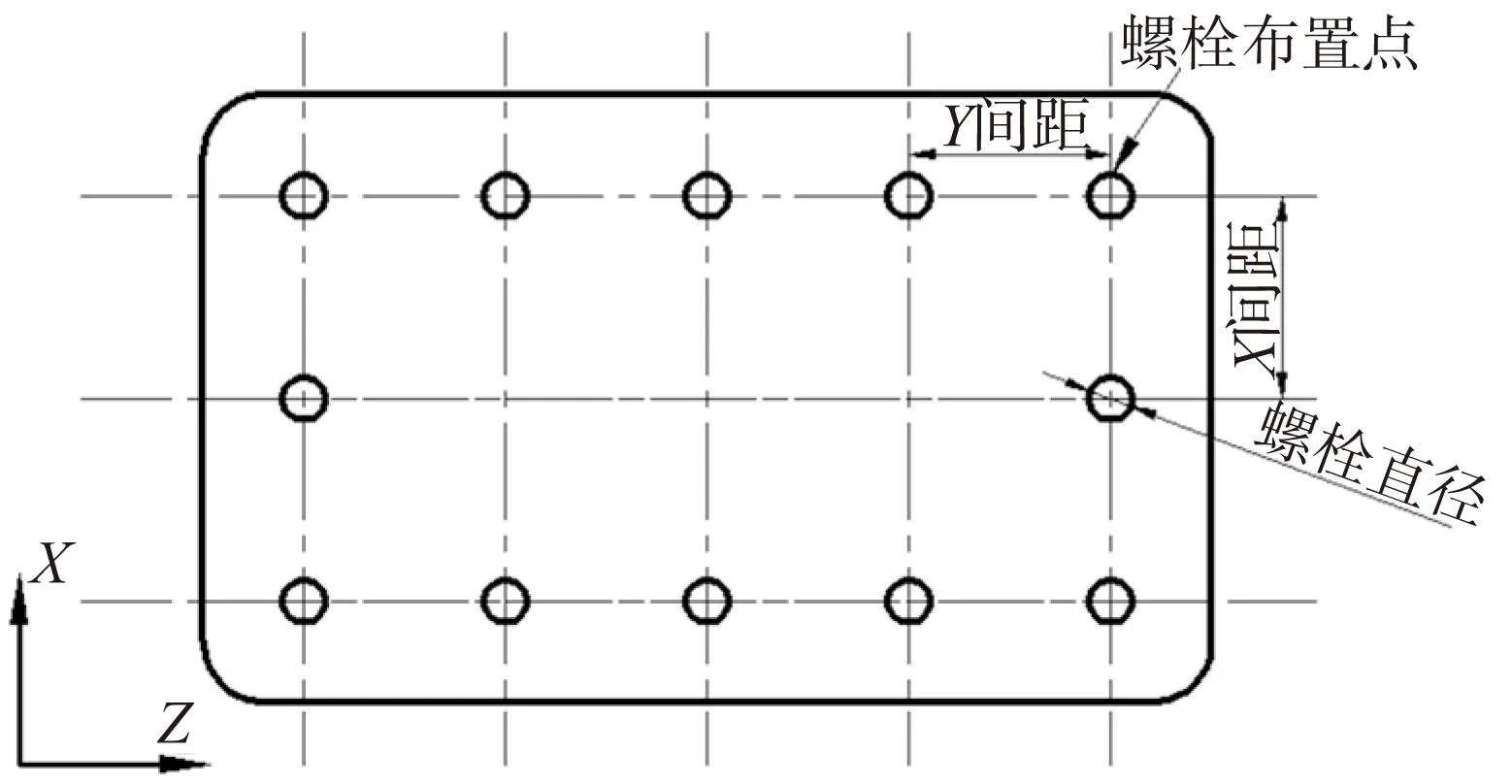

1螺栓聯接的布置形式與結構參數

圖1 矩形聯接面四周布置形式的結構參數

螺栓布置形式依聯接面形狀分別為四周、兩側、圓周區域布置。螺栓的布置區域決定零件載荷傳遞路徑,亦直接影響聯接結構的整體剛度和動態特性。機床固定聯接面多采用矩形,螺栓聯接的結構參數主要有螺栓間距和數量,如圖 1中Y向間距△y和X向間距△x。由于螺栓的直徑d影響螺栓剛度,因此將螺栓直徑作為固定聯接的設計參數之一。

2主軸箱螺栓聯接結構靜動態性能評價

2.1主軸箱螺栓聯接結構靜態性能評價模型

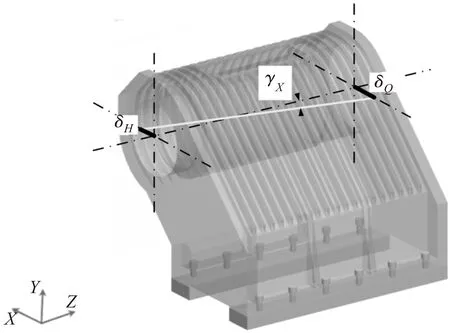

機床的靜態性能可由機床的整機靜剛度來衡量。在已知靜載荷工況條件下,刀具成形點在誤差敏感方向的位移量受主軸軸線位置變化的影響,因此主軸箱的靜態性能可以根據主軸軸線與理想軸線在X向的位移量來評價。選主軸軸承安裝面的幾何中心點在X向的位移量δQ、δH和主軸軸線與理想軸線在X向的角度γx表示主軸軸線與理想軸線在X向的變化,以完成機床靜態性能的評價,如圖 2所示。

圖2 主軸位移量δQ、δH和角度的示意圖

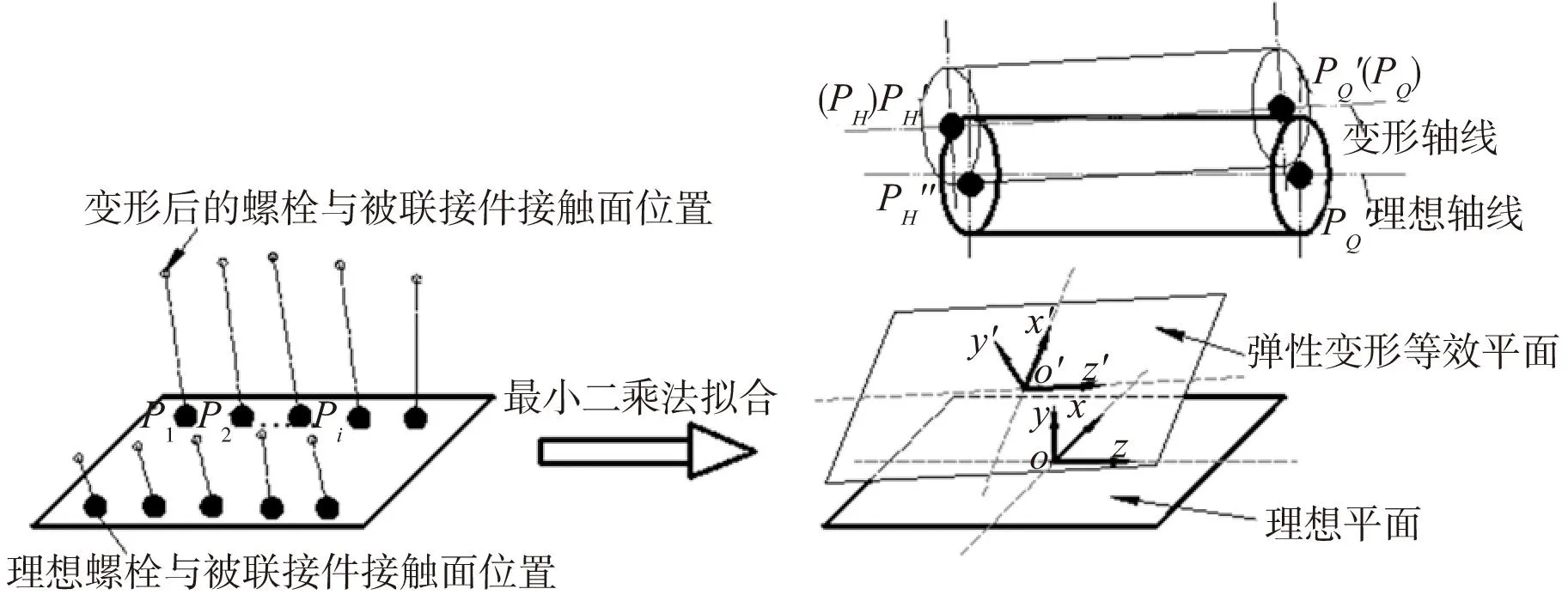

螺栓聯接結構的變形主要由螺栓和被聯接件的變形引起。假設主軸箱為剛體忽略其自身變形對主軸軸線的影響,提取第i個螺栓的變形δi,采用最小二乘法將數據擬合為螺栓聯接的變形等效平面,以描述聯接結構的總體變形。在理想平面的幾何中心建立固定坐標系Oxyz,在實際平面的幾何中心建立坐標系O′x′y′z′隨描述變形等效平面的變化,如圖 3所示。

圖3 主軸箱評價模型簡圖

其中,PQ和PH、PQ′和PH′分別表示變形后軸承安裝面的幾何中心點相對于坐標系Oxyz與O′x′y′z′的向量表示。由于主軸箱X向為此機床的誤差敏感方向,因此主軸軸線與yOz平面的夾角γx為機床誤差敏感方向的角位移,主軸軸線在點PQ、PH的X向坐標變化量即為誤差敏感方向的變形δQ、δH,并將該變形量作為主軸箱的評價參數。由于δi與固定聯接結構參數有關,因此可建立起固定聯接結構參數到評價參數的關聯方程,并可進一步研究固定聯接結構參數對主軸箱性能的影響。

其中,n為yOz平面的法向量,PQPH為主軸軸線的方向向量。

2.2主軸箱螺栓聯接結構動態性能評價

機械結構的動態優化設計一般以提高各階固有頻率為目標,使其避免與外界激勵頻率相近或一致,防止出現共振。對于機床來說,低階固有頻率易與外界激振頻率接近或一致,容易產生共振。為了簡化計算,本文提取主軸箱結構的前三階固有頻率作為主軸箱動態特性的評價參數。

3主軸箱螺栓聯接結構的靜動態優化

機床主軸箱螺栓聯接結構的優化設計目標是保證機床主軸箱靜動態性能最優。基此,采用多工況下的靜動態特性的拓撲優化方法,獲得符合主軸箱靜動態特性的螺栓布置區域。在此基礎上,以主軸軸線誤差敏感方向的變形最小為優化目標、主軸箱螺栓聯接結構參數為優化變量,以強度、扳手空間等為約束條件,構造固定聯接結構參數優化算法,完成螺栓聯接的結構優化設計,獲得螺栓布置形式、螺栓直徑、布置間距和螺栓數量。

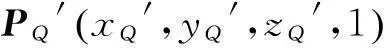

3.1建立主軸箱及其聯接的拓撲優化模型

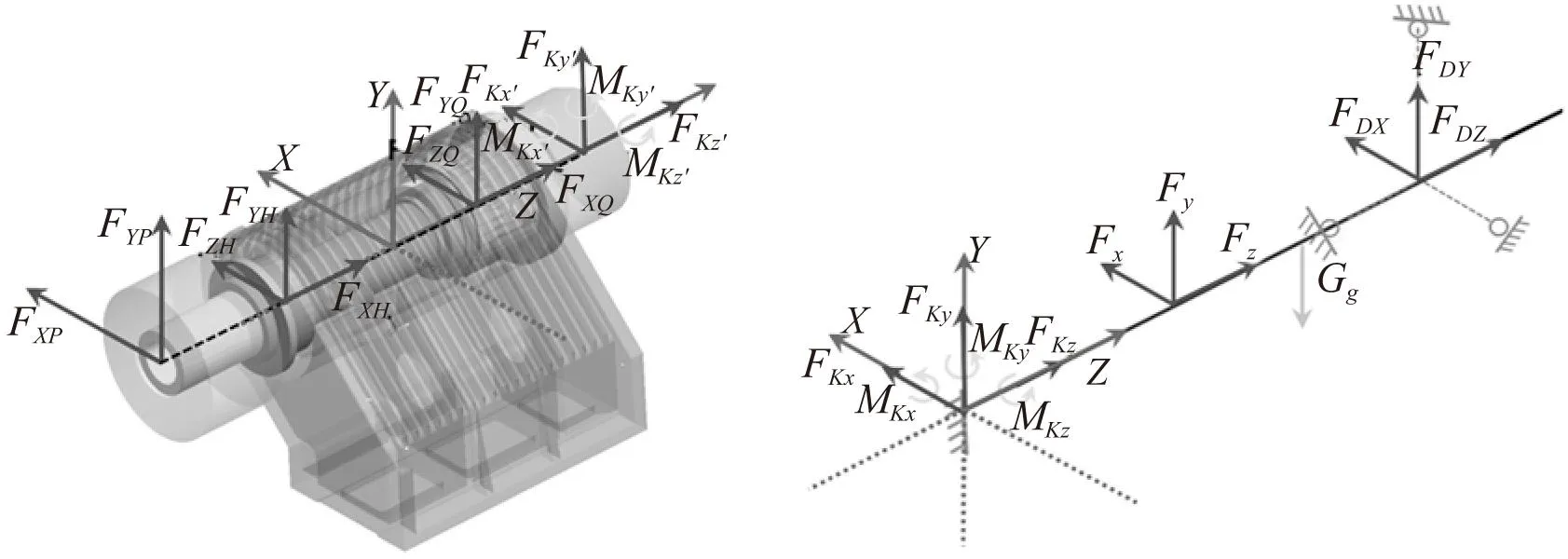

拓撲優化模型是進行結構拓撲優化的基礎模型,其包含支承零件的工況載荷、邊界條件、三維模型、優化區域等。分析機床的加工工況,選取兩個極限工況和一個常用工況進行后續計算。根據切削載荷FX、FY、FZ建立力學模型,求解主軸前、后軸承的支反力,如圖4中FXQ、FYQ、FZQ和FXH、FYH、FZH所示,載荷值可見表1。

圖4 主軸箱的力學模型

軸承載荷常用工況極限工況1極限工況2FQX(N)-1.07e49.01e46.93e4FQY(N)3.02e4-8.51e4-3.90e4FQZ(N)-1.42e4-3.37e3-2.24e3FHX(N)1.83e3-6.92e4-5.04e4FHY(N)-3.23e49.31e45.14e4FHZ(N)000

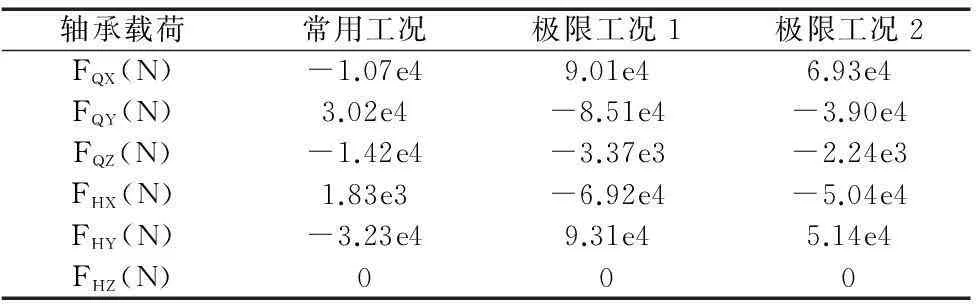

忽略床身對聯接結構的影響,將其等效為底板。以螺栓聯接部分作為優化設計域,以主軸箱和等效床身的底板作為非優化區域,建立三維模型。將三個工況的載荷分別以耦合方式施加于支承軸承內圈圓心處,形成三個載荷步。在底板底面施加全約束作為邊界條件,建立主軸箱及其聯接的拓撲優化模型如圖5所示。

圖5 主軸箱及其聯接的拓撲優化模型

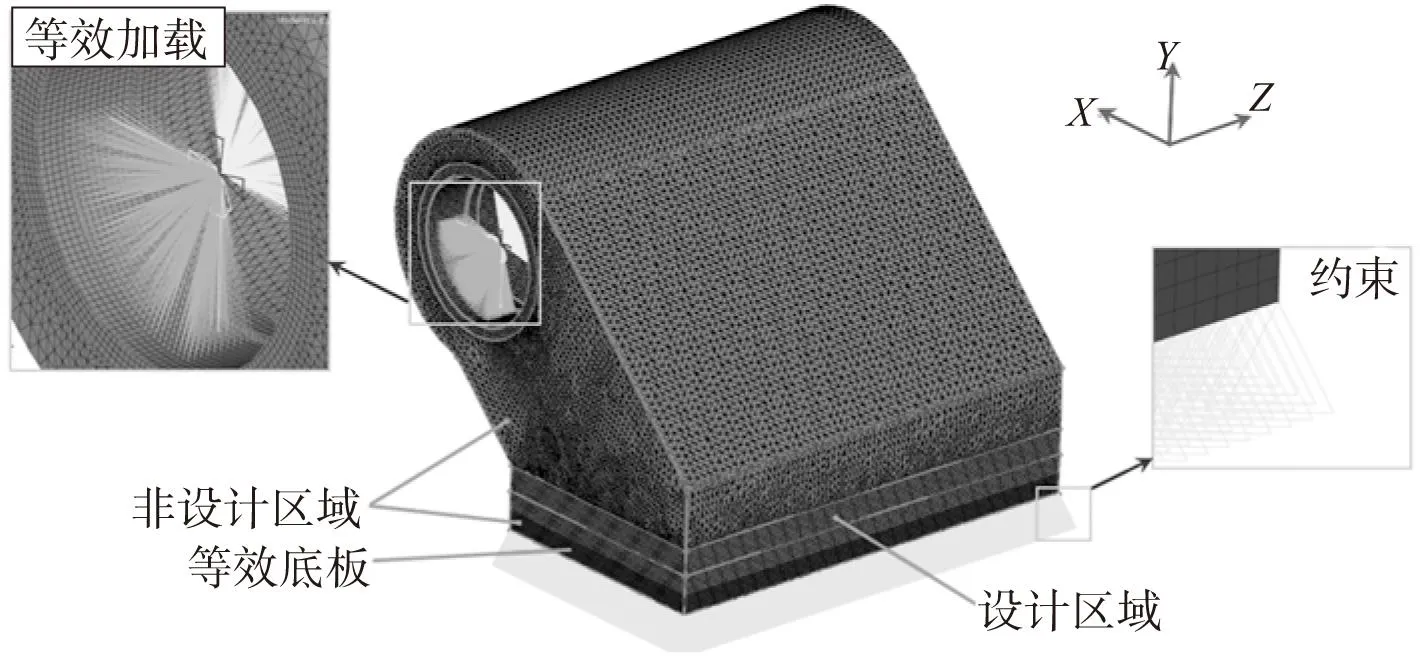

3.2螺栓布置區域的靜動態優化及結果

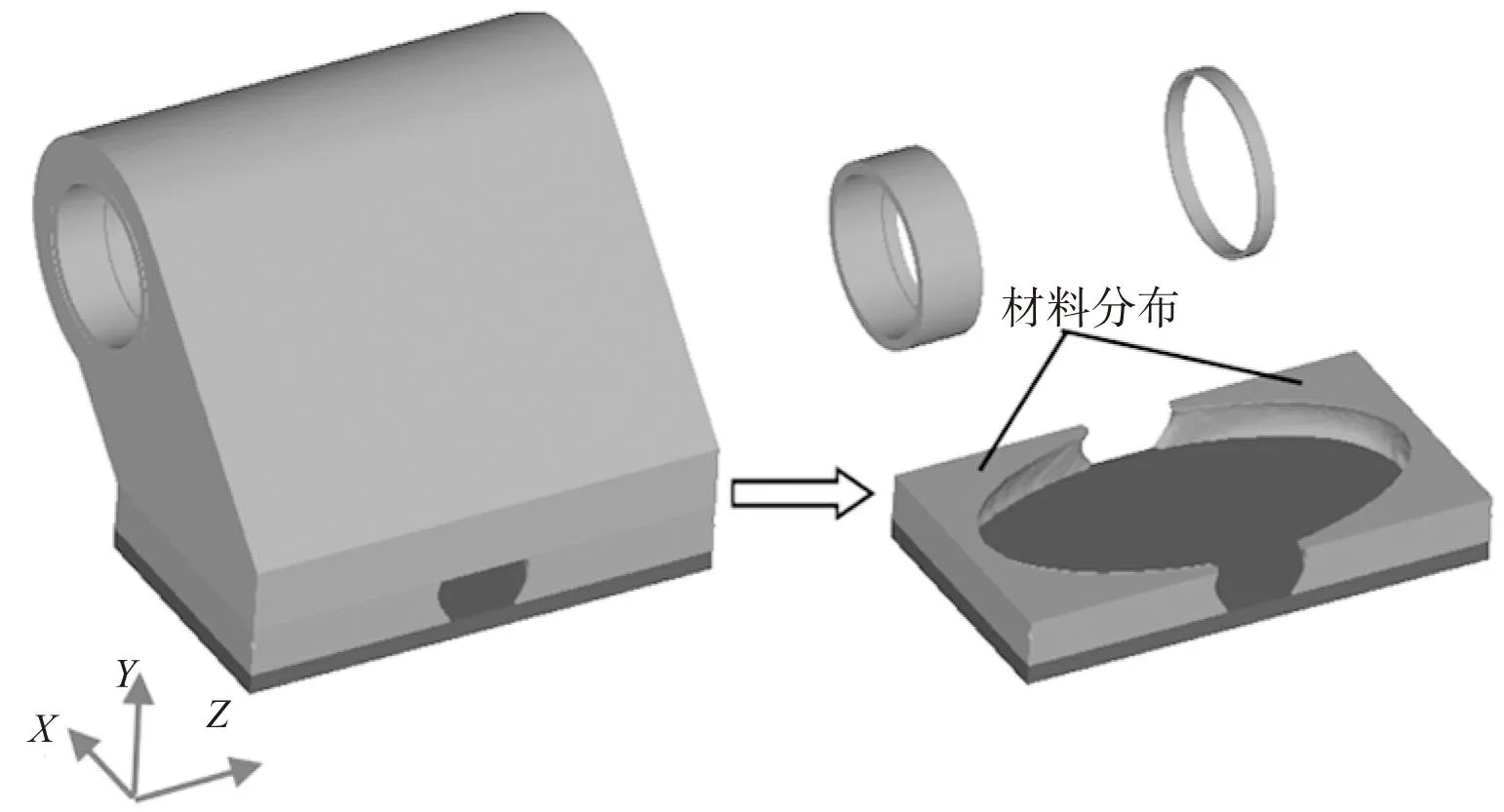

以主軸箱的靜態應變能最小和前三階固有頻率最大為優化目標,以體積比和沿XOY平面對稱為約束條件,采用變密度優化方法對聯接結構進行拓撲優化。經16步優化迭代,獲得螺栓聯接部分的材料分布,即螺栓布置區域,如圖6所示。其螺栓沿X軸方向的兩側對稱分布布置,且沿Z向中間區域可以不布置螺栓。

圖6 螺栓材料分布

3.3主軸箱螺栓聯接結構參數優化

主軸箱螺栓聯接結構參數優化是以主軸軸線與理想軸線在X向的位移量δQ、δH和角度γx最小為優化目標,以螺栓聯接強度、扳手空間等為約束條件,以螺栓聯接結構參數為優化變量,采用MATLAB建立優化算法,實現主軸箱螺栓聯接結構參數的優化。

(1)主軸箱螺栓聯接結構的優化變量

螺栓X向間距△x和Z向間距△z(其與螺栓數量有關)、螺栓直徑d。針對主軸箱螺栓聯接面(尺寸為376mm×700mm)確定優化變量的范圍:螺栓數量nx、nz(1~10),螺栓直徑d(6mm~20mm)。

(2)主軸箱固定聯接結構參數的優化約束

螺栓的設計需要同時考慮螺栓布置的受力均勻性并滿足強度條件。螺栓強度條件為[14]:

其中,Fmax是螺栓受到的最大拉力,其可通過軸承支反力和預緊力求得;Ac是螺栓危險截面面積;σs是螺栓屈服強度;[S]是許用安全系數。

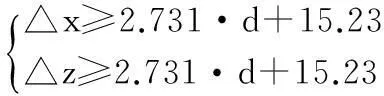

螺栓的間距△x、△z需要考慮螺栓的扳手空間[14]。本文根據相關資料對扳手空間的螺栓間距進行數據擬合,得到螺栓間距△x、△z與螺栓直徑d的關系:

對于緊固件為內六角螺栓的聯接結構,本文以Rotscher的螺栓壓力錐模型[15-16]為基礎,考慮壓力錐大徑不重疊為螺栓間距的約束條件。若采用30°壓力錐半頂角[15],當兩被聯接件厚度均為40mm時,壓力錐大徑的計算公式為:

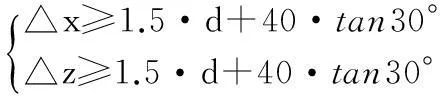

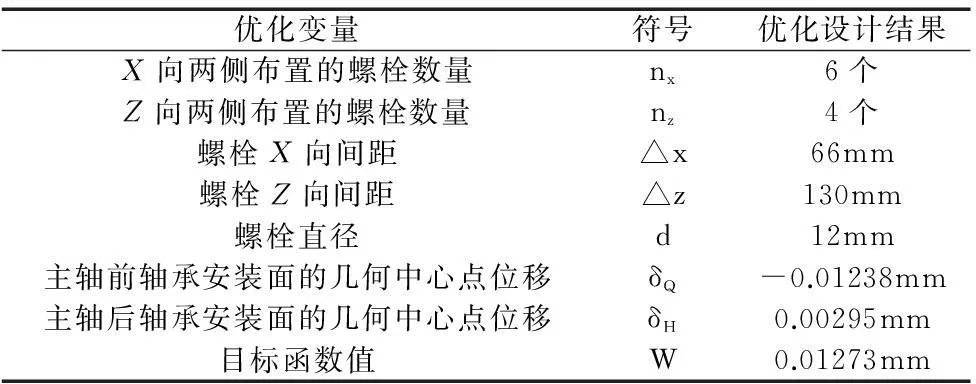

(3)主軸箱固定聯接結構參數的優化目標與結果

由于主軸軸線與理想軸線在X向的角度γx可由δQ、δH求得,為使主軸箱獲得最佳的靜態性能,需使δQ、δH均達到最小。因此,利用位移量δQ、δH求得主軸軸線綜合位移W,使其最小構造優化目標函數:

考慮螺栓布置的對稱性,基于MATLAB構造優化算法進行優化設計,得到主軸箱螺栓聯接結構參數的優化結果如表2。

表2 聯接結構參數優化結果

4主軸箱靜動態性能對比分析

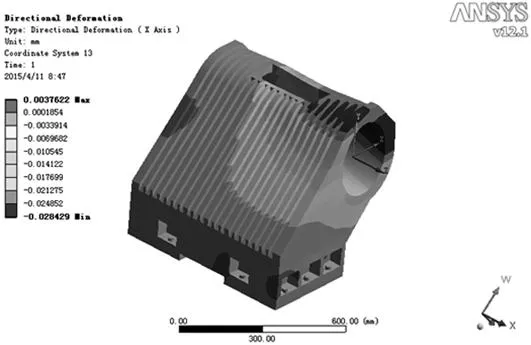

基于螺栓布置區域和結構參數的優化結果建立主軸箱優化后的結構模型,采用ANSYS對主軸箱原始結構和優化結構進行靜態性能分析,提取主軸軸線在誤差敏感方向的位移量δQ、δH。對主軸箱原始結構和優化結構進行動態性能分析,提取主軸箱的前三階固有頻率。以δQ、δH和前三階固有頻率進行對比評價,得到優化結構優于原始結構方案。

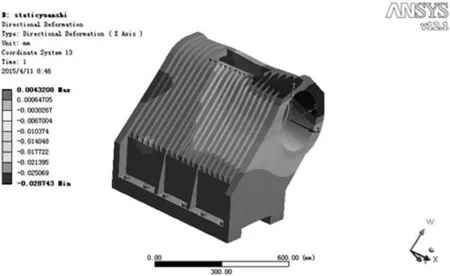

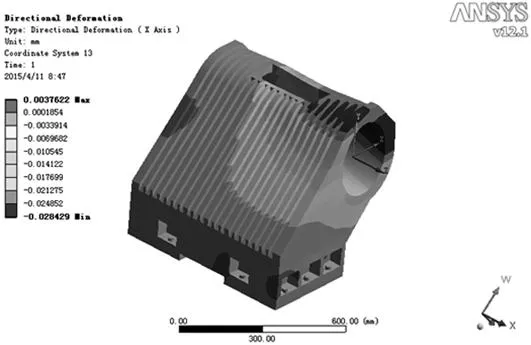

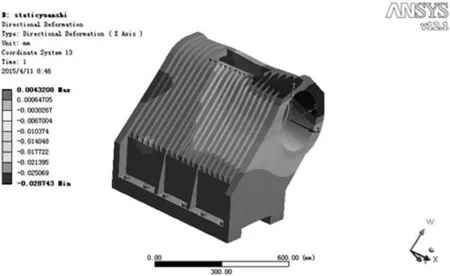

主軸箱原始結構采用M16共12個螺栓沿Z向兩側布置,新方案螺栓采用M12共10個螺栓沿X向兩側布置6個,沿Z向布置4個。在其它結構參數一致且工況和約束等效條件等相同的情況下,完成靜動態性能分析,得到的靜態位移結果如圖7所示,一階模態振型如圖8。

(a)原始方案靜態位移云圖

(b)優化方案靜態位移云圖

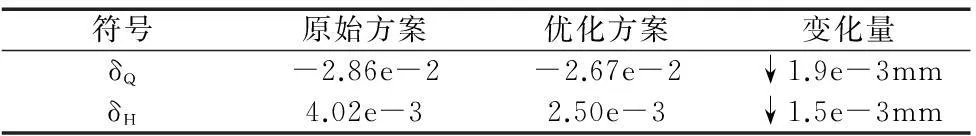

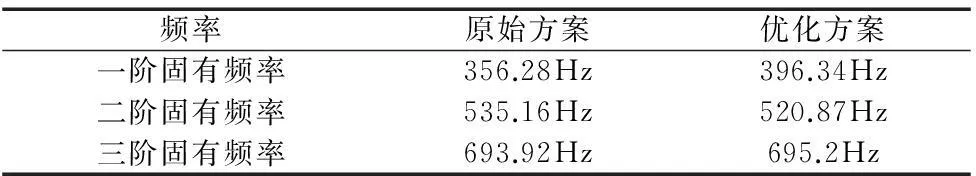

提取主軸軸線在誤差敏感方向的位移量δQ、δH,結果如表3所示;提取主軸箱的前三階模態頻率,結果如表4所示。由此可知優化的主軸箱聯接結構方案優于原始主軸箱聯接結構方案。

表3 主軸箱靜力分析結果

(a)原始方案一階模態振型

(b)優化方案一階模態振型

頻率原始方案優化方案一階固有頻率356.28Hz396.34Hz二階固有頻率535.16Hz520.87Hz三階固有頻率693.92Hz695.2Hz

5結論

本文綜合考慮機床主軸箱螺栓聯接的布置形式和結構參數對主軸箱靜動態性能的影響,完成了主軸箱螺栓聯接結構的優化設計。結合有限元靜動態性能的分析,得到如下結論:

(1)采用多工況靜動態結合的拓撲優化技術可以獲得符合傳力特性和動態性能的螺栓布置區域。以螺栓強度和扳手空間為約束,以主軸軸線綜合位移W為目標,能夠獲得靜態性能更優的固定聯接結構參數和螺栓直徑。主軸箱聯接結構的優化方案在誤差敏感方向的位移減小,其中δQ減小1.9e-3mm、δH減小1.5e-3mm。

(2)新結構方案的第一階固有頻率有明顯提高,第二、三階固有頻率基本保持一致,因此可以證明本文進行的螺栓聯接結構優化可以獲得靜動態性能更好的聯接結構,為主軸箱螺栓聯接結構的改進提供了一定的依據。

[參考文獻]

[1] 黃韶娟,盛伯浩. 未來機床制造業發展探析[J]. 航空制造技術, 2014(11): 42-46.

[2] 王凱,王耀銳,李猛. 我國數控機床現狀及發展趨勢[J]. 科技視界, 2014(22): 85-135.

[3] Aggogeri F, Merlo A, Mazzola M. Multifunctional structure solutions for Ultra High Precision (UHP) machine tools[J]. International Journal of Machine Tools and Manufacture,2010, 50(4): 366-373.

[4] Zulaika J J, Campa F J, Lopez De Lacalle L N. An integrated process-machine approach for designing productive and lightweight milling machines[J]. International Journal of Machine Tools and Manufacture,2011, 51(7-8): 591-604.

[5] 張杰. 復雜機械結構結合面動力學建模及其參數識別方法的研究[J]. 機械強度,1996(2): 1-5.

[6] 張慧鋒,關立文,李金峰. 固定結合面法向靜態特性模型研究[J]. 制造技術與機床, 2012(8): 45-49.

[7] Al-Huniti N S. Computation of Member Stiffness in Bolted Connections Using the Finite Element Analysis#[J]. Mechanics Based Design of Structures and Machines, 2005, 33(3-4): 331-342.

[8] Bouzid A. Comparative study of bolt spacing formulas used in bolted joint designs[J]. International Journal of Pressure Vessels and Piping, 2014, 120-121: 47.

[9] Bouzid A, Galai H. A New Approach to Model Bolted Flange Joints With Full Face Gaskets[J]. Journal of Pressure Vessel Technology,2011, 133(2): 21203.

[10] 曹力,鐘建琳. 機械結構中螺栓結合面動力學建模準確性分析[J]. 機械工程師, 2014(6): 1-3.

[11] 毋存祥,錢煒. 機械結合面動態特性影響因素的研究[J]. 現代制造工程,2014(9): 134-138.

[12] 田晶,艾延廷,趙丹,等. 螺栓聯接結構彎曲剛度優化設計[J]. 航空制造技術,2014(3): 86-89.

[13] 趙武云,樊英生. 螺栓組聯接的可靠性優化設計[J]. 甘肅農業大學學報m2000, 35(3): 307-310.

[14] 成大先. 機械設計手冊(第2卷)[M]. 3版. 北京: 化學工業出版社, 1993.

[15] Budynas RG, Nisbett JK. Shigley's Mechanical Engineering Design [M].New York:McGraw-Hill, 2008.

[16] Bickford JH. Introduction to the Design and Behavior of Bolted Joints: Non-gasketed Joints[M].Boca Raton:CRC Press, 2007.

(編輯趙蓉)

Static and Dynamic Optimization Design of Bolted Joints Structure of Machine Tool

MA Ya-li, ZHANG Xiao, SHEN Hui-peng, GONG Zhen, FENG Xiao

(School of Mechanical Engineering, Dalian University of Technology, Dalian Liaoning 116024, China)

Abstract:The optimization design of bolted joints structure has been completed, taking into consideration various factors on static and dynamic performance of headstock. Firstly, the evaluation index of bolted joints structure is put forward based on the static and dynamic properties of headstock. Subsequently, multiple working conditions of static and dynamic topology optimization techniques are used to determine the arrangement form of bolted joints. Then the bolt structural parameters optimization algorithm is proposed and the parameters optimization of bolted joints structure is completed. Finally, the analysis and evaluation of bolted joints structure can be carried out combined with ANSYS. The results indicate that the optimal design structure can reduce displacements of the spindle axis along the error sensitive direction by 1.9e-3mm and 1.5e-3mm under the condition that the dynamic performance of the optimized structure scheme is not lower than the original plan.

Key words:bolted joints; structural performances; optimization design

中圖分類號:TH122;TG65

文獻標識碼:A

作者簡介:馬雅麗(1963—),女,滿族,遼寧鞍山人,大連理工大學副教授,碩士生導師,博士,研究方向為機械系統創新設計理論及方法研究,(E-mail)myl@dlut.edu.cn。

*基金項目:國家科技重大專項(2012ZX04010-011,2015ZX04014021)

收稿日期:2015-03-18;修回日期:2015-04-15

文章編號:1001-2265(2016)02-0001-04

DOI:10.13462/j.cnki.mmtamt.2016.02.001