符合NACA翼型特征的液力變矩器葉片厚度設(shè)計(jì)

王安麟, 曹巖, 韓繼斌

(1.同濟(jì)大學(xué) 機(jī)械與能源工程學(xué)院,上海 201804;2.山推工程機(jī)械股份有限公司,山東 濟(jì)寧 272073)

?

符合NACA翼型特征的液力變矩器葉片厚度設(shè)計(jì)

王安麟1, 曹巖1, 韓繼斌2

(1.同濟(jì)大學(xué) 機(jī)械與能源工程學(xué)院,上海 201804;2.山推工程機(jī)械股份有限公司,山東 濟(jì)寧 272073)

摘要:針對(duì)變矩器常用的基于等傾角射影定理的葉片厚度設(shè)計(jì)方法(簡(jiǎn)稱(chēng)為等傾角射影法)帶來(lái)的葉片三維形態(tài)連續(xù)性差,以及變矩器效率和能容低下問(wèn)題,提出符合美國(guó)國(guó)家航空咨詢(xún)委員會(huì) (National Advisory Committee for Aeronautics, NACA)翼型特征的液力變矩器葉片厚度設(shè)計(jì)方法。通過(guò)定義NACA翼型函數(shù)的分段約束,使其符合液力變矩器的流固耦合要求,實(shí)現(xiàn)變矩器翼型函數(shù)系數(shù)的確定。根據(jù)翼型函數(shù)及直紋曲面規(guī)則分別得出葉片厚度值與法向加厚方向,從而得出液力變矩器葉片厚度矢量,實(shí)現(xiàn)葉片厚度的設(shè)計(jì)(簡(jiǎn)稱(chēng)法向加厚法)。以某型號(hào)雙渦輪液力變矩器為參照對(duì)象,分別利用本方法與等傾角射影法建立模型,對(duì)比CFD仿真結(jié)果與臺(tái)架試驗(yàn)結(jié)果可知,利用該方法有效地減少了葉片設(shè)計(jì)參數(shù),設(shè)計(jì)出的水滴狀葉片能夠提高變矩器的效率,實(shí)現(xiàn)葉片的自動(dòng)化設(shè)計(jì)。

關(guān)鍵詞:NACA翼型;液力變矩器;法向加厚;葉片優(yōu)化;厚度設(shè)計(jì)

液力變矩器的開(kāi)發(fā)設(shè)計(jì)主要是葉柵系統(tǒng)的設(shè)計(jì),葉柵設(shè)計(jì)得是否合理會(huì)直接影響液力變矩器的最高效率、能容、啟動(dòng)轉(zhuǎn)矩比等特性。通常,葉柵的設(shè)計(jì)分3步進(jìn)行:計(jì)算葉片角度,通過(guò)保角變換法或環(huán)量分配法計(jì)算葉片骨線(xiàn),通過(guò)保角變換法等方法對(duì)葉片進(jìn)行加厚。實(shí)踐證明,對(duì)于雙渦輪液力變矩器而言,第一渦輪和泵輪葉片形態(tài)較短,厚度變化較為劇烈,因此其葉片厚度變化規(guī)律對(duì)變矩器性能的影響較大。但是,傳統(tǒng)的葉片加厚方法多依賴(lài)經(jīng)驗(yàn)設(shè)計(jì),較多采用等傾角射影法,其設(shè)計(jì)過(guò)程復(fù)雜且坐標(biāo)轉(zhuǎn)換過(guò)程存在失真,往往設(shè)計(jì)出來(lái)的葉片與理論結(jié)果偏差較大,容易造成雙渦輪液力變矩器的理論效率與實(shí)際效率偏差較大。

近年來(lái),隨著三維CAD技術(shù)和加工制造技術(shù)的發(fā)展,液力變矩器的葉片三維設(shè)計(jì)方法得到快速發(fā)展:王鍵等[1]將葉片分成多個(gè)翼面層分別設(shè)計(jì),完成了葉片三維成型,但是由于仍然采用等傾角射影法,因此仍需要調(diào)整各翼面的相對(duì)位置;袁彩云等[2]采用反求設(shè)計(jì)得出鑄造葉片的形狀,可以通過(guò)調(diào)整關(guān)鍵點(diǎn)位置來(lái)改變形態(tài),但是得出的規(guī)律對(duì)于不同型號(hào)的液力變矩器不能適用;D. L. Robinette等[3]建立了一種評(píng)價(jià)液力變矩器仿形設(shè)計(jì)的方法,可以預(yù)測(cè)不同直徑液力變矩器葉片入口的空穴現(xiàn)象,為液力變矩器仿型設(shè)計(jì)提供支持;劉冀察等[4-5]將儒科夫斯基翼型和NACA翼型運(yùn)用到液力變矩器的設(shè)計(jì)中,由于仍然采用的是翼型提供的骨線(xiàn),且仍需通過(guò)等傾角射影法展開(kāi)到平面進(jìn)行設(shè)計(jì),因此仍然沒(méi)能夠得到廣泛的運(yùn)用。

三維設(shè)計(jì)方法能夠?qū)崿F(xiàn)自動(dòng)化、快速化設(shè)計(jì),因此,仍然是液力變矩器葉片的主流設(shè)計(jì)方法。本文探討了葉片法向加厚法,利用葉片的形態(tài)特征和常見(jiàn)的翼型函數(shù)形式,探索葉片流線(xiàn)的參數(shù)化表達(dá)方法,為葉片的自動(dòng)設(shè)計(jì)探索新途徑。

1符合NACA翼型特征的葉片厚度函數(shù)

液力變矩器的葉片是空間扭曲的,對(duì)于鑄造葉片,一般采用變厚度葉片,大量的研究表明,其葉片形態(tài)應(yīng)具有入口處較厚,出口處較薄,呈流線(xiàn)型的特征,以減少液流損失。傳統(tǒng)的保角變換法設(shè)計(jì)出的葉片會(huì)出現(xiàn)狹長(zhǎng)和扭曲現(xiàn)象。為解決此問(wèn)題,本文改變傳統(tǒng)的厚度設(shè)計(jì)方法,基于NACA翼型的特征提出了新的葉片厚度空間設(shè)計(jì)方法。

NACA翼型系列族譜是由美國(guó)國(guó)家航空委員會(huì)在經(jīng)過(guò)大量的風(fēng)洞試驗(yàn)之后發(fā)布的,該翼型系列通過(guò)公式確定葉型的骨線(xiàn)和厚度的分布函數(shù)。NACA 4位翼型函數(shù)是由4位數(shù)字決定的一系列翼型形狀,其中前兩位數(shù)字表示骨線(xiàn)的扭曲程度,后兩位表示葉片最大厚度,本設(shè)計(jì)中變矩器的骨線(xiàn)是由環(huán)量分配法得到,所以只要利用后兩位決定的厚度函數(shù)即可,例如翼型0015,其厚度分配規(guī)律如下(其厚度形態(tài)如圖1所示):

(1)

式中:y't是葉片厚度的一半,m;x'為葉片計(jì)算點(diǎn)到入口點(diǎn)的弦長(zhǎng),m;t'為葉片入口處到最大厚度值占葉片骨線(xiàn)弦長(zhǎng)的比例,%;c為弦長(zhǎng),即葉片骨線(xiàn)的空間長(zhǎng)度,m。

(2)

(3)

定義函數(shù)f(x)為葉片某點(diǎn)的厚度占葉片最大厚度的百分比,則0≤f(x)≤1,其中,在厚度為零時(shí)f(x)min=0,在最大厚度處f(x)max=1。式中其他參數(shù)含義如下:yt為葉片法向厚度,mm;t表示葉片最大厚度,mm;x為葉片計(jì)算點(diǎn)到入口點(diǎn)的弧長(zhǎng)占總弧長(zhǎng)的百分比(葉片距離百分比)(0≤x≤1,入口側(cè)為0,出口處為1);A、B、C、D、E待定系數(shù)。

由葉片的形態(tài)決定其葉片出口厚度為零,即:

(4)

翼型函數(shù)其他系數(shù)的確定,是在將該翼型函數(shù)運(yùn)用到具體模型時(shí),根據(jù)葉片的流固耦合要求進(jìn)行調(diào)整,調(diào)整的標(biāo)準(zhǔn)是使液流流經(jīng)葉片間流道時(shí)液力損失(沖擊、摩擦、擴(kuò)散等)較小,葉片所受載荷均勻。

由統(tǒng)計(jì)資料估算工作輪葉片最大厚度處的葉片距離百分比xi,通常其值變化范圍為0.25~0.4,且與工作輪葉片角的極點(diǎn)β=90°相一致,則

(5)

且該點(diǎn)導(dǎo)函數(shù)值也為0,即

(6)

根據(jù)式(4)~(6),再由經(jīng)驗(yàn)規(guī)律給定該翼型函數(shù)的入口、出口處斜率,即可確定一組翼型函數(shù)。

對(duì)各個(gè)工作輪分別計(jì)算,便可得到各個(gè)工作輪的厚度值函數(shù)。

圖1 NACA0015翼型Fig. 1 NACA0015 airfoil

2計(jì)算葉片的厚度矢量

本文采用的加厚算法是針對(duì)液力變矩器葉片中間流面的加厚,因此在加厚前需根據(jù)環(huán)量分配法得到各葉片的內(nèi)外環(huán)骨線(xiàn)點(diǎn)[6]。然后對(duì)由環(huán)量分配法得到的內(nèi)外環(huán)線(xiàn)點(diǎn)按弧長(zhǎng)等分進(jìn)行插值。將新得到的等分點(diǎn)按照入口到出口排列,并將得到的內(nèi)環(huán)線(xiàn)點(diǎn)計(jì)作S1,即為葉片的內(nèi)環(huán)骨線(xiàn);將得到的外環(huán)線(xiàn)點(diǎn)計(jì)作S2,即為葉片的外環(huán)骨線(xiàn)。內(nèi)、外環(huán)骨線(xiàn)組成的直紋曲面即為葉片的中間流面。

通常,為了方便制造時(shí)制模和生產(chǎn),液力變矩器葉片多由直紋曲面構(gòu)成。直紋曲面是指,采用直母線(xiàn)素幾何設(shè)計(jì)方法得到的導(dǎo)向型葉片型面,即通過(guò)2條設(shè)計(jì)基線(xiàn)上無(wú)數(shù)個(gè)點(diǎn)之間的連線(xiàn)確定曲面形態(tài)[7],因此,復(fù)雜的曲面設(shè)計(jì)可簡(jiǎn)化為兩條設(shè)計(jì)基線(xiàn)的曲線(xiàn)設(shè)計(jì)。對(duì)于某有厚度的葉片設(shè)計(jì),可以先轉(zhuǎn)化為葉片工作面和非工作面的設(shè)計(jì),再簡(jiǎn)化為工作面和非工作面上的2個(gè)設(shè)計(jì)基線(xiàn)的設(shè)計(jì)。

通常,流固耦合的葉片要求內(nèi)側(cè)和外側(cè)均為光順的曲面,因此本文在設(shè)計(jì)加厚時(shí)是針對(duì)中間流面進(jìn)行兩面加厚,現(xiàn)以外環(huán)某點(diǎn)S2i(x,y,z)為例,簡(jiǎn)述其加厚原理。

(7)

由方程(7)可求出2組法向量,2組方向相反,再根據(jù)曲線(xiàn)凹凸特性選取一組向量作為工作面向量,另外一組作為非工作面向量:

(8)

圖2 法向加厚算法原理Fig. 2 Normal thickening theory

3雙渦輪液力變矩器設(shè)計(jì)性能的比較

將本文提到的葉片厚度設(shè)計(jì)方法運(yùn)用在某型號(hào)雙渦輪液力變矩器的葉片厚度設(shè)計(jì)上,通過(guò)三坐標(biāo)測(cè)量機(jī)測(cè)量葉片關(guān)鍵部位的參數(shù),再由環(huán)量分配法得到葉片中間流面,分別按照本方法和等傾角射影法對(duì)葉片骨線(xiàn)進(jìn)行加厚,得到的葉片模型分別稱(chēng)為法向加厚模型和等傾角射影模型。

3.1法向加厚模型

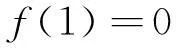

將式(3)運(yùn)用到雙渦輪液力變矩器上時(shí),需根據(jù)該變矩器的特點(diǎn),確定厚度函數(shù)系數(shù)。分析該雙渦輪液力變矩器的第1渦輪、第2渦輪和導(dǎo)輪中間流線(xiàn)上的液流角度變化(如圖3)可知:第1渦輪和導(dǎo)輪葉片角等于90°的位置靠前,第2渦輪葉片角等于90°的位置靠后,因此可以認(rèn)為當(dāng)?shù)?渦輪、第2渦輪和導(dǎo)輪厚度位于極大值點(diǎn)時(shí),葉片距離百分比分別為0.25、0.4和 0.25。

圖3 各輪中間流線(xiàn)葉片角變化Fig. 3 Blade angle changes along design path

11.446 1x3-5.914 9x4

(9)

1.990 9x3-1.003 4x4

(10)

28.042 9x3-11.5721x4

(11)

由式(9)~(11)得到的是該點(diǎn)厚度占最大厚度的比例,因此仍然需要確定葉片的最大厚度值,本文選取泵輪、第1渦輪、第2渦輪和導(dǎo)輪的最大厚度值分別為4.0、12.5、12.5和13.0 mm。

查閱相關(guān)資料可知,鑄造泵輪的葉片厚度變化通常不大;并且大量仿真結(jié)果表明,其厚度變化規(guī)律對(duì)變矩器性能影響較小。因此,本文近似認(rèn)為泵輪葉片是等厚度的[8]。

對(duì)環(huán)量分配法得到的骨線(xiàn),依據(jù)法向加厚算法按照上述厚度分配規(guī)律進(jìn)行加厚,即得到法向加厚模型。

3.2等傾角射影模型

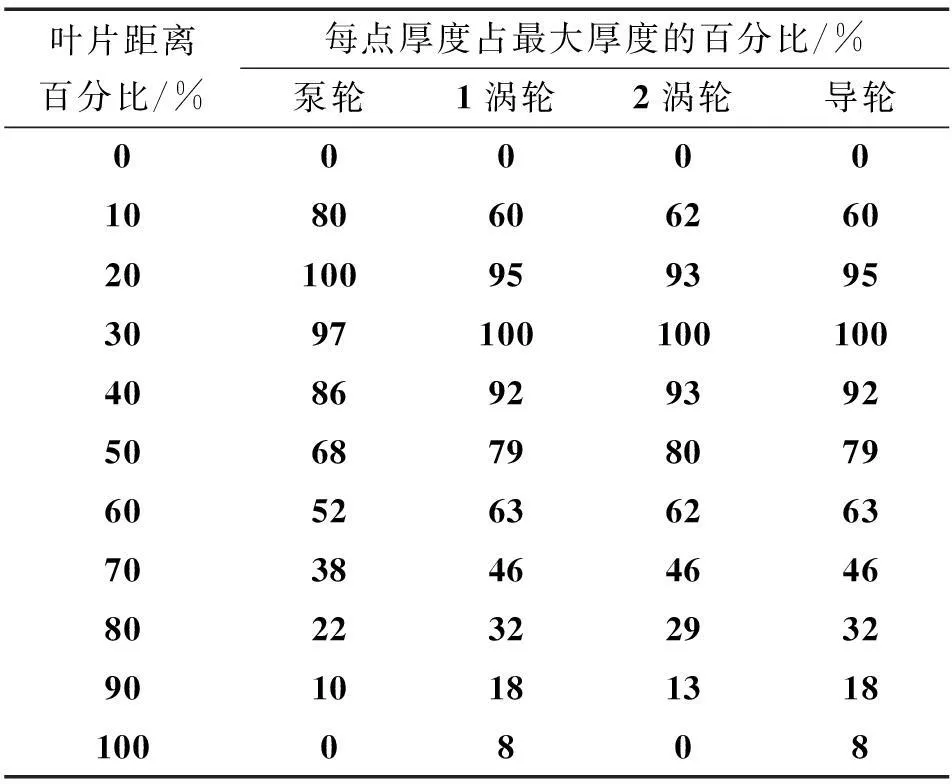

等傾角射影法利用的保角變換原理[12],思路是將葉片內(nèi)外環(huán)流線(xiàn)投影到圓柱體上,再將圓柱體展開(kāi)成平面圖形,然后根據(jù)經(jīng)驗(yàn)的厚度分布規(guī)律對(duì)展開(kāi)圖進(jìn)行厚度設(shè)計(jì),最后將平面葉片展開(kāi)到三維坐標(biāo)系中,得到加厚后的葉片模型。其中,等傾角射影模型的葉片厚度百分比分配規(guī)律如表1所示。

表1 經(jīng)驗(yàn)的葉片厚度分配規(guī)律

由于泵輪的傳統(tǒng)厚度函數(shù)也是非均勻變化的,因此設(shè)定其最大厚度值為6 mm,其他輪最大厚度均與新模型一致。

將按照此方法得到的模型稱(chēng)為等傾角射影模型。

3.3模型與仿真結(jié)果對(duì)比

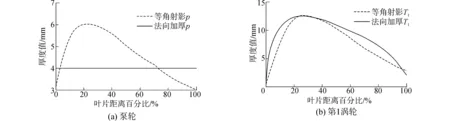

將法向加厚模型和等傾角射影模型的厚度規(guī)律進(jìn)行對(duì)比,結(jié)果如圖4所示。

對(duì)比可知,法向厚度模型的入口點(diǎn)厚度函數(shù)斜率較大,即入口點(diǎn)出厚度變化劇烈,據(jù)此加厚出的葉片入口處較圓,有利于減少入口處沖擊損失,法向加厚模型的厚度函數(shù)在x=0處斜率為正無(wú)窮,使得入口處曲率沒(méi)有突變,實(shí)現(xiàn)光滑連接,進(jìn)一步降低沖擊損失;法向加厚模型的厚度函數(shù)斜率變化較為平緩,而等傾角射影模型的厚度函數(shù)斜率變化較為劇烈。

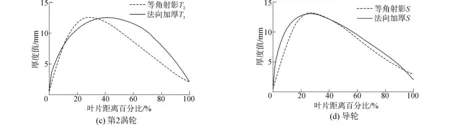

將2種模型的葉片進(jìn)行對(duì)比,如圖5所示進(jìn)行對(duì)比。分析可知,等傾角射影模型的第1渦輪入口處出現(xiàn)厚度變化劇烈點(diǎn),原因是第1渦輪在將經(jīng)驗(yàn)厚度函數(shù)按照等傾角射影法在中間流線(xiàn)進(jìn)行平面加厚時(shí),由于缺乏人工手動(dòng)光順,因此,反算后葉片在此處出現(xiàn)曲率突變點(diǎn);導(dǎo)輪入口也是如此。

圖4 改進(jìn)的NACA翼型厚度和經(jīng)驗(yàn)厚度對(duì)比Fig. 4 Comparison of adjusted NACA airfoil and traditional thickness

由圖5還能看出,等傾角射影模型的第2渦輪入口處存在扭曲,該處也是由于入口點(diǎn)平面坐標(biāo)反算到三維空間時(shí),坐標(biāo)點(diǎn)發(fā)生變形所致。因此,對(duì)于大多數(shù)骨線(xiàn)來(lái)說(shuō),按照法向加厚方法更容易得到形態(tài)光滑的葉片。

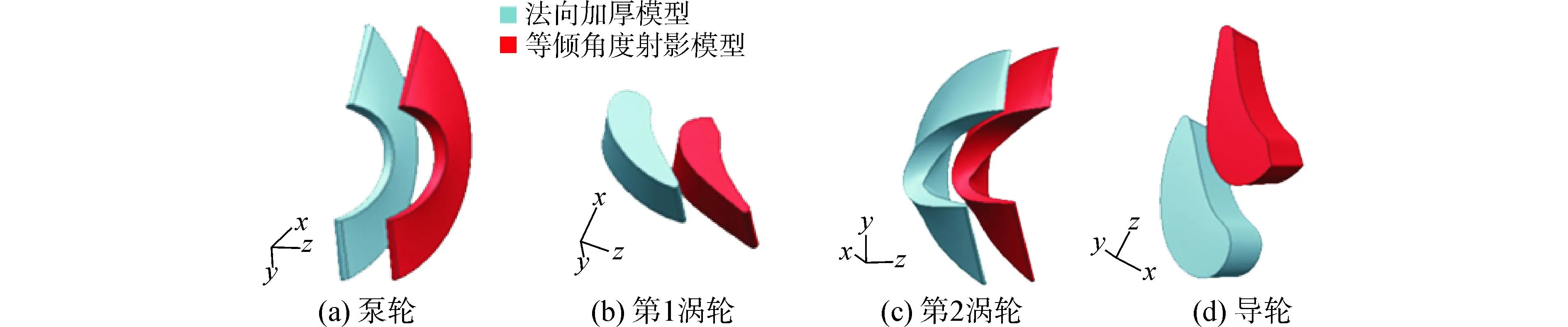

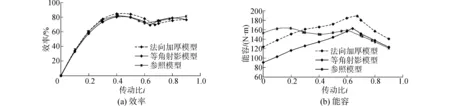

將上述2組模型分別代入計(jì)算機(jī)流體力學(xué)仿真軟件(CFD)中來(lái)運(yùn)算,將得到兩模型的效率曲線(xiàn)和能容曲線(xiàn)與試驗(yàn)臺(tái)架試驗(yàn)數(shù)據(jù)對(duì)比,如圖6。

圖5 2種設(shè)計(jì)方法設(shè)計(jì)出的葉片對(duì)比Fig. 5 Comparison of blades designed by two methods

圖6 2個(gè)模型效率、能容與臺(tái)架試驗(yàn)結(jié)果對(duì)比Fig. 6 Compare of torque & efficiency of two models and bench test results

圖6中參照模型即為臺(tái)架試驗(yàn)數(shù)據(jù)。由圖可知,在雙渦輪工況轉(zhuǎn)換點(diǎn)前,法向加厚模型在工況轉(zhuǎn)換點(diǎn)之前的最高效率比等傾角射影模型和參照模型的高;法向加厚模型的能容轉(zhuǎn)矩比等傾角射影模型和參考模型的也高出較多。某廠(chǎng)家的整機(jī)試驗(yàn)表明,作業(yè)時(shí)雙渦輪液力變矩器處于低轉(zhuǎn)速比的概率較高,故法向加厚法設(shè)計(jì)出的葉片符合設(shè)計(jì)要求。

圖6中,某個(gè)工作輪的能容轉(zhuǎn)矩的定義為

(12)

比較法向加厚模型和等傾角射影模型的三維模型和CFD仿真結(jié)果可知,法向加厚方法能夠很好的實(shí)現(xiàn)葉片加厚,且加厚后的葉片光順度高,葉片的厚度易于調(diào)整。運(yùn)用符合NACA翼型特征的液力變矩器葉片厚度設(shè)計(jì)方法對(duì)葉片設(shè)計(jì)是適用的,尤其對(duì)于雙渦輪液力變矩器的第一渦輪和導(dǎo)輪設(shè)計(jì)效果比較明顯。

4結(jié)論

本文基于直紋曲面的特征提出了符合NACA翼型特征的液力變矩器厚度設(shè)計(jì)方法,適用于已經(jīng)設(shè)計(jì)出中間流面空間形態(tài)的葉片厚度設(shè)計(jì),實(shí)質(zhì)是對(duì)三維曲面的直接加厚,該方法能夠滿(mǎn)足流固耦合作用對(duì)液力變矩器葉片的提出的要求。在工程實(shí)踐中,每一種方法都有其局限性,本方法需要將中間流線(xiàn)沿著直母線(xiàn)向外拓展1~2 mm,這樣的調(diào)整是為了保證設(shè)計(jì)得到的葉片與循環(huán)圓嚴(yán)格相交,因?yàn)樵O(shè)計(jì)要求的葉片角度體現(xiàn)在中間流線(xiàn)上,但這種調(diào)整不影響中間流線(xiàn),故不會(huì)對(duì)結(jié)果產(chǎn)生影響。相對(duì)于以往變矩器葉片的造型方法,本文方法有如下特點(diǎn):

1)克服了傳統(tǒng)的等角射影法因坐標(biāo)變換導(dǎo)致葉片連續(xù)性差的缺點(diǎn),使葉片的設(shè)計(jì)不需要人工調(diào)整,可精確地實(shí)現(xiàn)葉片加厚,且設(shè)計(jì)出的葉片形態(tài)自然光滑。

2)與參考模型的臺(tái)架試驗(yàn)結(jié)果和等角射影模型的仿真結(jié)果比較,法向加厚模型的效率和能容均有提高。

3)現(xiàn)有變矩器葉片厚度設(shè)計(jì)方法是由三維坐標(biāo)與二維坐標(biāo)之間影射間接得出的,本文提出的厚度設(shè)計(jì)方法從理論上實(shí)現(xiàn)了葉片的三維設(shè)計(jì),為變矩器翼型自動(dòng)設(shè)計(jì)提供了理論支持。

4)符合NACA翼型特征的厚度函數(shù)在葉片的入口處斜率為正無(wú)窮,故葉片入口鈍圓、液流損失小。由于引入NACA翼型特征,使葉片厚度的設(shè)計(jì)變量由數(shù)10個(gè)減少到3個(gè)。

參考文獻(xiàn):

[1]王健, 葛安林, 雷雨龍, 等. 液力變矩器葉片三維成型法及其性能分析[J]. 吉林大學(xué)學(xué)報(bào):工學(xué)版, 2007, 37(1): 43-47.

WANG Jian, GE Anlin, LEI Yulong, et al. Three-dimensional design for hydraulic torque converter blades and its performance analysis[J]. Journal of Jilin university: engineering and technology edition, 2007, 37(1): 43-47.

[2]袁彩云, 崔亞輝, 王宏江, 等. 基于Pro/E的液力變矩器葉片設(shè)計(jì)[J]. 機(jī)械設(shè)計(jì)與制造工程, 2014, 43(3): 18-22.

YUAN Caiyun, CUI Yahui, WANG Hongjiang, et al. Design on the blades of hydraulic torque converter based on Pro/E[J]. Machine design and manufacturing engineering, 2014, 43(3): 18-22.

[3]ROBINETTE D L, SCHWEITZER J M, MADDOCK D G, et al. Predicting the onset of cavitation in automotive torque converters-part I: Designs with geometric similitude[J]. International journal of rotating machinery, 2008: 803940, doi: 10.1155/2008/803940.

[4]劉冀察. 儒科夫斯基翼型用于液力變矩器葉型設(shè)計(jì)的研究[J]. 工程機(jī)械, 2003, 34(1): 22-24.

LIU Jicha. Theoretical research on blade design method of hydrodynamic torque converter based on Joukowski arfoil[J]. Construction machinery and equipment, 2003, 34(1): 22-24.

[5]許睿, 宮立強(qiáng), 于征平, 等. 液力變矩器葉型設(shè)計(jì)[J]. 工程機(jī)械, 2014, 45(3): 41-44.

XU Rui, GONG Liqiang, YU Zhengping, et al. Hydraulic torque converter blades design[J]. Construction machinery and equipment, 2014, 45(3): 41-44.

[6]劉偉輝, 劉春寶, 汪清波, 等. 基于二次函數(shù)環(huán)量分配的液力變矩器葉片設(shè)計(jì)方法[J]. 農(nóng)業(yè)機(jī)械學(xué)報(bào), 2008, 39(8): 145-148.

LIU Weihui, LIU Chunbao, WANG Qingbo, et al. Design method of torque converter blade based on quadratic function distribution[J]. Transactions of the Chinese society for agricultural machinery, 2008, 39(8): 145-148.

[7]王立軍, 吳光強(qiáng), 王歡. 基于葉片角變化規(guī)律的液力變矩器改型設(shè)計(jì)法[J]. 同濟(jì)大學(xué)學(xué)報(bào): 自然科學(xué)版, 2011, 39(11): 1673-1679.

WANG Lijun, WU Guangqiang, WANG huan. Design strategy for modification of torque converters based on variation law of blade angle[J]. Journal of tongji university:natural science, 2011, 39(11): 1673-1679.

[8]褚亞旭. 基于CFD的液力變矩器設(shè)計(jì)方法的理論與實(shí)驗(yàn)研究[D]. 長(zhǎng)春: 吉林大學(xué), 2006: 100-105.

ZHU Yaxu. Theoretical and experimental research on design method of hydrodynamic torque converter based on CFD[D]. Changchun: Jilin University, 2006: 100-105.

[9]魏巍,閆清東.液力變矩器泵輪葉片優(yōu)化設(shè)計(jì)研究[J].系統(tǒng)仿真學(xué)報(bào),2008,20(23):6549-6553.

WEI Wei, YAN Qingdong. Study on optimization design of pump vanes in hydrodynamic torque converter[J].Journal of system simulation,2008,20(23):6549-6553.

[10]劉悅,馬文星,劉春寶, 等.綜合式液力變矩器內(nèi)特性的計(jì)算與分析[J].吉林大學(xué)學(xué)報(bào):工學(xué)版,2008,38(1):70-74.

LIU Yue, MA Wenxing, LIU Chunbao, et al. Calculation and analysis of internal characteristics of torque converter-coupling[J].Journal of Jilin University:Engineering and Technology Edition,2008,38(1):70-74.

[11]馬文星,劉春寶,雷雨龍, 等.工程機(jī)械液力變矩器現(xiàn)代設(shè)計(jì)方法及應(yīng)用[J].液壓氣動(dòng)與密封,2012(10):71-76.

MA Wenxing, LIU Chunbao, LEI Yulong, et al. Modern design methods and application of engineering machinery torque converter[J]. Hydraulics pneumatics & seals,2012(10):71-76.

[12]朱經(jīng)昌.液力變矩器的設(shè)計(jì)與計(jì)算[M].北京: 國(guó)防工業(yè)出版社,1991.

Design strategy for blade thickness of hydraulic torque converter based on the characteristics of NACA airfoils

WANG Anlin1, CAO Yan1, HAN Jibin2

(1. School of Mechanical Engineering, Shanghai 201804, China; 2. Shantui Construction Machinery Co., Ltd., Jining 272073, China)

Abstract:In order to address the poor continuity of the three-dimensional blade morphology caused by the conventional design method that is based on the projection theorem for isoclinic angles, we present a strategy for designing the blade thickness of the hydraulic torque converter (TC) with the characteristics of the National Advisory Committee for Aeronautics (NACA) airfoil. By defining the subsection constraints of the NACA airfoil, the designed blade can meet the fluid-structure interaction requirements of the hydraulic TC, and confirm its airfoil function. In addition, based on the airfoil function and the rules for a ruled surface, we derived the blade thickness and normal thickening direction, and then obtained the blade thickness vector of the hydraulic TC, which realized the blades thickness design (called the normal thickening method, for short). Taking the blade design of the twin-turbine TC as an example, we used this method and the projective method for isoclinic angles to establish the model. By comparing the computational fluid dynamic (CFD) simulation and rack test results, we found that by using the proposed method, the design parameters of the blades could be effectively reduced. The designed drop-like blades could improve the efficiency of the hydraulic TC, and an automatic blade design can be realized.

Keywords:NACA airfoil; torque converter; normal thickening method; blade optimization; thickness design

中圖分類(lèi)號(hào):TH137.33

文獻(xiàn)標(biāo)志碼:A

文章編號(hào):1006-7043(2016)03-420-06

doi:10.11990/jheu.201412083

作者簡(jiǎn)介:王安麟(1954-),男,教授,博士生導(dǎo)師.通信作者:王安麟,E-mail: wanganlin@tongji.edu.cn.

基金項(xiàng)目:重大科技成果轉(zhuǎn)化基金資助項(xiàng)目(財(cái)建〔2012〕258號(hào)).

收稿日期:2014-12-31.

網(wǎng)絡(luò)出版地址:http://www.cnki.net/kcms/detail/23.1390.u.20151218.1051.006.html

網(wǎng)絡(luò)出版日期:2015-12-18.