不銹復合板16MnR+316L焊接工藝確定

劉乃寬

【摘 要】本文分析了16MnR+316L不銹鋼復合板的焊接性,從材料性質、焊接方法、焊接材料、工藝評定幾個方面進行探討,確定合適的焊接工藝,并將其成功應用于實際的焊接生產中。

【關鍵詞】不銹鋼復合鋼板;焊接工藝;316L

0 前言

不銹鋼復合板是以碳素鋼或合金鋼為基層、不銹鋼為復層,制成的雙金屬復合鋼板,包括奧氏體不銹鋼復合板、鐵素體不銹鋼復合板和馬氏體不銹鋼復合板。一般由基層來保證復合板的強度,復層來保證復合板的抗腐蝕性能。隨著我國石油化工工業的發展,石油化工設備中采用不銹鋼復合鋼板制作的設備越來越多,其優良的耐腐蝕性能、高強度及較低的綜合成本特性,得到了廣泛的應用。

2012年我公司承接了北京中能三套水處理設備中6臺壓力容器的制作任務,考慮設備運行中介質腐蝕的影響,容器采用16MnR+316L不銹鋼復合板制作,其中3臺設備規格為2600*6000*(18+3)mm,3臺設備規格為1800*4000*(12+3)mm。

1 焊接性分析

16MnR+316L不銹鋼復合板屬于奧氏體系復合鋼板,查閱相關資料可知,兩種材質的含碳量和所含的合金成分存在較大差異(見表1)。由于基層與復層的含鉻量差別較大,促使碳向復層遷移擴散,在靠近熔合區的基層上形成了脫碳軟化層,復層奧氏體鋼一側形成增碳硬化層。基層焊接時易于熔化不銹鋼復層,使得合金元素摻入而導致碳鋼基層焊縫金屬嚴重硬化和脆化;而復層焊接時,基層中的碳易于進入復層中,使復層的抗腐蝕性能和基層的強度降低,復層出現合金元素稀釋和滲碳等問題,因此應在基層和復層之間加焊過渡層。過渡層焊接時,選用鉻鎳含量較高的焊接材料,使之即使受到基層的稀釋,也不會產生馬氏體脆硬組織。基層焊縫必須防止產生脆硬馬氏體,保證其力學性能;過渡層焊縫選用鉻鎳含量較高的焊接材料,復層焊縫必須保證焊縫的合金成分,以確保其耐腐蝕性能。這是不銹復合鋼板焊接時的關鍵問題。

2 焊接工藝制定

2.1 焊接方法的選擇

基層焊接方法,因產品直徑較大,確定復層側基層采用焊條電弧焊,背面清根后采用埋弧自動焊。以提高焊接生產率。

過渡層焊接方法,不銹鋼復合鋼板過渡層的焊接是整個復合鋼板焊接的難點,為防止基層金屬對過渡層焊縫金屬的稀釋,因此焊接時要盡量減少熔合比,以減低對焊縫金屬的稀釋作用。母材的熔合比與許多因素有關,其中焊接方法是最重要的影響因素。使用奧氏體鋼或鎳基合金填充材料焊接或堆焊時,各種焊接方法得到熔合比范圍如表2所示。

表2 各種焊接方法熔合比范圍

從表2可以看出,使用焊條電弧焊的熔合比比較低,變化范圍較小,因而焊縫成分比較穩定,這也是目前不銹鋼復合鋼板過渡層焊接最常用的焊接方法。

復層的焊接方法,復層為316L奧氏體不銹鋼,且比較薄,一般采用鎢極氬弧焊和焊條電弧焊,從生產成本考慮,選用焊條電弧焊。

2.2 焊接材料的選擇

不銹復合鋼板的焊縫由基層、過渡層和復層三部分組成,各自的焊接材料選擇如下:

基層焊接材料,原則上選用的焊接材料與單一的鋼材選用的焊接材料相同,焊條電弧焊選用堿性低氫鈉型焊條E5015(J507)),其抗裂性較好。背面埋弧自動焊采用焊絲H10Mn2配高錳高硅低氟焊劑HJ431。

過渡層焊接材料,不銹復合鋼板焊接的關鍵問題在于處理好復層與基層交接部位的焊接性,也就是過渡層的問題。從焊接冶金學上分析,可以認為焊縫金屬大體上是攪拌均勻的,選擇焊材可以根據舍夫勒組織圖按熔合比計算,求得純奧氏體或奧氏體加少量一次鐵素體組織的焊縫成分。由于有碳鋼母材的稀釋作用,使用18-8型焊接材料可產生馬氏體組織,易產生冷裂紋,不能滿足要求。25-20型焊接材料是單相奧氏體組織而易產生熱裂紋。為了保證復層焊縫合金不受或少受基層金屬的稀釋,焊接材料也不能采用碳鋼材料。為了充分補償碳鋼對復層焊縫金屬的稀釋作用并補充焊接過程中合金元素的燒損,過渡層金屬鉻、鎳含量應高于復層不銹鋼成分,并具有良好的塑性和韌性。采用25-13型焊條(E309L-16)是比較合適的,通過用舍夫勒組織圖計算,E309L焊條的焊縫組織為奧氏體加鐵素體。

316L/16MnR/E309L的鉻、鎳當量如下:

316L Nieq=14+30*0.03+0.5*2=15.9

Creq=18+3+1.5*1=22.5

16MnR Nieq=0.15+0.17*30+0.5*1.54=6.02

Creq=0.23+1.5*0.26=0.45

E309L Nieq=14+30*0.04+0.5*2=16.2

Creq=25+0.5+1.5*0.9=26.85

通過上面的計算,查舍夫勒圖可知16MnR的組織成分在a點,316L的組織成分在b點,它們的平均成分在c點,E309L-16焊條的組織成分在d點,如果手工電弧焊的熔合比為40%,則焊縫的組織成分在e點,為奧氏體加5%左右的鐵素體,滿足抗裂性要求。

復層的焊接材料,根據對復層不銹鋼性能要求,復層焊縫金屬成分原則上與單獨焊接復層不銹鋼時焊接材料相同,故本次選擇E316L-16型焊條進行焊接。

2.3 焊接坡口的選擇

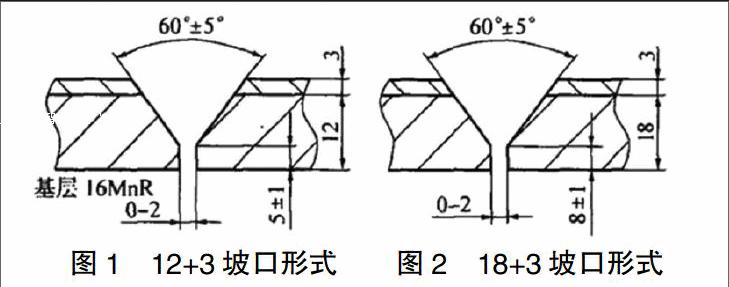

因為設備的縱環焊縫都可以采用雙面焊,因此選用的坡口形式如圖1、圖2所示(板厚:12+3;18+3)。

另一種是當設計厚度裕度較大,基層焊接后能夠保證基層焊縫處的厚度不小于設計厚度,射線檢測可在過渡層焊接之前進行,但焊縫全部焊完后,必須再次進行射線檢測,檢查無裂紋即可。因為產品用不銹鋼復合鋼厚度不厚,即使有缺陷也比較容易定位、清除,我們選擇基層、過渡層和復層都焊完后一起拍片,這樣可以降低成本。一般缺陷清除、返修焊接從基層側進行。

2.4 焊接工藝評定

根據設計要求和焊接工藝分析,按NB/T47014-2011附錄A的要求進行。

2.4.1 焊接工藝評定過程

1)落料,16MnR+316L復合鋼板:500mm×150mm×(12+3)mm二塊,按圖1要求加工。500mm×150mm×(18+3)mm二塊,按圖2要求加工。

2)清理,清除坡口及兩側20mm范圍內的鐵銹和油污等,在復層距坡口100mm范圍內涂防飛濺涂料,如白堊粉等。

3)組對,以復層為基準,對口錯邊量小于等于復層厚度的50%,即1.5mm。

4)點固,采用經烘干(380℃/1h)的焊條E5015(J507)/φ4點固在基層側

5)焊接,按圖3和圖4的順序進行焊接。6)無損檢測,基層、過渡層、復層都焊完后一起拍片,然后復層再進行著色檢查。

焊接時先焊復層側基層,采用焊條電弧焊,E5015(J507)/φ3.2打底,E5015(J507)/φ4焊至低于復合界面1.5~2.5mm,焊縫磨平。背面碳弧氣刨,打磨露出金屬光澤后,采用埋弧自動焊:焊絲H10Mn2,焊劑HJ431(250℃/2h)焊至要求。再焊過渡層,清理復層側基層焊縫及坡口,采用焊條E309-16(A302)/φ3.2焊接過渡層,為了控制稀釋率,采用小電流、快速焊、不擺動的焊接工藝,焊至高于復合界面0.5~1.5mm。最后焊復層,清理過渡層焊縫表面及坡口邊緣,采用E316L-16(A022)/φ3.2焊接復層,直至要求。基層、過渡層和復層的焊接工藝參數見表3。

2.4.2 試驗結果

工藝評定試件按JB4730-2005要求拍片4張;對復層焊縫進行滲透檢測,按照JB4730-2005要求,Ⅰ級,合格;按NB/T47014-2011附錄A的要求加工試樣,并進行力學性能試驗(見表4)和復層焊縫金屬化學成份分析(見表5),全都符合要求。

3 實際生產注意事項

1)根據焊接工藝評定和實際生產條件,編制合理的焊接工藝。

2)嚴格控制下料、坡口加工、滾圓、組對、單節筒體加固的質量。

3)焊接前坡口及兩側的油污、鐵銹、氧化鐵清理干凈,基層一側要用專用的碳鋼鋼絲刷,復層一側要用專用的不銹鋼鋼絲刷。

4)焊前焊條及焊劑要嚴格按規定烘干,焊絲要除銹、油污等。

5)焊接時要嚴格執行焊接工藝規程。特別是T型接頭處焊縫的焊接,要求縱縫兩端約100mm的過渡層和復層焊縫必須在環向基層焊縫焊完后再焊接

6)過渡層焊接應采用小電流,稍微大點的焊接速度,盡量減小熔合比,保證焊縫的奧氏體組織。

7)由于16Mn鋼與316L不銹鋼物理性能差異大,基層厚度方向會產生很大殘余應力,在氣溫低于0℃時,必須預熱,以防止裂紋。

8)復層不銹鋼焊接完畢,要進行酸洗鈍化處理,保證耐蝕度。

4 結論

嚴格按照以上焊接規范進行施焊,完成了6臺容器的制造,按照JB4730-2005要求拍片,一次拍片合格率達97.2%,完全達到設計質量的要求。而產品自交付以來,運行正常,說明所選用的焊接工藝是可行的,為同類產品焊接提供了借鑒。

【參考文獻】

[1]焊接手冊2[M].北京機械工業出版社.

[2]NB/T47014-2011 承壓設備焊接工藝評定[Z].

[3]胡華忠.不銹鋼復合板的焊接工藝探討[Z].

[責任編輯:楊玉潔]