改善鋼筋與混凝土黏結效果的措施研究

◎ 王 寧,謝會杰,趙華營

(中糧工程科技(鄭州)有限公司,河南 鄭州 450053)

鋼筋有良好的受拉和受壓能力,混凝土有良好的受壓能力,因此兩者可實現優勢互補,共同工作。鋼筋和混凝土間存在的化學吸附力、機械咬合力等黏結力使兩者形成整體,共同受力、共同變形,鋼筋和混凝土的溫度線膨脹系數接近,其中鋼筋為1.2×10-5/℃,混凝土為1.0×10-5/℃,不會引起顯著的溫度應力。混凝土呈弱堿性,可有效防止鋼筋銹蝕,進而保證結構的耐久性。實踐證明鋼筋與混凝土黏結效果受材料、施工工藝等因素的制約,一旦黏結失效,將會造成嚴重后果,本文研究表明,在施工過程中采取有效措施改善黏結效果能夠事半功倍,并在某框架結構中進行驗證。

1 鋼筋和混凝土黏結機理[1,2]

一般通過拉拔實驗研究鋼筋與混凝土間黏結機理。光圓鋼筋和變形鋼筋同混凝土間的極限黏結強度相差很大,且黏結機理、鋼筋滑移量和破壞形態也各有不同。

(1)光圓鋼筋的黏結機理。由于鋼筋同混凝土間黏結強度很小,在較小鋼筋應變下即可產生局部滑動,一旦鋼筋同混凝土脫開,黏結力就由摩擦咬合作用承擔。在加載過程中,相對滑動由加載端逐步向自由端發展,膠著長度不斷變小,應力峰值內移,最終鋼筋被拔出,而混凝土一般不發生劈裂或破碎,呈剪切破壞形態。當相對埋長(鋼筋埋長La同直徑d之比)較大且混凝土強度較高時,鋼筋也可能在黏結破壞前就已經屈服。

(2)變形鋼筋的黏結機理。變形鋼筋縱橫肋的存在,改變了鋼筋與混凝土相互作用的方式,大大改善了黏結效用。雖然膠著力與摩擦力作用仍存在,但變形鋼筋的黏結強度主要取決于橫肋同混凝土間的機械咬合作用。由變形鋼筋的拔出實驗可知,其受力變形過程可分為5個階段,見表1。

表1 變形鋼筋拉拔實驗結果分析表

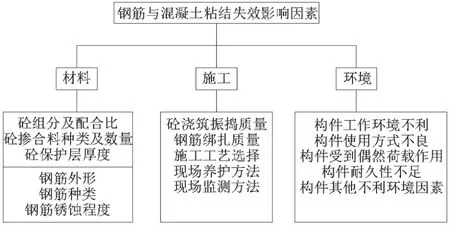

2 鋼筋與混凝土黏結效果影響因素

鋼筋與混凝土黏結效果受到材料選擇、施工工藝、現場管理和構件所處環境等諸多因素的影響,如圖1所示。

圖1 鋼筋與混凝土黏結失效影響因素示意圖

3 鋼筋與混凝土黏結效果改善措施

(1)工程概況。某工程為8層框架結構住宅樓,占地面積約1 000 m2,建筑面積約8 000 m2,底層層高3.6 m,其他層層高3 m,室內外高差-0.6 m。框架梁、柱、屋面板、樓面板均為現澆鋼筋混凝土結構,考慮抗震設防要求。施工時正值夏季,高溫多雨且溫差較大,商品混凝土、鋼筋等原材料均根據圖紙和合同的要求進行選擇。

(2)鋼筋與混凝土黏結效果不佳引發的問題。①局部出現微裂紋。2層板局部區域出現沿鋼筋方向斷續的微裂紋,寬度在觀測期內變化量可忽略,但出現銹點。分析原因:鋼筋與混凝土黏結不密實,施工環境溫度高,現場溫控措施執行效果欠佳,導致混凝土出現收縮裂縫,鋼筋出現一定程度的銹蝕。②部分構件強度檢測結果不均勻。施工單位質量自檢時發現部分梁的強度值不均勻,底部強度值大于兩側強度值,但整體強度符合要求。分析原因:混凝土因自重下沉,導致底部密實度較高,鋼筋與混凝土黏結效果比兩側好,強度也較高。

以上兩種不良后果是在施工過程中發現的,實踐證明使用過程中如果鋼筋和混凝土黏結效果不佳,還會導致鋼筋與混凝土出現相對滑移,加速構件破壞[3],降低混凝土對鋼筋的保護作用造成鋼筋銹蝕等更為嚴重的后果。

(3)工程對策。①摻加啞鈴型鋼纖維[4]。由施工單位提出,監理單位與建設單位共同審核通過,設計單位進行設計變更,將混凝土+鋼筋變更為鋼纖維混凝土+鋼筋,材料中摻加啞鈴型鋼纖維,體積分數為0%~0.5%,鋼纖維選材應就地取材,技術指標符合工程要求,其他配合比不發生變化,改善混凝土質量和對鋼筋的保護效果。②有效控制鋼筋銹蝕。實踐證明銹蝕初期(混凝土保護層未脹裂)對改善鋼筋與混凝土黏結效果有利,一旦保護層脹裂,兩者黏結性能慢慢衰退,加速構件破壞[5]。工程施工環境復雜,高溫多雨,鋼筋易發生銹蝕,施工單位主動加強鋼筋儲存、加工、鋼筋籠成品保護等環節的控制措施,制定并落實事前定預案、事中抓落實、事后勤總結的工作制度,做到“三定”(定施工工人、定施工工藝、定質檢人員)控制鋼筋銹蝕。③嚴格控制鋼筋位置。根據建筑工程圖紙準確定位鋼筋是施工單位的基本義務,但施工過程中總存在誤差,鋼筋工程質量驗收和混凝土澆筑等環節易使鋼筋發生變形和跑位。施工單位采用加強鋼筋工程技術交底、規范設置馬凳筋、質量驗收前設置臨時馬道、澆筑混凝土時安排鋼筋工看筋(及時將變形、移位的鋼筋調直、回位)、澆筑混凝土時嚴禁混凝土直接傾倒在鋼筋上等措施,控制鋼筋位置和鋼筋間距。④嚴格控制混凝土澆筑工藝和養護質量。高溫多雨且濕度較大十分不利于混凝土澆筑,溫度應力和溫度裂縫會削弱鋼筋與混凝土的黏結效果,同時應避免暴雨時澆筑混凝土。施工單位充分考慮各種不利因素,提出“以工程質量為綱,不盲目追求工程進度”的原則。采用科學增加施工段、分段分層澆筑、增加鋼纖維混凝土攪拌時間、調整高溫時段施工時間、冰水混合物替代拌合用水、澆筑體溫度實時控制(及時發現溫度異常并處理)、鋼纖維混凝土采用二次振搗工藝、混凝土節水養生膜養護、延長養護時間等措施提高鋼筋與混凝土黏結效果,減少溫度應力的不利影響。⑤及時修補微裂紋。前期出現的微裂紋施工單位及時向監理單位反映,與監理單位共同制定修補辦法。本工程中出現微裂紋寬度均為0.3 mm以下,采用壓力灌漿法。由上往下注漿,水平縫從一端到另一端逐個注漿,采用二次注漿工藝,嚴格控制注漿量和注漿時間間隔,確保漿液充滿微裂紋。

4 結語

鋼筋與混凝土黏結效果是鋼筋混凝土構件安全工作的基礎,也是實現其耐久性的保障,應引起建筑各參與單位的重視。本工程施工單位通過實施以上措施,有效提高工程質量,后期質檢過程中發現構件強度有明顯提高,微裂紋幾乎沒有增加,大大提高鋼筋與混凝土黏結強度。雖然工程建設費用有一定增加,但施工單位通過后期有效的進度控制實現提前竣工,減少了建設單位的支出,得到建設單位的理解。

參考文獻:

[1]陳璽文.鋼筋混凝土黏結性能有限元分析[D].天津:天津大學,2010.

[2]管品武,孟會英,李 麗.鋼筋與混凝土間黏結錨固性能及黏結作用機理[J].鄭州工業大學學報,2001(9):65-66.

[3]趙 政,蔣德穩.銹蝕鋼筋與混凝土黏結性能研究現狀[J].淮海工學院學報:自然科學版,2014(3):58-62.

[4]秦鴻根,劉斯鳳,孫 偉,等.鋼纖維摻量和類型對混凝土性能的影響[J].建筑材料學報,2003(4):363-368.

[5]徐 港,王 青.銹蝕鋼筋與混凝土黏結性能研究進展[J].混凝土,2006(5):13-16.