基于PowerMill整體葉輪數控編程研究

【摘 要】葉輪被廣泛應用于航空、航天等領域,由于葉輪結構復雜,傳統的加工方法難以保證其加工精度,加工制造較困難,本文采用PowerMill高速多軸加工技術數控加工軟件中的葉輪加工模塊產生數控代碼完成葉輪加工程序生成,通過Vericut軟件完成葉輪加工的仿真與優化。

【關鍵詞】葉輪 PowerMill高速多軸加工技術 加工模塊 仿真

【Abstract】The impeller is widely used in aviation, aerospace and some other fields. Because the impeller usually get Complex structure, so the traditional processing method is difficult to ensure the machining precision,and the manufacturing process is hard.This article describle the procedure of how to building NC code about manufacturing impeller from impeller machining module of the PowerMill software which could achieve high-speed and multi-axis machining technology .In the end, perform simulation tasks and optimization in impeller producing by using Vericut software.

【Key words】Impeller; PowerMill high-speed and multi-sxis machining technology ;Process module;Simulation

葉輪被廣泛應用于航空、航天等領域,由于葉輪結構復雜,傳統的加工方法難以保證其加工精度,加工制造較困難,本文采用PowerMill高速多軸加工技術數控加工軟件產生數控代碼完成葉輪加工程序生成,加工要求如下:直徑為80mm整體葉輪,材料6061,允許最大的葉片根部圓角半徑為3mm,葉片形狀誤差為±0.05mm,輪轂上保留流道的形狀,最大道路間距約為1.5mm。

單個葉片可采用PowerMill中的曲面精加工或曲面投影精加工加工策略完成加工軌跡生成,但是利用PowerMill中葉輪加工模塊計算可使計算過程簡單化,因此,我們利用PowerMill的葉輪加工模塊完成整體葉輪的五軸聯動加工。該模塊包括葉輪的開粗,葉片的精加工以及輪轂精加工等加工策略。

1 1加工初始設定

1.1設定步驟

(1)導入模型

在UG 、Pro/E等CAD軟件中,對要加工的葉輪進行造型,經Delcam Exchange軟件轉化成dgk格式文件,導入到PowerMill軟件中。

(2)定義葉輪幾何體

在PowerMill中將葉輪不同的幾何形體如:套(葉冠)、輪轂、左右葉片、分流葉片,分別定義在各圖層中,目的是為了便于管理各零件,分別實現隱藏,顯示等功能。為了防止限制加工范圍,套(葉冠)要進行忽略加工設置。

(3)毛坯導入

由于要進行仿真加工需要自定義毛坯,利用UG等CAD軟件對毛坯進行造型,再轉化成dgk格式的毛胚模型文件然后導入到PowerMill軟件中。

(4)建立用戶坐標系 為了便于加工建立用戶坐標系POST與世界坐標系重合。

(5)保存項目后調入直徑為6mm球頭刀,完成開粗和精加工。

1.2加工初始設定還需注意以下幾點:

(1)將葉輪不同幾何體分配到不同層中,其中套(葉冠)一定要忽略,否則加工中會提示過切。同時為了避免產生多余刀路,將套與左右葉片及分流葉片重合部分也可進行曲面缺省設置。

(2)在進行模型加工之前最好將切入切出和連接,快進高度,開始點和結束點等參數設定好,避免在以后的加工中每次設置參數,節省編輯連接移動等項目的時間,它直接會影響到葉輪的加工效率。

2 葉輪加工

葉輪加工工序步驟為:葉盤開粗加工,葉片精加工,分流葉片精加工,輪轂精加工,輪轂與輪轂間清角加工。各加工工序的參數設置如表1所示。

葉輪加工需注意問題:

(1)刀軸仰角的選擇。刀軸仰角有徑向矢量、輪轂法線、套法線、偏置法線、平均輪轂法線、平均套法線五種,其中輪轂法線、套法線、偏置法線是以輪轂或套的法線方向擺動,擺動角度連續變化,刀具伸長長度小,適合長葉片大葉輪加工,如果用于小葉輪加工,A軸擺動大,加工穩定性較差。而徑向矢量、平均輪轂法線、平均套法線三種方式需設定仰角值或系統自動計算固定角度值,在機床加工中,A軸基本不動,C軸擺動,適合短葉片小葉輪加工。本例中葉盤開粗加工刀軸仰角選擇徑向矢量,角度20?,葉片及分流片精加工刀軸仰角同樣選擇徑向矢量,角度22 ?。

(2)偏置方式選擇。偏置方式有三種偏置向上、偏置向下、合并方式,其中偏置向下方式在葉片根部刀具軌跡不連續,合并方式計算量大走刀費時間,偏置向上方式清角更干凈,我們優選偏置向上方式。

(3)刀軸限界。目的是限制A(B)C軸擺動范圍以適應機床,可在PowerMill中設置刀軸限界,定義一旋轉工作半徑,從而在多軸刀具路徑產生過程中,使刀軸不超過該工作半徑范圍。

(4)刀軌復制。單葉片精加工程序生成后通過變換刀具路徑菜單,可完成軌跡復制,如果所使用PowerMill版本中沒有陣列功能只能一個一個復制軌跡,最后將復制好的刀軌依次疊加到第一個刀軌中去。操作時需按ctrl鍵同時左擊新生成刀軌拖入到第一個刀軌中,復加刀具刀徑后,需重新編輯退刀點和進刀點連接,切入切出連接,最后執行撞刀和過切檢查。

(5)實體仿真。對于刀具路徑進行“過切”與“碰撞”檢查后就可以進行實體仿真,在ViewMill工具欄點擊開始按鈕在仿真工具欄里選擇要模擬的方式,就可以模擬加工結果,同時也可以在機床工具欄里選擇相應的機床,對實際加工過程進行仿真,發現加工中有無超出機床加工范圍,以及是否會出現刀具與機床的碰撞現象。

(6)程序生成。生成后置處理數控程序需注意NC參數選擇時,輸出用戶坐標系一定是原始的工件坐標系,同時一定要鎖定,這樣才能正確地將PowerMill下生成的刀位文件轉化為數控系統和加工機床能識別的NC文件。同時還需注意文件名的擴展名是 MPF(西門子系統)一定要大寫。

3 數控仿真

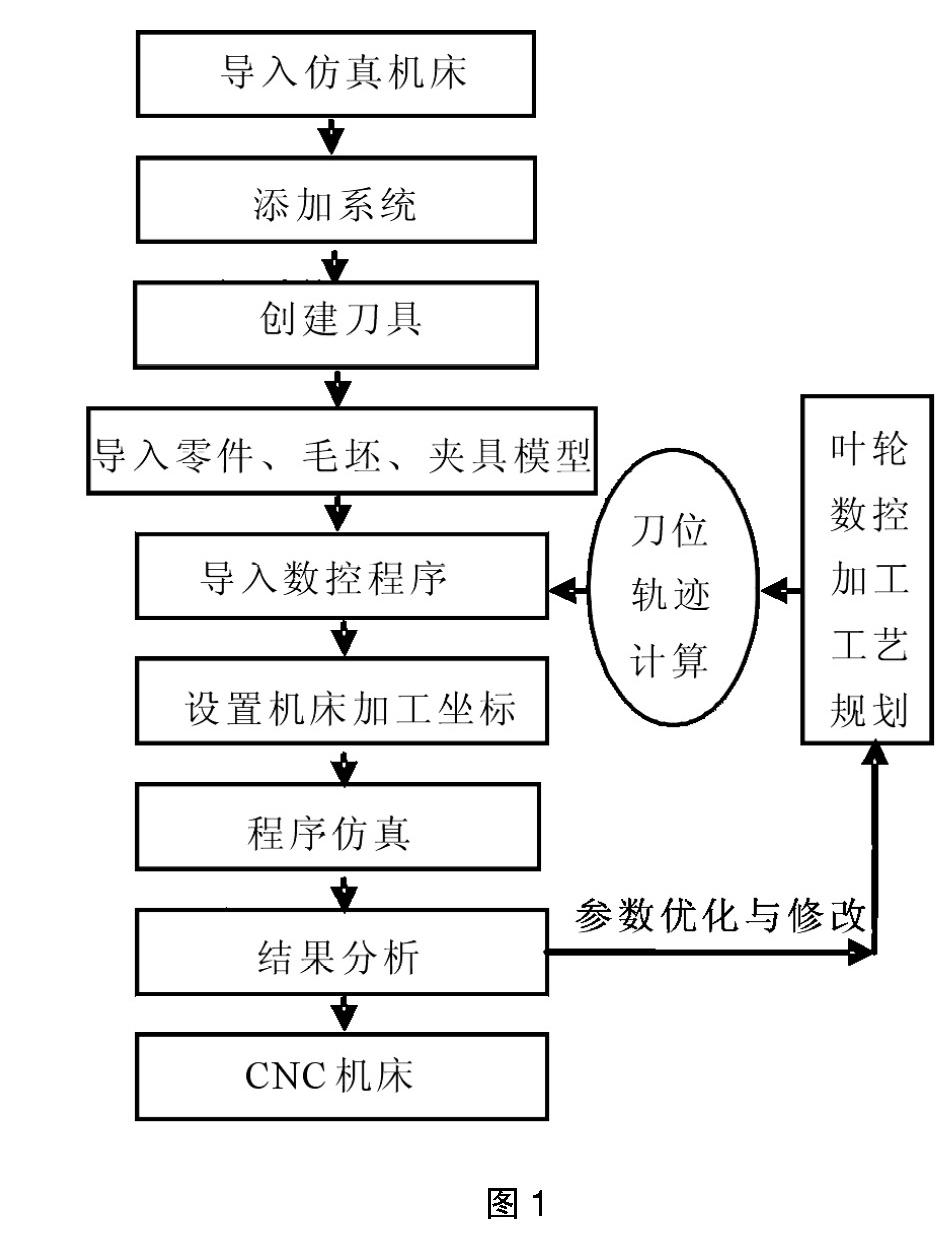

為了保證程序的準確性,防止在加工中發生碰撞與過切,我們需要對加工過程進行仿真,雖然PowerMill軟件可以完成實體仿真,但是不能更清晰的看到刀具的軌跡以及加工出來的結果, 因此我們可以采用Vericut軟件對后置處理后的程序進行加工仿真。仿真過程如圖1所示。

五軸加工中由于工作臺或刀頭的擺動和旋轉,加工過程中容易發生主軸或刀頭刀具跟工件、夾具、工作臺碰撞。所以仿真加工要非常注意刀具刀長與刀柄的形狀設置,避免發生碰撞,以驗證G代碼程序的正確性。經多次調整修改,加工后的模型與葉輪理論模型對比,葉片型面各處誤差均小于0.05mm,符合葉輪零件精加工要求。

4 結語

本文利用PowerMill的葉輪加工模塊生成數控加工程序,通過Vericut軟件完成葉輪加工的仿真與優化,提升葉輪表面加工質量,在Huron K2X8 Five優龍五軸加工中心完成試切加工,加工效果達到上機試切的要求(如圖2)。

參考文獻:

[1]任軍學.整體葉盤數控加工技術研究[J].航空學報,2003,25(2):205-208.

[2]姬俊峰.復雜整體葉輪數控加工關鍵技術研究.[博士學位論文].南京航空航天大學2009.5.

[3]李湉,陳五一.基于加工特征分類的整體葉輪加工工藝研究[J].機械設計與制造.2010年05期.

[4]曹鋒,楊忠高,王平.整體葉輪的五軸數控編程的關鍵技術[J].制造業自動化,2012-01-25.

[5]米克憶.POWERMILL數控加工實用教程[M].北京:清華大學出版社,2008.

[6]黃云林,袁軍堂,汪振華.基于PowerMill的整體葉輪五軸聯動高速加工后置處理的研究[J].機床與液壓,2012-09-15.

[7]馮一鋒.淺談PowerMill”點分布”在編程中的應用[J].模具技術,2014年第2期.

[8]曹著名,王劉非,朱燏,紀文龍.基于PowerMill整體葉輪數控編程研究[J].機械設計與制造,2015年08期.

本文系2014年寶雞職業技術學院重點教研課題《數控技能大賽知識模塊體系構建研究》(課題編號:2014013Z)的研究成果之一。

作者簡介:杲春芳(1979—),女,江蘇人,工作單位:寶雞職業技術學院,職稱:講師、專業:機械制造,學位:工程碩士,研究方向:數控技術。