液壓加載系統排故

高巍

摘 要:某發動機試車時發現在中大流量液壓加載狀態下液壓泵高壓出口壓力偏低。通過對整個液壓加載設備的檢查,及試驗驗證,確定安全閥組、液壓閥控制油路及管路氣塞是造成此種故障現象的原因。針對此故障,重新調定安全閥開啟壓力,更換故障的液壓閥,在管路高點加裝放氣裝裝置的排故措施,并通過試驗驗證排故措施有效可靠。

關鍵詞:液壓加載;壓力降低;流量控制

DOI:10.16640/j.cnki.37-1222/t.2016.04.002

0 引言

液壓加載試驗是持久試車(簡稱PFRT70h的重要考核項目。通過液壓加載試驗,可以評估、考核發動機被飛機液壓泵提取功率后收到的影響。液壓加載試驗壓力、流量控制是否精確是試驗的關鍵。某型發動機在持久試車過程中,出現了液壓泵出口在大流量狀態下,壓力不滿足指標要求,持久試車過程中部分階段,發動機被提取功率輸出未達到試車大綱要求,影響了持久試車的結果。

1 故障現象

某型發動機配裝液壓泵在正常工況下,最大流量時泵出口壓力不應小于26.5MPa。在進行持久試車時,大流量狀態時泵出口壓力最低降至12MPa左右。

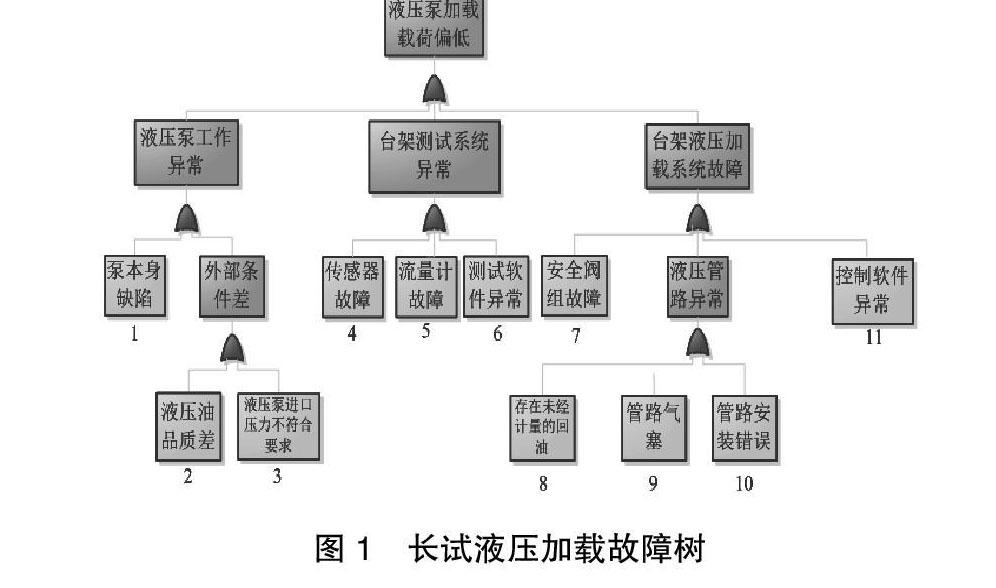

2 故障樹

針對液壓泵加載壓力偏低這一事件,結合液壓加載系統工作原理,列出該事件的故障樹,具體情況見圖1。

3 故障底事件分析

3.1 液壓泵本身缺陷

該問題發生后邀請了南京液壓中心有關專家共同研究,并開展了相關工作。南京液壓中心分析液壓泵本身工作正常

3.2 液壓油品質差

試驗使用的液壓油為YH-15航空液壓油,發動機上臺試驗前、后對兩個液壓站使用油液的固體污染度進行化驗,結果均符合要求,詳見表1。

采用排故措施后驗證試驗前利用4天時間分別對兩套液壓系統使用的油液重新進行了循環,并對使用油液的固體污染度進行化驗,結果均符合要求,詳見表2。

3.3 液壓泵進口壓力不符合要求

液壓泵試車時進口壓力MPa,符合要求。

3.4 傳感器故障

檢查液壓站進出口使用的壓力傳感器,六支傳感器都是經過檢測,并且合格的。有效期到2013年1月,并且檢查了校準證書與計算機程序內工程單位轉換的對應關系,未發現問題。

7月26日對六支壓力傳感器進行了重新校準,除一只測量液壓泵出口的傳感器存在重復性問題,其他傳感器正常,而有問題的測點在試驗中使用的是雙傳感器測量,不影響結果的判斷。

3.5 流量計故障

先期與計量部門核實了流量計的轉換系數,未發現問題。將流量計拆下后,7月26日送計量部門重新檢校,已完成安裝恢復計量,未發現問題。

3.6 測試軟件異常

針對加載設備上流量,壓力參數,重新核實了測試軟件及相關配置,未發現問題

3.7 液壓站安全閥組故障

安全閥組,其作用是對液壓泵進行保護。安全閥組中的溢流閥設置的壓力過低可能會導致液壓泵出口的壓力下降。安全閥組故障可能引起在加載大流量時,部分加載液壓油從此流過而未經過流量計,造成流量計未能測出液壓泵實際流量。

3.8 存在未經計量的回油

從原理圖分析,液壓系統中存在3處未流經流量計的回油管路。

安全閥組回油管路;比例閥閥體回油管路;液壓泵泵體回油管路;

在驗證試驗前,將液壓控制閥組回油管路拆開,設計加工螺堵,將一端封閉,另一端油液接入容器中,檢查液壓控制閥組回油量。

3.9 液壓管路氣塞

試車過程中,若循環管路中存在著氣體,會導致液壓泵進出口壓力、流量波動,影響加載。可以通過增加放氣管,消除氣塞。

本次驗證試驗前,在原有低壓管路安裝有放氣閥門的基礎上,用2天時間在2套液壓系統中的高壓管路中安裝了放氣閥門及放油管,并在試驗前對管路進行了充分放氣,排除氣塞對液壓泵工作的影響。

3.10 液壓管路安裝錯誤

如果液壓管路安裝錯誤,泵出口管路部分加載液壓油未經過流量計流出,會造成液壓泵加載流量測量值偏低。

已從以下幾個方面檢查液壓管路安裝情況。

檢查安全閥組液壓回路閥門是否關閉。

對照原理圖檢查比例流量閥、液控單向閥及組件是否符合原理圖要求。

檢查在開車狀態下,液壓加載系統各閥門位置是否正確。

已完成上述檢查,未見異常。

3.11 控制軟件異常

經相關數據判讀,控制軟件無異常。

4 故障分析

故障樹之1、2、3、4、5、6、10、11項已完成驗證和檢查工作,未發現異常,可以排除;故障樹之7、8、9項是需重點排查和解決的項目。

根據故障樹分析及試驗驗證,安全閥組及液壓控制閥組的異常滲漏是造成液壓泵加載問題的主要原因。同時,管路氣塞也是造成加載問題的另一主要因素。

4.1 安全閥組問題

安全閥組是由溢流閥、截止閥、蓄能器、指針式壓力表及球閥組成。如果溢流閥、截止閥故障或溢流閥壓力調整過低,會造成部分未經過計量的液壓油回到液壓泵進口,不能真實反應液壓泵出口流量,極易造成液壓泵出口壓力降低。

在前期試驗中,由于出現了液壓系統管路振動大、加載管路工作聲音異常的問題,在試驗進行過程中,曾對安全閥組的打開壓力進行了現場調整,調整是在慢車、液壓泵加載45L/min狀態下進行的,調整壓力的依據是安全閥組的指針壓力表的示數,將打開壓力調整至安全壓力(指針壓力表示數約為29MPa左右)。本次驗證試驗中,液壓泵工作壓力正常,現場觀察安全閥組指針壓力表的示數,左側泵示數為33MPa,右側泵示數為40MPa,據此現象,可以判斷,安全閥組的指針壓力表在前期試驗過程中可能由于振動等原因,示數已不準確,數值偏大,為了調整至安全壓力,在現場調整時將安全閥組的溢流閥門調整過大,使安全閥組存在了一部分的異常泄漏。

4.2 液壓控制閥組回油問題

在本次驗證試驗前,檢查出的右側泵使用的液壓控制閥組回油量偏大問題,在前次試驗中使用在YZB-90泵上,加劇了異常泄漏量,造成前期試驗YZB-90泵加載壓力明顯偏小。

4.3 管路氣塞問題

液壓系統油液中有空氣,易造成系統壓力不穩定,液壓泵噪聲及液壓泵過熱等現象。液壓加載系統設計時考慮試驗現場管路長,有高度差,在低壓供油管路設有排氣裝置,用于試驗前排除系統內空氣。此次排查故障時發現由于管路布置原因,高壓管路氣體不易排出。上次試車和本次試車從液壓管路發出的聲音判斷,上次聲音較本次聲音大,且本次試車管路振動比上次試車小,加之上次試車高壓管路沒有放氣,以上幾個情況間接說明管路氣塞也會影響系統壓力穩定性及試驗件安全。

綜上所述,液壓泵加載部分狀態壓力偏低的原因如下:

a. 由于安全閥組存在異常泄漏, YZB-85液壓泵在低流量(測量流量170L/min以下)工作時,實際工作流量大于測量流量,但沒有超出液壓泵的工作能力,出口尚能保持壓力,在大流量(測量流量195L/min、230L/min)工作時,超出了液壓泵的能力范圍,造成出口壓力降低。

b. YZB-90液壓泵除安全閥組的異常泄漏外(大于YZB-85液壓泵安全閥組的異常泄漏量),液壓控制閥組回油量異常,回油量與測量流量之和遠大于YZB-90液壓泵的能力,因此,在中等流量(測量流量90L/min)時即出現了壓力降低的情況。

c. 管路中存在有氣塞現象加劇了液壓泵的不穩定工作。故障分析過程中,請南京液壓中心提供YZB-85液壓泵的P-Q曲線如圖2、圖3所示。

分析液壓泵的P-Q曲線,表明當流量為230L/min時,出口壓力為26.5MPa以上;當流量繼續升高時,出口壓力下降較快,在流量為250L/min時,出口壓力減小到5MPa。根據機理分析、故障時液壓泵加載數據(表3)及驗證試驗數據(表4),結合液壓泵的P-Q曲線,可以確定安全閥組及液壓控制閥組的異常滲漏導致液壓泵出口實際流量大于測量流量,造成液壓泵出口壓力不達標。

從表4可見,本次驗證試驗液壓泵出口壓力完全滿足技術文件要求(不小于26.5MPa)。

5 結論

通過故障驗證試驗數據可知,對液壓加載設備進行的改進設計解決了液壓加載試驗泵出口壓力不達標的故障,排故措拾有效,試驗圓滿完成。