淺談如何降低抽油機井口漏失故障頻次

淺談如何降低抽油機井口漏失故障頻次

孫繼梅 張云峰 楊 帆 吳新建 朱守欣 新疆油田公司采油二廠

抽油機是原油開采的主要設備之一。隨著油田進入開發中后期,抽油井生產狀況日趨復雜,井口漏失問題日益嚴重,不僅造成井口設備、環境污染,增加員工勞動強度,更影響油田正常生產。本文通過采取的一系列措施,有效降低抽油機井口漏失,確保抽油機高效、平穩運行。

抽油機;井口漏失;故障原因;解決措施

1.存在的問題及現狀

抽油機井口漏失問題,不僅造成井口污染、環境污染,增加員工勞動強度,而且加速抽油機機井口腐蝕,影響油田正常生產及開發效益。當前,環境保護、清潔生產的力度持續加大,如何治理井口漏失正成為原油生產過程中極為重要的一環。

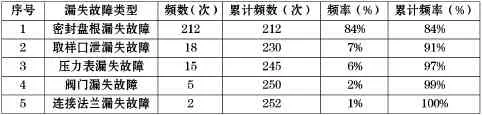

對漏失故障進行統計后發現共252次,根據故障類型等算出累計頻次及百分比。

從上可知“密封盤根盒”漏失頻次為212次,占漏失故障84%,是導致井口漏失頻次高的主要問題。對現場常用盤根盒進行調查得知,“普通偏心盤根盒”漏失頻次占88%。因此“普通偏心盤根盒”漏失頻次高是造成抽油機井口漏失頻次高的主要癥結。

2.原因分析

(1)盤根耐高溫性差:檢測光桿運行中最高溫度,雖回壓遠小于盤根要求的使用壓力,但70%光桿溫度高于盤根要求耐溫極限,造成盤根碳化變脆,影響密封。

(2)光桿與盤根之間無潤滑:盤根與光桿之間潤滑主要靠油井自身的產出液,當油井出現間隙出油或出油量少時,就會造成光桿溫度升高、盤根干磨。又對兩種出油方式的盤根更換周期及光桿溫度進行比對后得知,連續出油井盤根更換周期是間隙出油井5倍,光桿溫度比無潤滑光桿溫度低很多。

(3)密封盤根盒設計不合理:通過測量算盤根盒密封面積,檢查磨損位置及面積,并與其他類型盤根盒進行進行比對,普通偏心盤根盒由于盤根盒深度短,造成密封面積小,達不到其他盤根盒平均密封面積。

其次對結構進行分析,由于腔體和盤根均為圓柱腰鼓狀,致使不同位置作用力不同,在光桿上下運動中,作用力大的摩擦力加速盤根磨損,受力小的磨損小但密封效果差。

3.制定對策和具體措施

3.1 密封盤根盒設計不合理

對策:研制適用型盤根盒

結合現場,將密封腔由腰鼓型改為可加標準規格盤根的密封腔,對盤根與抽油桿的密封面積進行計算后繪制、加工并安裝在漏失嚴重的抽油機進行測試驗證(見圖1),大大節約盤根損耗,且密封面積達到所需要求,密封效果良好。

圖1 新研制的盤根盒各部件結構示意圖

3.2 光桿與盤根之間無潤滑

對策:自制內置加油裝置

將現場使用的盤根進行改制,內部放置固態類潤滑脂油室,當抽油機出現間隙時,抽油機桿溫度高油室內固態類潤滑脂熔化流入抽油桿與盤根之間,達到間歇注油。光桿直接放置于油室之中,借用盤根進行油室與光桿之間的密封(見圖2)。

圖2 自制內置加油裝置

將制作完成的內置加油裝置在間隙出油、漏失嚴重的抽油機進行試驗,并對加入的位置分為上、中、下三個部位的潤滑效果一一進行測試,最終采取在頂部安裝內制加油裝置,加入的數量可視具體情況增減,通過現場應用,效果良好,間隙出油井盤根更換周期由原來的5天/次提高至25天/次。

表1 抽油機井口漏失故障類型與頻次統計表

3.3 盤根耐高溫性差

對策:自制耐高溫盤根

針對盤根受熱等原因造成盤根脆化,失去密封效果等問題,對目前抽油機常用的三種規格舊皮帶,進行耐溫性能、抗拉強度檢測等,選擇最適合的舊皮帶制作盤根(見圖3),并將制作完成的耐高溫盤根安裝在4口光桿溫度高,盤根平均更換周期為4.4天的間隙出油井進行安裝測試(見表2)。

圖3 制作、加入耐高溫盤根

表2 安裝耐高溫盤根后抽油井盤根更換周期統計表

由表可知,使用自制的耐高溫盤根后,盤根的使用周期延長至3.3倍,現場應用效果良好。

4.效果檢查

4.1 經濟效益

抽油機井口漏失頻次由21次/月降低8次/月,每月降13次。

每月減少維修費用:(人工費100元/次+材料成本費50元/次)×13次/月×7個月=13650(元)

停機維修產量損失費用:平均0.5t/井.h×13次/月×7個月×原油均價2000元=91000(元)

合計總節約價值為=91000+13650=104650(元)

4.2 社會效益

(1)降低員工勞動強度。

(2)減少環境污染及安全風險。

5.結論

采取上述措施后,抽油機井口漏失故障頻次由過去21次/降至8次/月,不僅降低井口漏失頻次及員工勞動強度,而且減少環境污染及材料損耗,確保抽油機平穩運行。

[1]李子木.淺談鍋爐中水垢的危害及其預防.民營科技.2012-09-20.

[2]唐嬈,王群.鍋爐水垢的危害及預防.內江科技.2009-03-25.