結合部等效參數在往復式壓縮機管線振動分析中的應用

王 瑩,趙 杰,劉 錄,李 峰,袁 偉(北京石油化工學院機械工程學院,北京102617)

?

結合部等效參數在往復式壓縮機管線振動分析中的應用

王瑩,趙杰,劉錄,李峰,袁偉

(北京石油化工學院機械工程學院,北京102617)

摘要:為了解決大型往復式壓縮機機組及管線振動問題,建立有效的數值計算模型,將基于等效參數的動力修改技術與基于有限元的管線振動特性分析方法相結合,提出利用結合部等效參數修正有限元模型的方法,通過將管道與附件結合部作為彈性約束處理,并進行等效剛度優化,從而還原工程現場真實振動模型。以真實模型為基礎進行模態分析,結合現場實測數據,找出管線振動原因,再次利用等效參數識別技術提出改造方案,改造后管線避開了原共振頻率,減振幅度達到95.4%。該方法對于所建工程現場數值模型的有效性具有重要指導意義。

關鍵詞:振動與波;有限元;等效剛度;動力修改;結合部;彈性約束

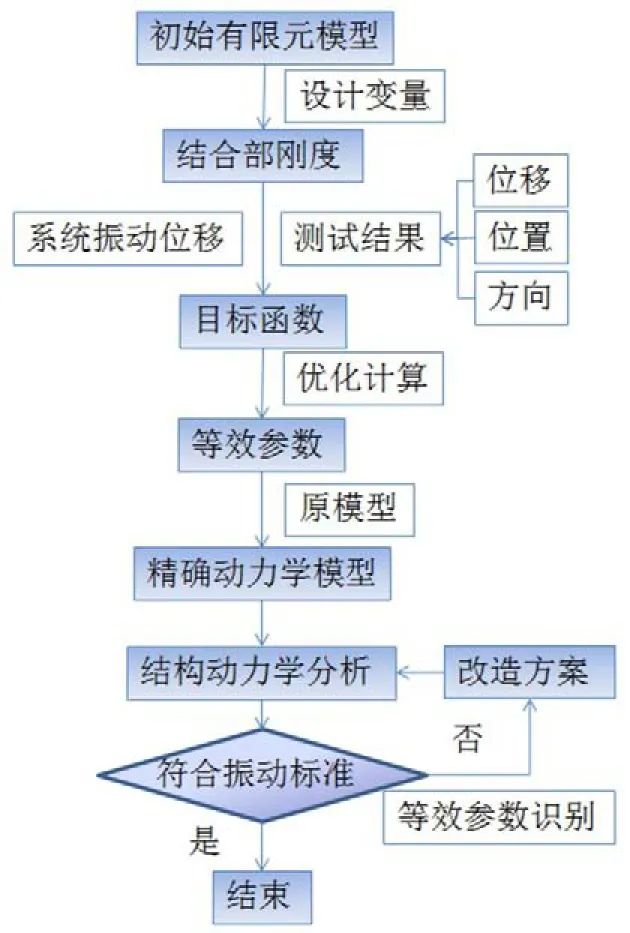

往復式壓縮機管線系統受周期性的激振力作用,產生劇烈振動,輕則引發噪聲污染,重則破壞與管道相連接的附屬設備,甚至會造成巨大生命財產損失。針對管線劇烈振動的問題,需要準確有效且快速的方法對機械結構系統進行分析和改造,往復式壓縮機及其管線系統是由許多管道和附件按流體走向結合起來的整體,系統中機體、緩沖罐、換熱器、分離器、支架與管道之間相互接觸的部分為機械結合部。研究表明,機械結構結合部在接觸區域的剛度在機械結構總剛度中約占60 %~80 %。因此,當研究機械結構系統的動力特性時,應當考慮結合部剛度對系統動力特性的影響[1]。傳統的做法主要借助有限元軟件計算,把管道與附件接觸處視為剛性連接[2–4],這樣處理簡化了有限元計算模型,但是在實際工作中與管道相連接的附件時刻處于振動狀態,并不像以往模型中定義的完全固定,因此需要對模型的邊界條件進行處理。有學者[5]采用了基于有限元模型的管線系統動力修改方案,將非結合部約束位置作為參變量進行動力特性的結構優化設計,但未對結合部即邊界條件做等效參數處理。由此,將機械結構動力修改理論與管線振動特性分析方法結合起來,引入結合部等效參數概念,用結合部等效剛度表達結合部邊界條件,建立能夠有效模擬機械結構動力特性的有限元模型,以還原真實的振動現場,進而分析振動原因,最終決定如何進行結構動力特性修改以消減管線振動。詳細分析過程如圖1所示。

圖1 動力修改流程圖

1 結合部等效參數動力學建模原理

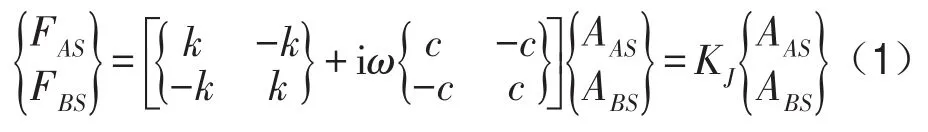

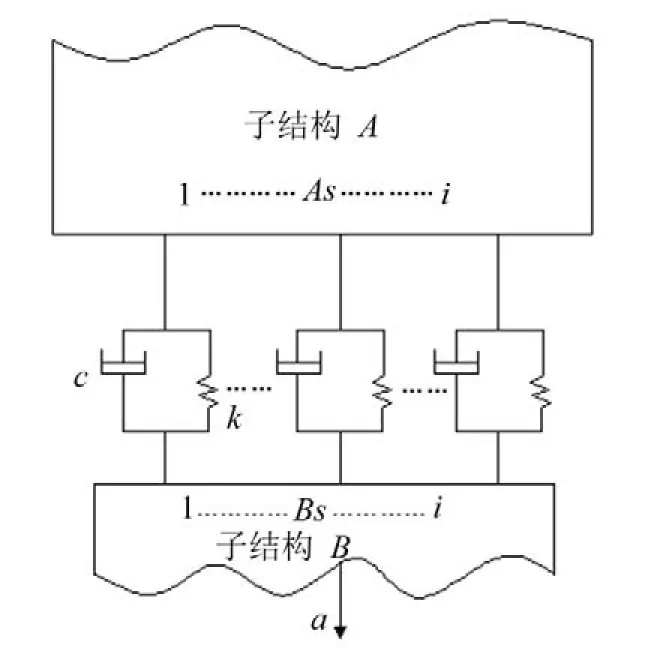

管線與附件結合部在激振力作用下的動力學行為本質上是因為它們是彈性+阻尼的柔性結合。研究指出,機械結構中結合部的柔度和阻尼占總柔度、總阻尼的比重很大[6]。對模型進行簡化計算時,可將相互焊接在一起的結合部分離為兩個剛性結構通過彈性元件+阻尼元件的交界面連接。當附件結構產生振動位移時,會使管線結構位置發生微小變化,交界面也因此如彈簧受迫壓縮和拉伸,該部位將產生復雜的動力特性,可以用柔性聯接來等效。實際結合部聯接方式可用三個方向三個交界面上的三對彈性元件和阻尼元件來等效。現以結合點一個方向的聯接為例來說明其約束條件[7]。

圖2表示結合部的柔性聯接方式,假設結構A為管線,設管線上一個聯接點Ax在a方向的振動位移為,受力大小為,同樣的,假設結構B為附件,設結構B的其中一個聯接點Bs在a方向發生的振動位移為,所受作用力為,由位移相容條件和力平衡條件,其振動位移和作用力滿足式(1)。

圖2 子結構連接方式

作為柔性對接點的約束條件,式(1)表示管線和附件交界面在載荷作用下的剛度矩陣和阻尼矩陣可以等效為動剛度與KJ相同的一個子結構,該子結構兩端與管線和附件聯接部位仍然為剛性連接,這樣就把管線與附件聯接的柔性結合點通過動力特性等效變換為一個子結構和另一個子結構相連接的兩個剛性結合點。

2 結合部等效參數修正

根據等效參數建模原理,可以將結合部剛度矩陣作為管線與附件結合部的阻尼和剛度的等效參數,利用現場實測數據對該參數進行修正計算。參數修正方法本質是單目標函數的多變量優化問題,目標函數和修正參數需要通過選擇優化算法進行迭代計算以獲取最優解[8]。

借助有限元工具Ansys對管線和附件結構進行建模和優化計算,獲取接近真實管線系統動力特性的動力修正參數,在此基礎上,進行結構動力學分析并提供改進建議將更加準確。文獻[5]已經對壓縮機管線系統靈敏度進行了分析,管線剛度和位置對管線的模態影響最明顯,要還原真實的振動現場,管線位置約束等已經固定,不需要再進行參數識別優化計算,因此只需要將結合部剛度作為待定參數進行計算。

結構動力學模型修正基礎是迭代算法,通常采用使數值計算和測試結果殘差向量的加權和最小化方法來修改結構參數。通常目標函數表示為

式中εZ為數值計算和測試結果之間的初始殘差向量,Wε表示加權系數矩陣,當待修正參數個數少于測試數據量時,最小化目標函數與經典最小二乘估計問題等價;當待修正參數個數大于測試數據量時,最小化目標函數式具有非唯一解。此時,有多組優化剛度可供選擇。在進行結構動力修改方案設計時,可根據實際情況選擇最優解或次優解。

3 應用實例

3.1往復式壓縮機一級出口管線模型

利用有限元分析軟件Ansys中參數化編程語言APDL對某石化企業往復式壓縮機一級出口管線進行建模仿真。建模時采用管單元以提高建模效率,直管采用Pipe16單元,彎管處采用Pipe18單元,三通管采用Pipe17單元,法蘭和閥門對管道系統的作用主要是附加慣性,而對管道系統的彈性影響可忽略,故它們可視為集中附加質量。變徑管用兩段直徑漸變的等質量直管單元代替。

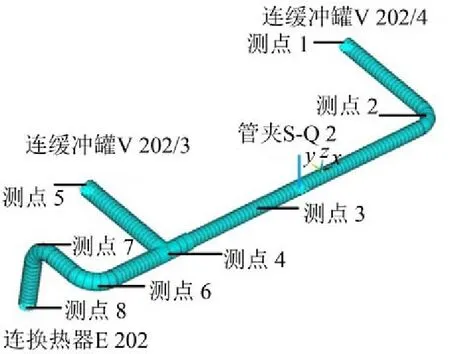

現場實測采用日本理音公司的便攜式振動數據采集儀VA-12,對該管道的選取了8個測點的24個方向進行了振動位移、速度、加速度的采集,測點位置圖如圖3,測試結果見表1。

圖3 測點布置圖

表1 現場實測結果

根據結合部等效參數動力學建模原理,結合部的阻尼和剛度可以用等效剛度表示,由于該管道有四個約束,與容器相連接的管道為焊接,因此該形式的連接設置為X、Y、Z三個方向的剛度,管夾S-Q2根據現場約束狀態只考慮X向的剛度參數等效,而Y向不限制自由度,Z向為固定約束。設置目標函數主要考慮該管段的最大位移值,根據前文所述,測試參數小于待修正參數時,最小化目標函數式具有非唯一解,最終將求得多個優化剛度。將多個優化剛度代入原模型中,即利用結構動力修改的正問題進行結構模態特性的重分析,若得出的模態和振型與測試結果一致性較好,則說明優化剛度可近似真實剛度值;若與測試結果不符合,則選取其他剛度結果進行重分析。現詳細介紹求解過程。

3.2結合部等效參數求解

采用結構動態特性響應優化算法可求解結合部等效參數。文獻[9]指出,結構動態響應優化計算時需要較高的收斂性,為克服結構動態響應分析計算量大、迭代速度受限的缺點,嘗試采用Ansys優化算法中的零階算法粗算求解目標函數范圍,最后結合1階算法對優化參數進行精確計算。優化設計中的目標函數、設計變量和約束條件定義如下:

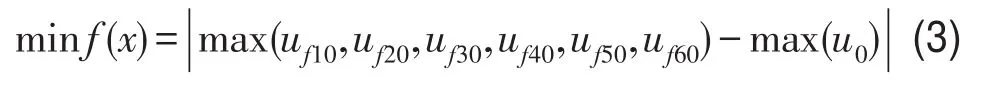

(1)目標函數

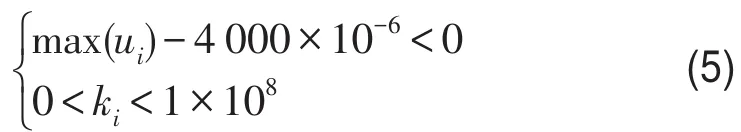

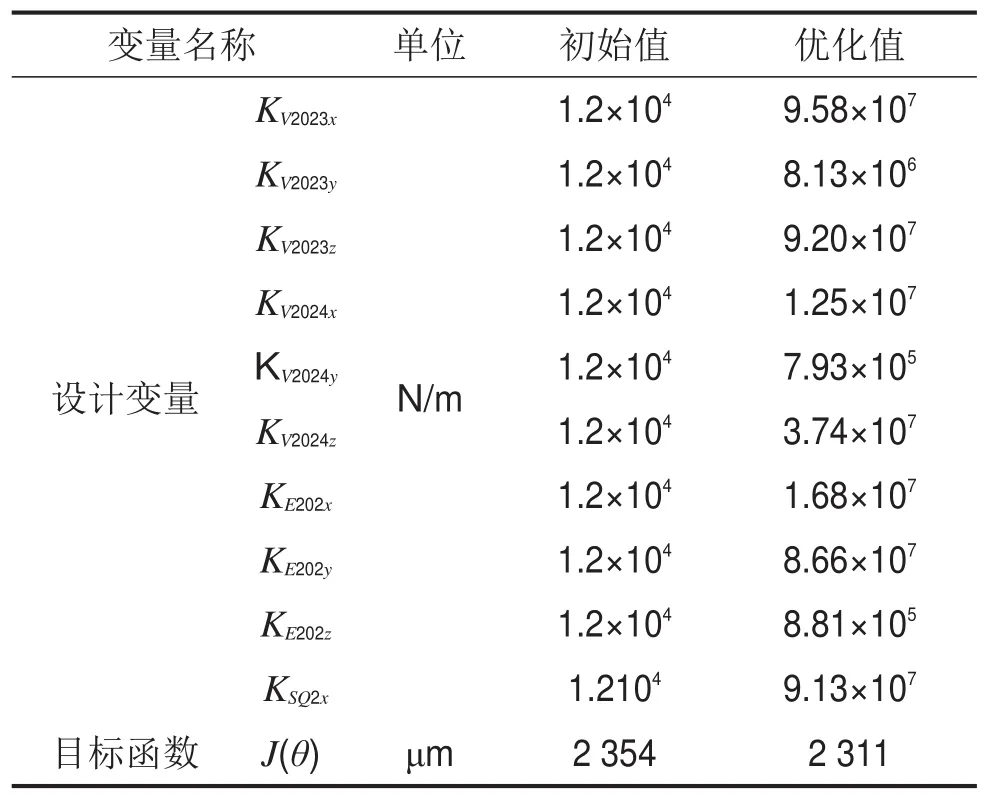

結構動力響應優化問題計算量巨大,不可能把所有頻率下的最大位移響應值都作為計算對象,在實際的優化計算中只是選取了激振頻率(10 Hz)前6階倍頻下的最大位移值,作為目標函數,即

(2)設計變量

根據壓縮機一級出口管的結合部約束有緩沖罐V 202/3、緩沖罐V 202/4、換熱器E 202和支架S-Q2,容器結合部有三個方向彈性約束,管夾有一個方向彈性約束,設計變量表示如下

(3)約束條件

根據一級出口管線的實際分布情況和振動規范,確定約束條件如下

(4)優化求解

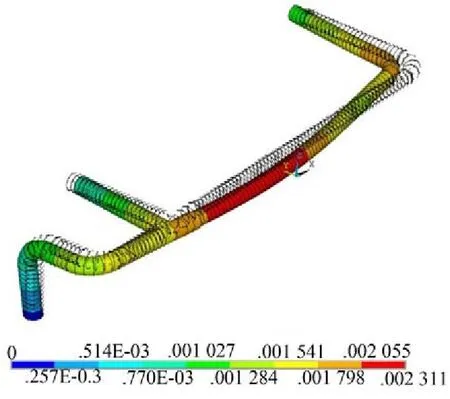

根據前文所建模型,采用APDL編程進行優化計算,在算法上綜合零階方法和1階方法的優點,采用零階方法中的隨機法和子問題法確定最優值的大體位置,然后用1階方法進行精確求解。經過迭代計算最終求得23組優化值,代入驗證,得出與測試結果最接近的一組剛度值。表2為一級出口管線系統動力特性優化的結果,優化程序中定義剛度值變化范圍為1×10-8~1×108N/m。圖4為該組等效參數對應管線在20 Hz激振頻率下動力響應圖。

表2 一級出口管動力特性優化等效參數值

圖4 采用等效參數時管線動力響應圖

優化后,目標函數從2 354 μm變化為2 311 μm,降低了43 μm,誤差為1.8 %。這是因為實際上結合面的動力特性是非線性的,但是在數值仿真時將其作為線性處理,同時結合面的等效方法及剛度、阻尼值本身就存在誤差。在模型優化時,還要考慮振型因素,因此不能完全按照使目標函數值最小來處理,當精度要求過高時,二者幾乎不可調和[10]。模擬與實測最大位移值誤差較小,說明通過優化管線等效剛度參數可很好地還原真實振動現場。

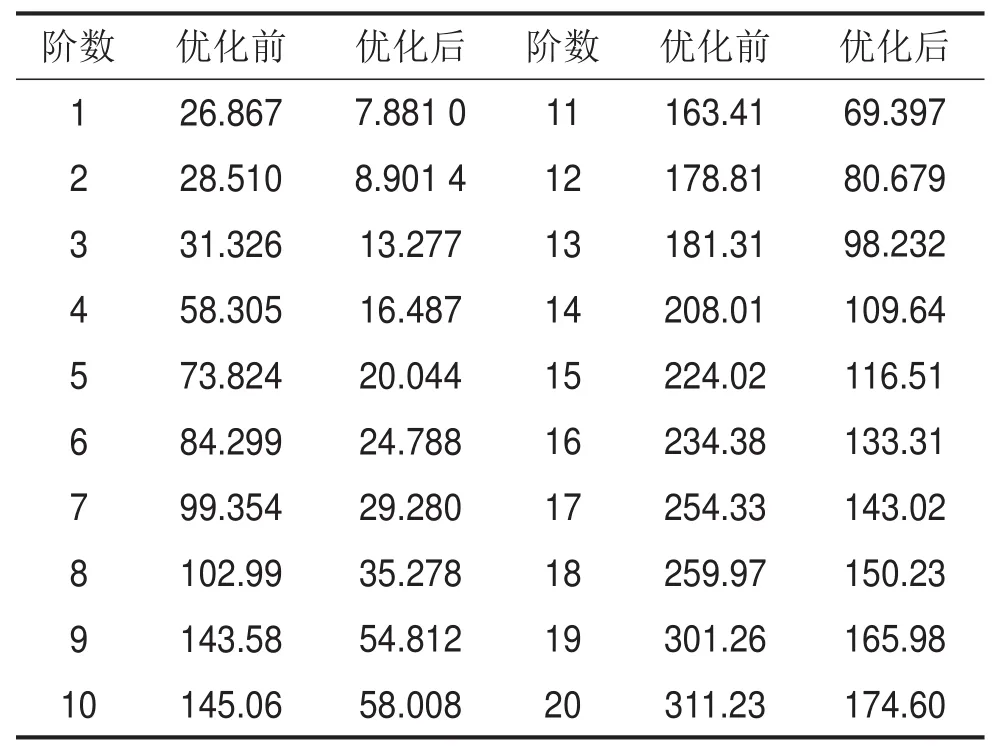

3.3使用等效參數前后固有頻率分析

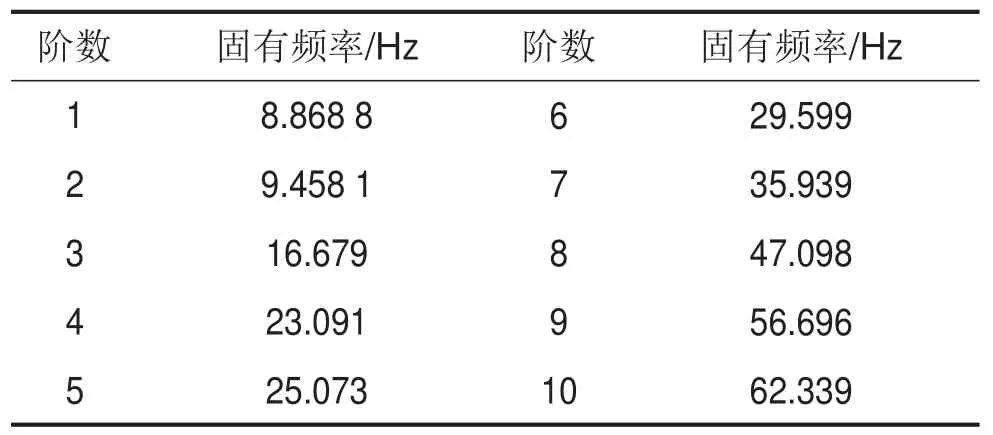

對使用等效參數優化之后的一級出口管線系統進行模態特性分析,得到前20階固有頻率,現與使用非彈性約束管線系統的固有頻率相對比,對比結果如表3所示。

表3 等效參數優化前后的固有頻率對比表/(Hz)

由表3對比可知,使用等效參數優化之前管線系統的固有頻率較高,與現場實測在10 Hz、20 Hz被激發產生較大位移不符。使用等效參數優化之后的管線系統固有頻率較低,第5階固有頻率為20.044 Hz,容易被激振頻率的2倍頻激發產生共振,這也與現場實測20 Hz下位移值達到2 354 μm相符合。說明使用結合部等效參數模型更能接近真實的振動現場,表3結果還說明管線系統固有頻率偏低,第5階固有頻率落在了激發頻率2倍頻的共振區間是導致管道產生劇烈振動的原因。該管系的振動位移值已經超過了美國普渡壓縮機協會規定的危險值1 780 μm,因此急需對管系進行改造,控制振動值在合理范圍。

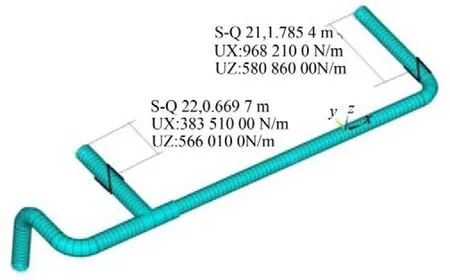

3.4管道系統結構改進

針對管道劇烈振動的解決方案,可以著眼于改變剛度、質量、阻尼或者所受的激發力,工業現場的工況及管道布置方式等已經確定,最切實可行的方案是通過改變管夾的約束形式、位置、數量等來調整管道的剛度[11]。剛度值大小可類比前文所述優化過程進行改造,但在設計變量中需定義管夾位置及管夾兩個方向的剛度;在約束條件中需要定義管夾位置變化范圍。由于最終要將振動位移降低到美國普渡壓縮機協會規定的設計界限250 μm以下,因此經過迭代試算,此時目標函數定義為最大位移值接近150 μm,最后結合零階算法和1階算法進行管道與新管夾結合部剛度值和位置的優化計算,所確定管夾添加位置和剛度值如圖5所示。

圖5 新添加管夾位置圖

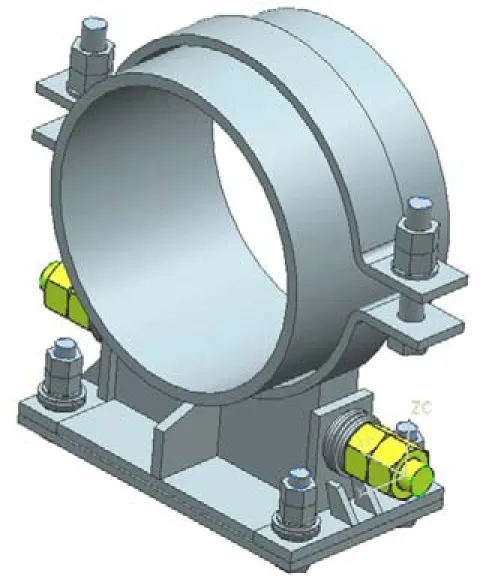

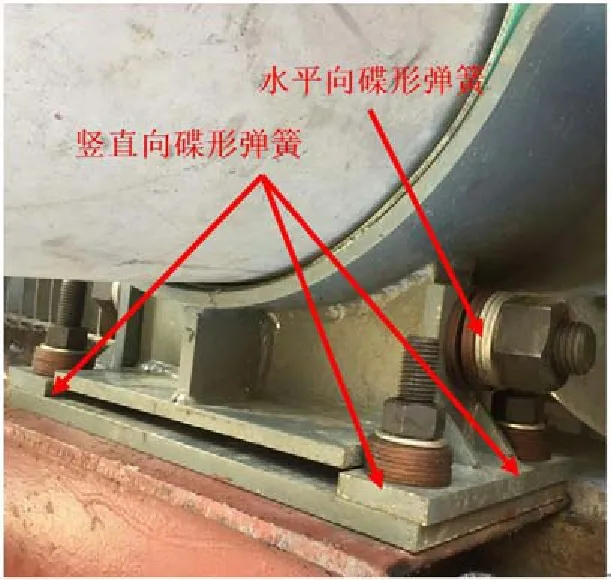

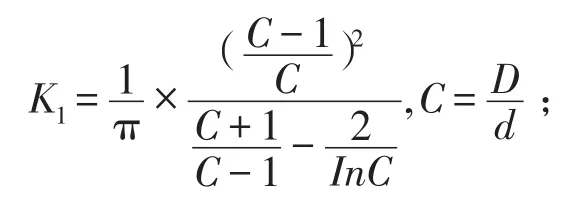

彈性管夾如圖6所示,施工安裝圖如圖7所示。

圖6 管夾三維模型圖

圖7 管夾安裝圖

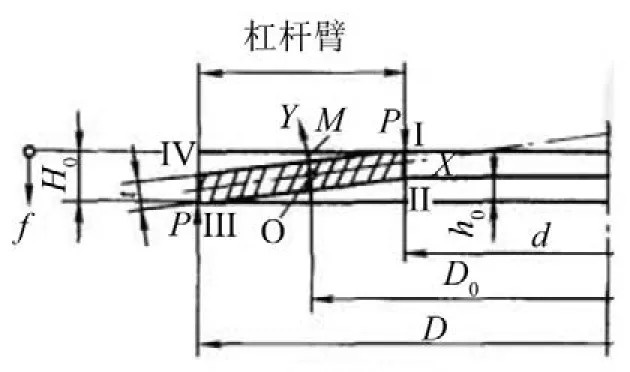

兩個管夾中其中一個距離緩沖罐V 202/4出口法蘭1.785 m,X向彈性約束剛度值9.68×106N/m,Z向彈性約束剛度5.81×107N/m。另外一個距離緩沖罐V202/3出口法蘭0.669 m,X向彈性約束剛度值為3.84×107N/m,Z向彈性約束剛度5.96×107N/m。現場采用碟形彈簧進行彈性約束,這是因為碟形彈簧剛度大,緩沖吸振能力強,能以小變形承受大載荷,適合于軸向空間要求小的場合,同時具有變剛度特性,對同樣的碟形彈簧采取疊合時,彈簧數越多剛度越大,采取對合時,彈簧數越多剛度越小,因此該彈簧的剛度特性可在很大的范圍內變化。碟形彈簧示意圖如圖8所示。

圖8 無支承面碟形彈簧

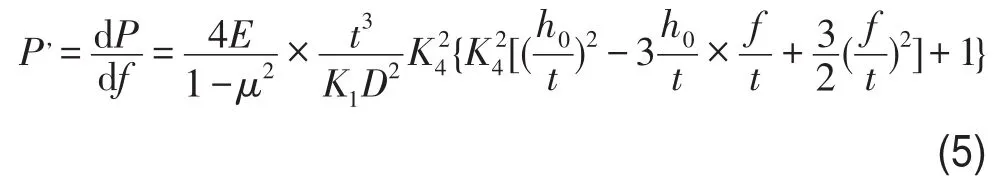

碟形彈簧剛度計算公式為

其中

f——單片碟形彈簧變形量,mm;

E——彈性模量,MPa;

μ——泊松比;

t——碟簧厚度,mm;

K4=1(無支承面);

D——碟簧外徑,mm;

d——碟簧內徑,mm;

h0——碟形彈簧壓平時變形量計算值,mm;

通過同種碟形彈簧疊合或對合的組合安裝方式,可以接近所需的優化剛度值,安裝時通過調整鎖緊螺母扭轉角度可使剛度值更加接近。經過計算,管夾S-Q21處X方向(水平向)需要兩片碟簧對合,安裝扭轉角度46.7°,Z方向(豎直向)需要6片疊合,安裝扭轉角度11°,S-Q22處采取同種方法。對結構重新進行模態分析得到改造后固有頻率見表4。

表4 改造后管系前10階固有頻率

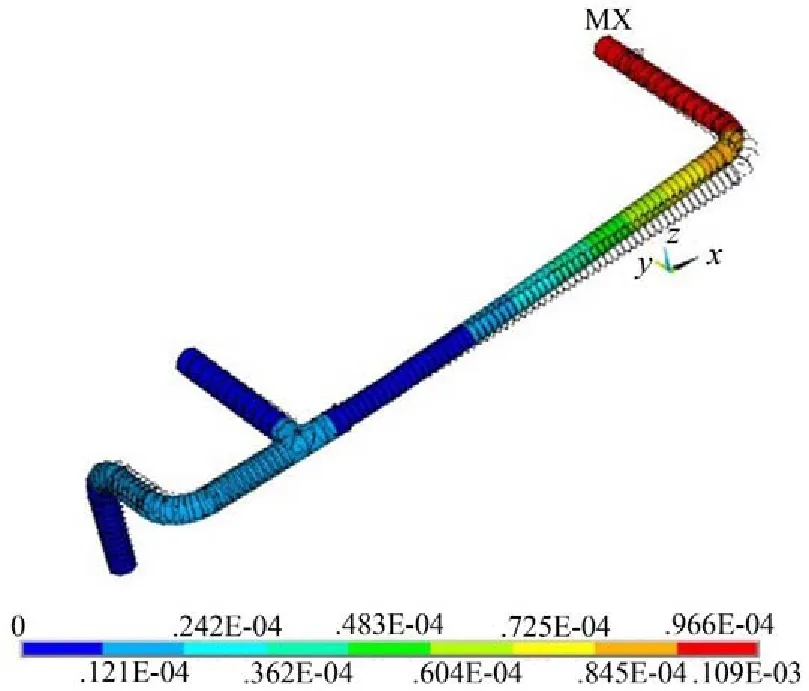

從表4可以看出,改造后系統固有頻率與原系統相比有所提高,避開了原來引發劇烈振動的固有頻率20.044 Hz。同時對管道進行諧響應分析。結果顯示,優化改造后的系統在10 Hz激振頻率下產生最大位移,最大振動位移為109 μm,比原位移2 354 μm下降了2 245 μm,減振幅度達到了95.4 %,振型如圖9所示。

圖9 優化后10 Hz激勵下動力響應圖

4 結語

(1)通過結合現場實測數據和Ansys中的優化算法,可以模擬計算出管道與附件結合部等效剛度參數,還原真實的振動現場。

(2)將結合部等效參數應用到結構動力修改中去,可以對管道結構系統進行優化,使其避開共振頻率,得到滿足要求的動力響應值。

參考文獻:

[1]胡于進,李俊,李立.平面聯接固定結合部動力學模型的一種建模方法[J].計算機與數字工程,2012,6(40):1-3.

[2]章罡本,彭學院. CAESAR在往復壓縮機管道振動及應力分析中的應用[J].化工設備與管道,2007,44(1):38-41.

[3]徐斌,鄒清波,余小玲,等.有限元方法數值模擬往復壓縮機管路的振動[J].壓縮機技術,2009,(6):6-8.

[4]薛瑋飛,楊曉祥.往復壓縮機管道振動有限元法分析[J].福建化工,2002,(4):56-61.

[5]趙杰,李峰,劉錄.基于有限元的超高壓管線系統振動特性靈敏度分析[J].振動與沖擊,2014,33(10):148-151.

[6]廖伯瑜,周新民,尹志宏.現代機械動力學及其工程應用[M].北京:機械工業出版社,2004.

[7]南江,楊燦宇,周新民.結合部等效參數修改在結構動力分析中的應用[J].西南林學院學報,2006,26(3):62-66.

[8]芮強,王紅巖,歐陽華江.機械結構動力學模型修正技術的現狀與發展[J].裝甲兵工程學院學報,2012,26(2):1-8.

[9]李峰.超高壓壓縮機及其管線系統的振動控制研究[D].北京:中國石油大學機械設計及理論系,2012.

[10]郭成龍,袁軍堂,李奎.基于結合面參數的整機動態特性分析與試驗研究[J].機械設計與制造,2012,(2):149-151.

[11]李峰,王德國,劉錄,等.超高壓壓縮機及管線系統的振動分析與控制[J].中國機械工程,21,(6):656-659.

Application of Equivalent Parameters of Joints in Vibration Control of a Reciprocating Compressor Pipeline

WANG Ying , ZHAO Jie , LIU Lu , LI Feng , YUAN Wei

(Collegeof Mechanical Engineering, Beijing Instituteof Petrochemical Technology, Beijing 102617, China)

Abstract:In order to solve the problem of vibration in a large reciprocating compressor unit and its pipeline, an effective numerical computation model was established. In this model, the pipeline vibration characteristic analysis method based on the finite element analysis was combined with the dynamic modification technology based on the equivalent parameter. The joint part of the pipeline and the accessory was treated as an elastic constraint, and its optimal equivalent stiffness was calculated. Then, the real vibration model was restored. Based on modal analysis of the real model combined with thefield measurement data, thecauseof pipelinevibration wasidentified. Then, using thetechnology of theequivalent parameter identification, a retrofit scheme for the pipeline was put forward. The improved pipeline could avoid the resonancefrequency and thevibration amplitudewasreduced by 95.4%. Thismethod hasimportant guiding significancefor establishingtheeffectivenumerical model for practical engineering.

Key words:vibrationandwave; finiteelement; equivalent stiffness; dynamicmodification; joints; elasticconstraint

作者簡介:王瑩(1989-),男,碩士研究生,主要研究方向為振動與噪聲控制。E-mail:wangyingmaster@bipt.edu.cn

基金項目:北京市自然科學基金資助項目(3132013);北京市大學生科研訓練項目(2014X00037);北京市促進人才培養綜合改革項目(14010221047)

收稿日期:2015-03-24

文章編號:1006-1355(2016)02-0209-06

中圖分類號:TH45

文獻標識碼:ADOI編碼:10.3969/j.issn.1006-1335.2016.02.046